基于BIM技術的建筑工程高支模監測應用與研究*

賽 菡,周冀偉,羅運平,王 滔,劉 棟,田 芳,張佳媛

(中國建筑一局(集團)有限公司,北京 100073)

當前,建筑工程體量、設計復雜性不斷提高,建筑平面布局和結構類型多樣化、復雜化均對施工支撐體系提出更高要求,支撐體系的安全和穩定顯得尤為重要。本文結合重慶中迪廣場高支模項目,研究基于BIM技術的建筑工程高支模監測技術。

1 架體監測概述

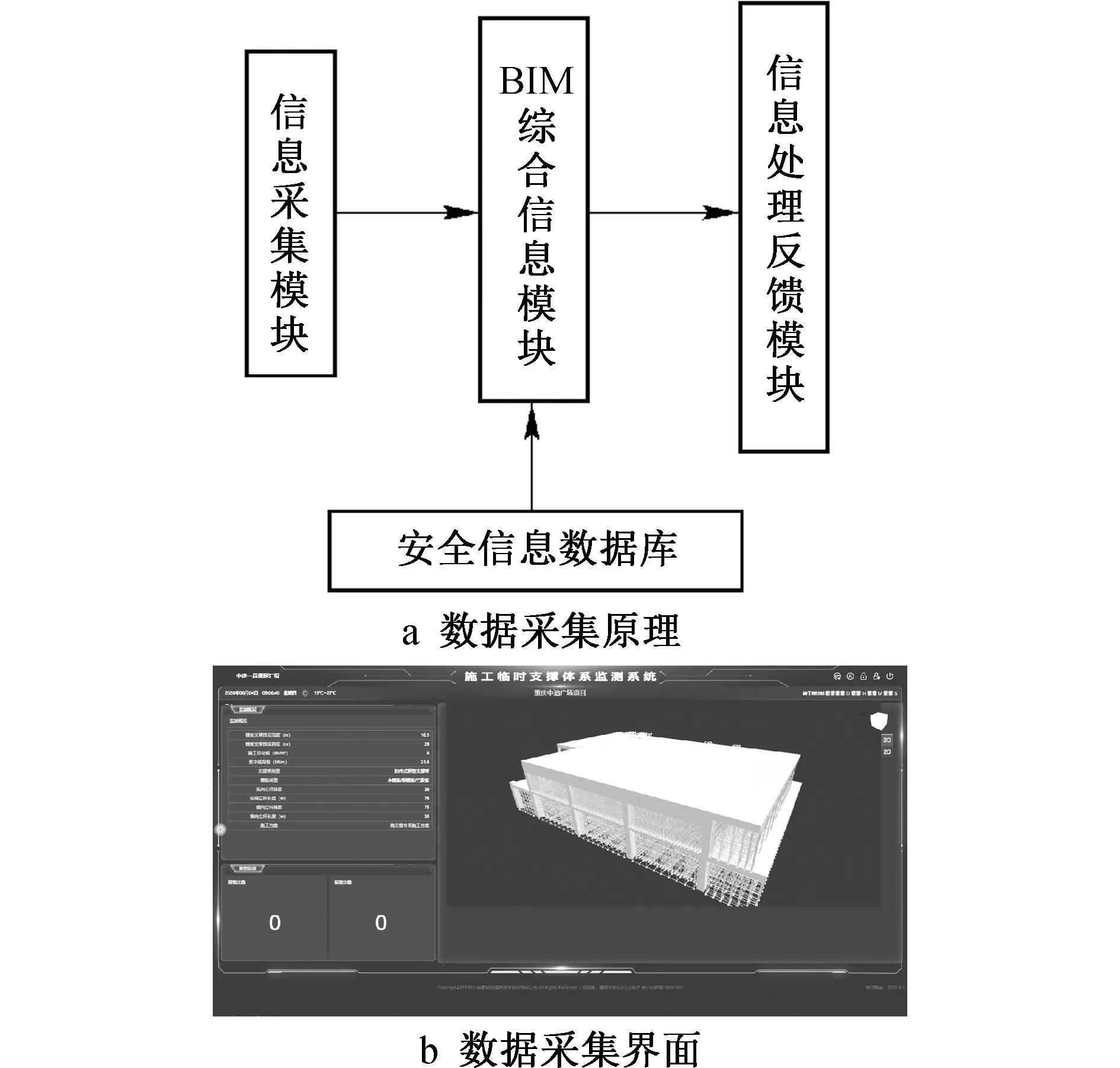

1.1 監測基本原理

通過分析高大模板支撐體系在施工過程中的空間工作機理,施工前對高支模架體進行設計,根據方案驗算結果確定支撐架體關鍵部位和薄弱部位,一般為跨度較大的梁板跨中、懸挑構件端部及其他承受荷載較大或穩定性較差的部位,施工中將其作為監測的重點內容。

施工前創建結構工程、設計架體、監測設備BIM模型,并將其導入BIM安全監測系統,系統中BIM模型與現場支撐體系、監測報警器保持一致。在現場關鍵部位和薄弱環節安裝傳感器,實時采集支撐架體的立桿傾角、位移、軸壓力等數據,并及時將其導入BIM安全監測系統。

施工中采用高精度傳感器和信息自動采集儀,實時捕捉監測點位置信息,平臺實時傳輸現場監測數據,分析變形和受力情況,并與報警參數進行即時對比。當實測數值超過預警值時,BIM安全監測平臺系統發出報警提示,現場報警器發出報警,實現實時監測、超限預警、危險報警等監測目標。專業監測人員根據實際情況對架體進行檢查、分析,采取處置措施,有利于保證工程施工安全。

1.2 現場監測設備布設

支撐架體搭設完成后安裝架體安全監測系統,水平位移傳感器與水平位移扣件固定,保證傳感器彈性桿與墻柱保持垂直,預壓20mm。傾角傳感器與扣件固定后布設在架體立桿頂端,保證傾角傳感器處于水平狀態。軸壓傳感器安裝在立桿頂部U托與木方主楞之間,并適當預壓。沉降監測采用重錘式拉線位移計,通過頂部固定在模板次楞上的細鐵絲吊掛重錘,豎向位移傳感器布置在重錘正下方,傳感器彈性桿向上,調整重錘懸掛高度使彈性桿向下預拉 100mm 左右。在遠離架體的安全地帶安裝數據采集基站,設置專用無線網絡。安裝完成后,將傳感器物聯網數據接入BIM監測系統,通過訪問BIM監測系統網絡實時查看監測數據。

2 智能監測在高支模施工中的應用

2.1 工程概況

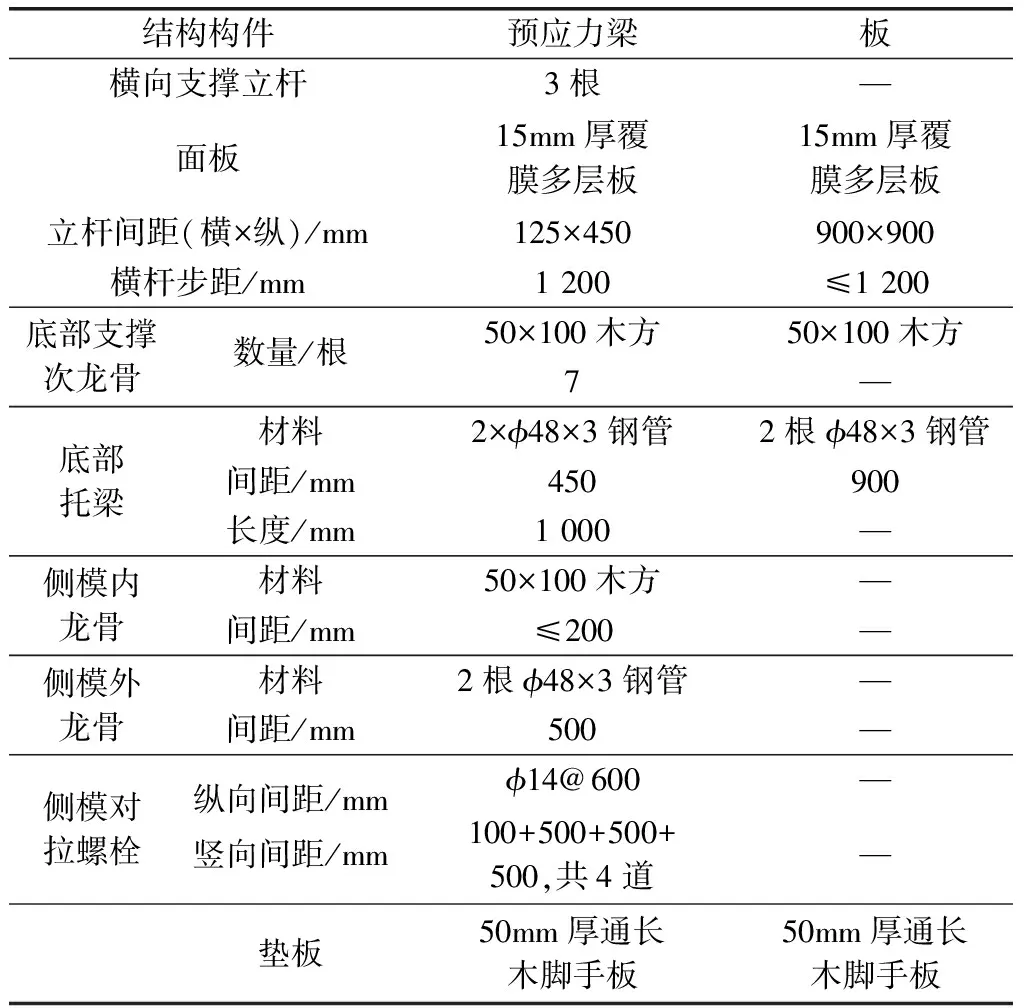

重慶中迪廣場項目總占地面積4.5萬m2,總建筑面積80萬m2,是集大型購物中心、服務公寓、5A寫字樓和酒店于一體的城市綜合體,建成后將成為當地商業新地標,含5~8號樓及通道工程。本次監測區域為6號樓宴會廳,支撐面積為33m×27m,高10.5m,支撐區域梁截面500mm×1 800mm,跨度為26.1m;板厚120mm;支撐體系材料主要為φ48mm×3mm扣件式鋼管架。其支撐設計參數如表1所示。

表1 支撐設計參數

2.2 監測內容

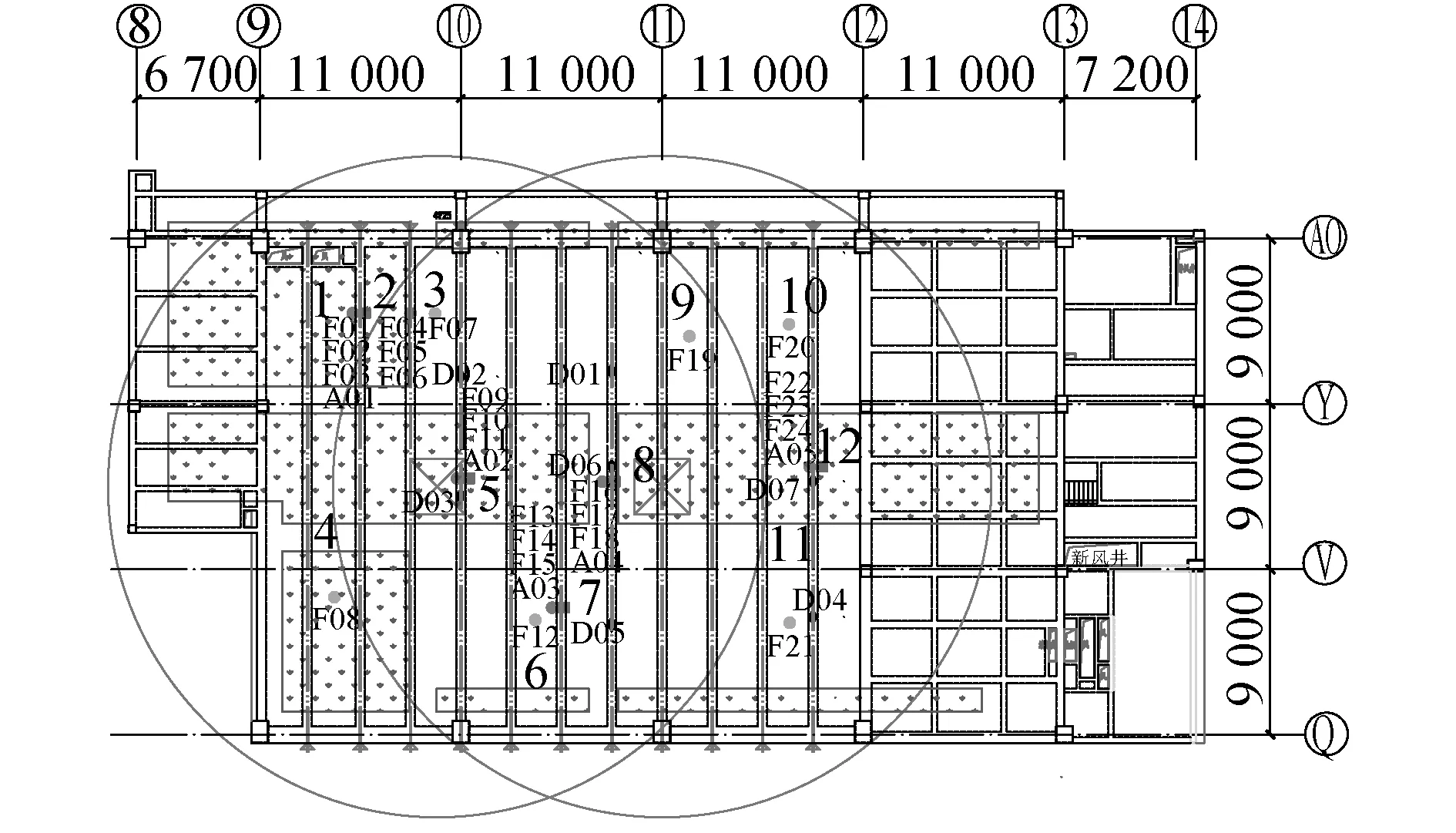

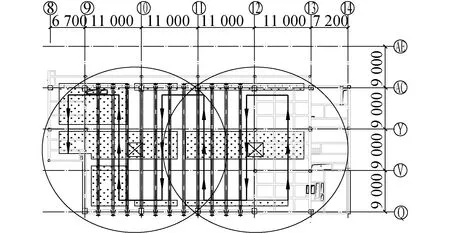

高支模樓層施工順序為:鋼筋混凝土承力柱施工完畢并達到設計強度后,再進行水平構件施工,在支撐體系施工時,采取足夠的結構措施,確保架體與結構柱連接牢固。監測內容包括模板沉降、立桿壓力、立桿傾角,其中豎向壓力監測點(F)24個,立桿傾角監測點(A)5個,豎向位移監測點(D)7個。根據點位布置,將監測點位分為12個區域,分別覆蓋主梁跨中、主梁1/4處、樓板中部等位置。監測點位如圖1所示。

圖1 監測點位布置示意

2.3 監測參數設置

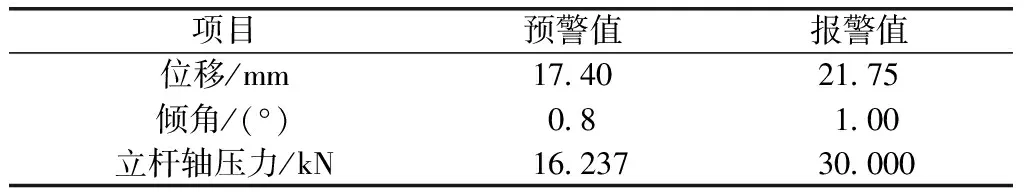

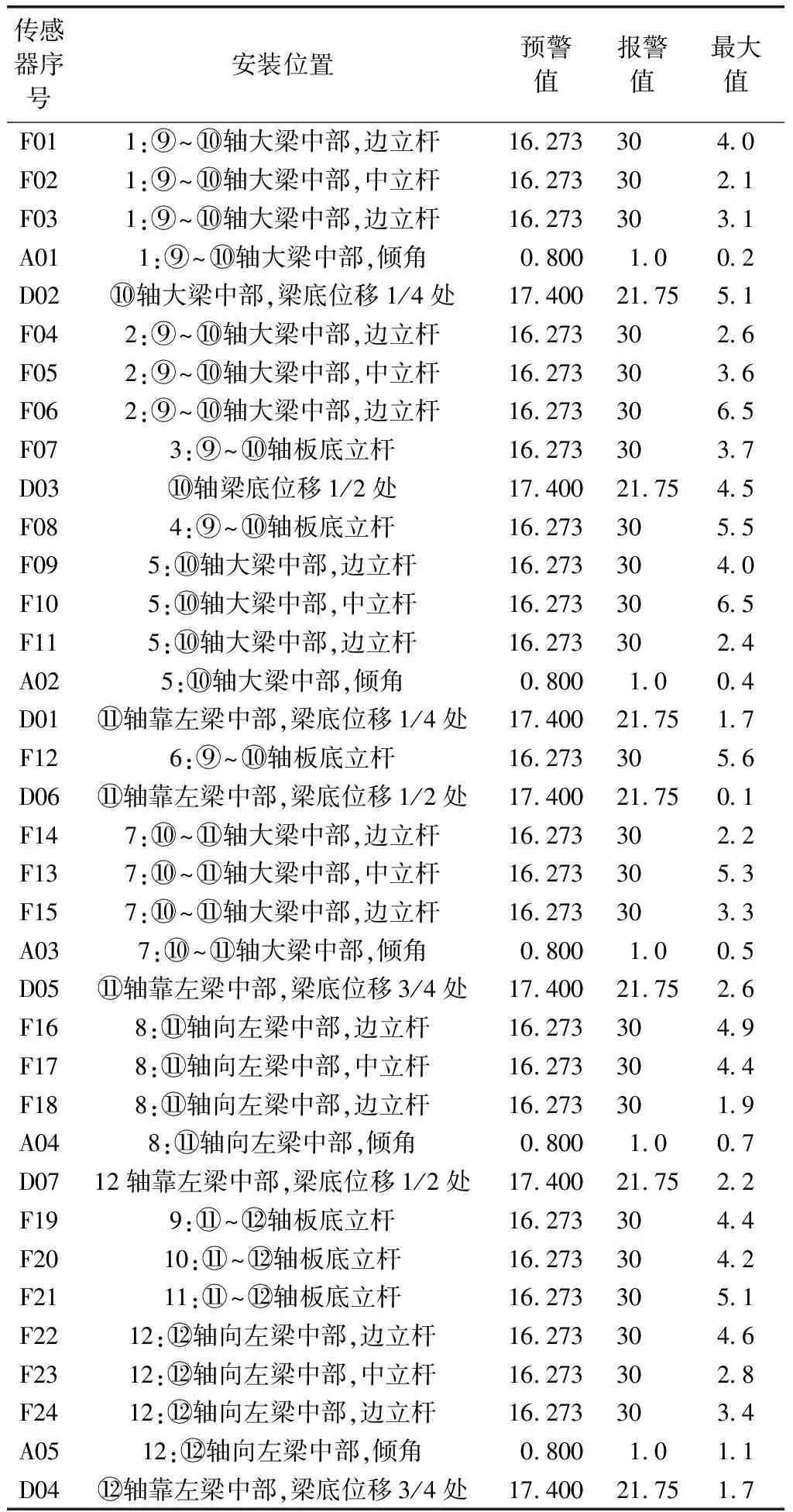

按架體承載力設計值、材料規格和GB 50204—2015《混凝土結構施工質量驗收規范》要求確定監測參數,通過對累計變化量和變化速率進行控制,預警值及報警值如表2所示。

表2 監測預警值及報警值

2.4 監測系統

施工前建立結構和架體BIM模型,并導入基于BIM技術的監測系統。通過監測設備采集傳輸腳手架搭設、使用、維護階段的數據,實現架體BIM施工安全動態實時更新,確保施工安全預警即時管理。

本項目分析數據來自BIM模型上掛接的物聯網數據采集點,利用BIM系統對各采集點的監測數據進行匯總和分析(見圖2)。

圖2 數據采集示意

3 監測數據采集、分析與研究

3.1 監測數據采集

監測部位梁板結構施工采用1臺18m臂長布料機進行澆筑作業,布料機在澆筑過程中移動2次覆蓋全部樓面,澆筑順序如圖3所示。混凝土澆筑前啟動儀器開始進入監測狀態,監測部位的混凝土自2020年5月14日9:30開始正式澆筑,截至5月15日9:00澆筑施工完畢,在5月15日19:30監測結束。監測時傳感器采用1次/s的頻率進行數據采集。在BIM安全系統數據分析處理時,采用1次/min的數據頻率對數據整合后進行分析。

圖3 澆筑順序

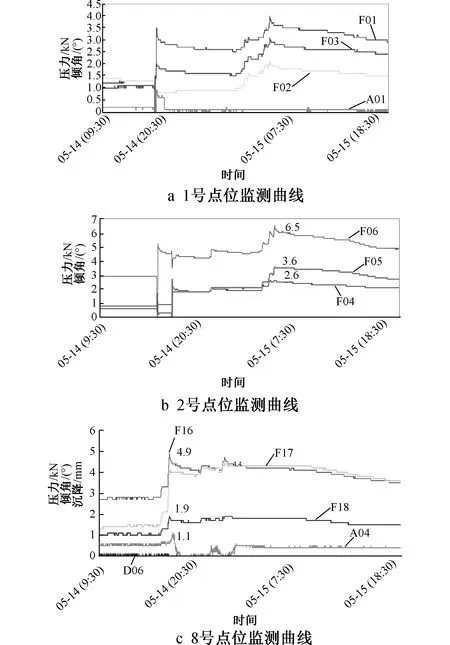

3.1.1梁下典型測點數據曲線(見圖4)。

注:編號F為豎向壓力(kN),A為傾角(°),D為沉降(mm)圖4 典型測點數據曲線

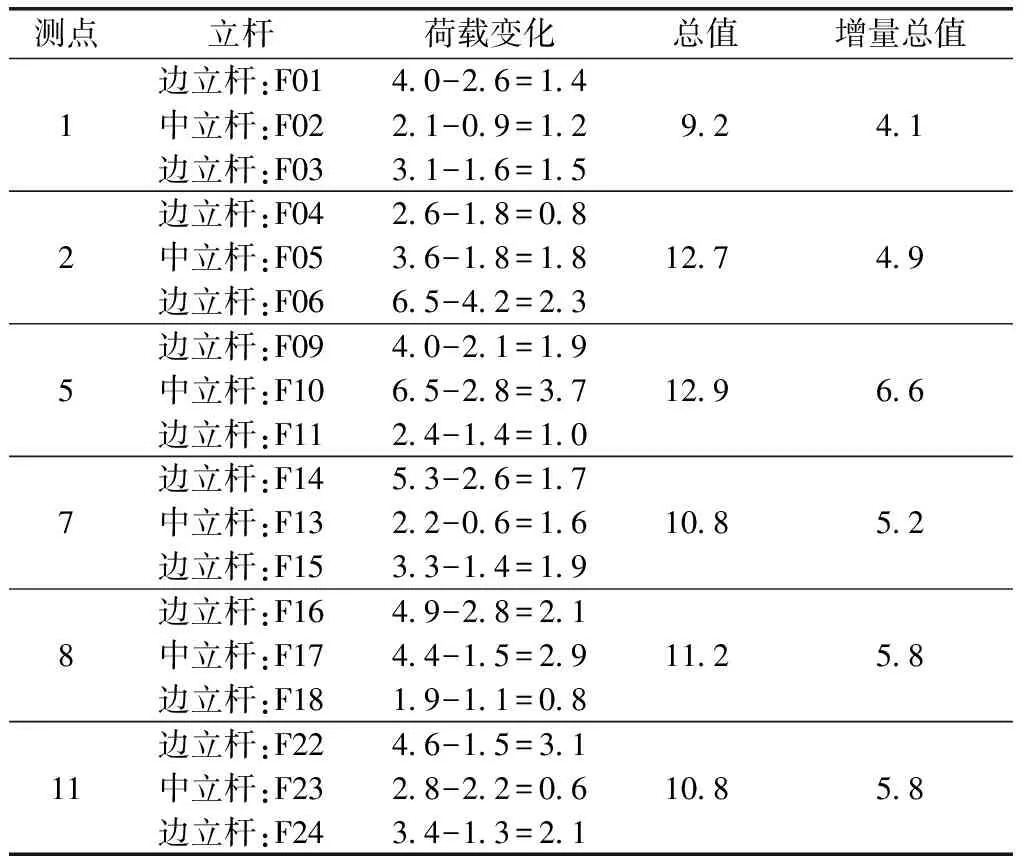

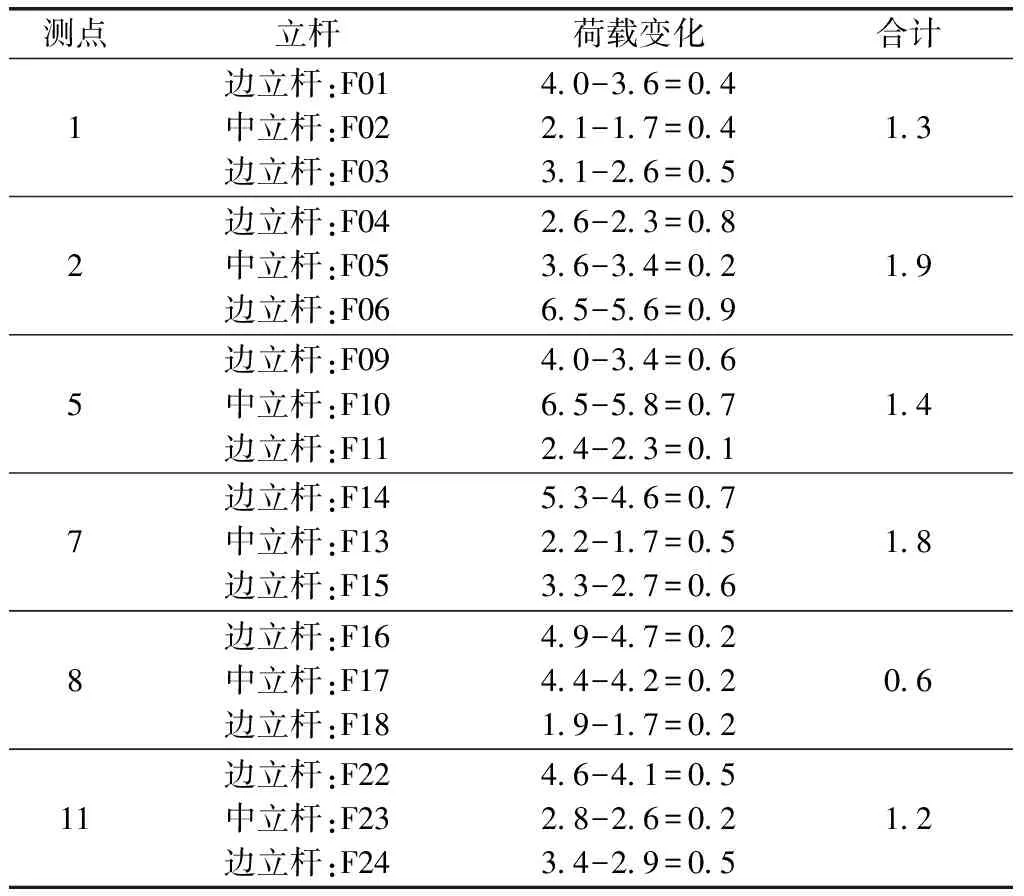

3.1.2梁下各測點數據對比

梁下測點壓力最大值與初始壓力值對比如表3所示,測點壓力最大值與穩定壓力值對比如表4所示。

表3 梁下測點壓力最大值與初始壓力值 kN

表4 梁下測點壓力最大值與穩定壓力值 kN

測點最大值與穩定值(終凝時,澆筑后6~9h)之間的差值反映出模板支架在混凝土澆筑過程中受活荷載影響的大小。由表4可看出,測點變化值為0.1~0.9kN。按最大值換算出施工活荷載為:1.9/(0.5×0.45)=8.44kN/m2。

平均活荷載值:(1.3+1.4+0.6+1.9+1.8+1.2)/6/(0.5×0.45)=6kN/m2。

其中,布料機所在的5,8號測點并未明顯表現出活荷載差值大于其他位置。

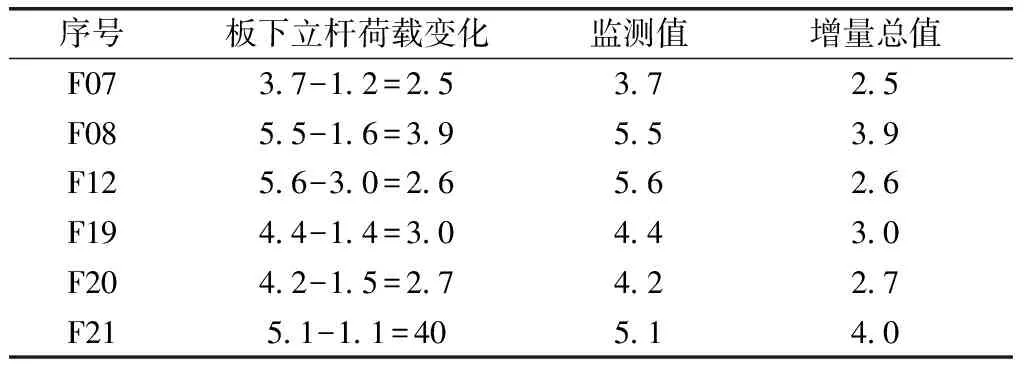

3.1.3板下各測點數據對比

1)板下測點壓力最大值與初始壓力值對比如表5所示。此項差值的大小,代表在混凝土澆筑過程中支架所受到壓力大小。

表5 板下測點壓力最大值與初始壓力值對比 kN

2)板下測點壓力穩定值與初始壓力值對比如表6所示。測點穩定值取混凝土終凝時(6~9h)的傳感器壓力值,差值的大小代表鋼筋混凝土自重、模板自重等恒荷載對支架影響大小。由表6可知,測區11(F21)的位置,桿件所承受的恒荷載豎向壓力較大。測區3(F07)和測區6(F12)桿件所承受的恒荷載豎向壓力較小,與桿件初始壓力較大有關。

表6 板下測點壓力穩定值與初始壓力值對比 kN

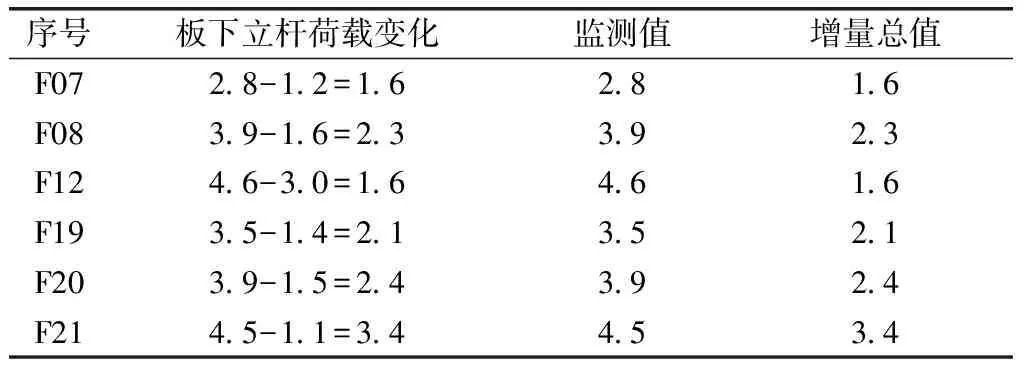

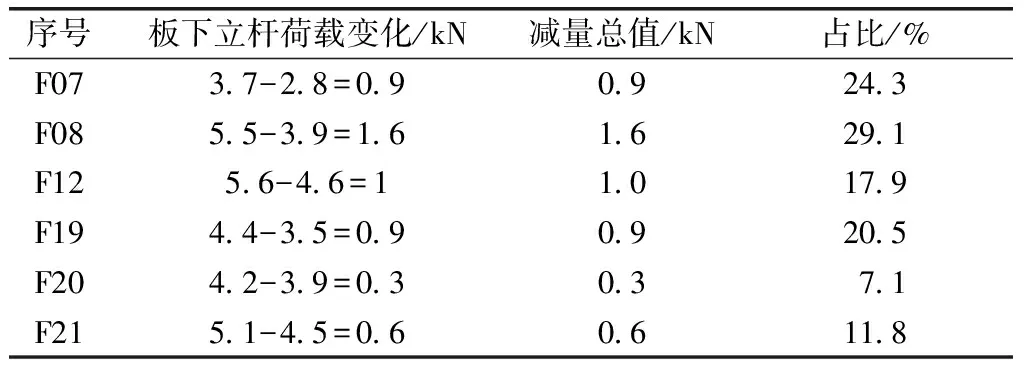

3)板下測點壓力最大值與穩定值對比如表7所示。

表7 板下測點壓力最大值與穩定值對比

此項差值的大小,代表活荷載影響的大小。由表7可知,測區4(F08)的位置,活荷載影響最大;測區10(F20)的位置,活荷載影響最小。

3.2 監測結果分析

1)架體安全性分析

將各測點的監測數據與材料額定承載力、允許變形值進行對比分析,實際監測數據均小于額定值,架體的整體安全性很高(見表8)。

表8 重慶中迪廣場高支模監測結果

2)立桿壓力數據分析

對比24個壓力傳感器數據,梁下立柱壓力2.1~6.5kN,平均值3.76kN;板下立柱支撐壓力3.7~5.6kN,平均值4.75kN。測得的板下立柱壓力值相對均勻,梁下各立柱荷載相差較大。在實際施工中,因立桿間距排布直接影響梁板受力,因此梁下和板下立柱的穩定性考慮同等重要。

梁和板的壓力值分布并不均勻。在實際混凝土澆筑過程中,受人員、布料機、振搗因素等影響較大,活荷載直接影響桿件的豎向受力,活荷載影響支架的受力百分比為29.1%~7.1%,普遍在20%左右,并對架體的安全性產生直接影響。因此,在施工中應適當控制活荷載。

3)預應力梁張拉完成后梁沉降變形監測

根據結構設計要求,在混凝土強度達到100%設計強度后對預應力混凝土梁進行張拉,在拆除梁底支撐體系時對梁底變形進行監測,發現梁底支撐體系拆除24h后,梁底沉降變形量<0.1mm(選用監測儀器精度未達到0.1mm,監測數據未測出)。

由此可見,預應力混凝土梁的梁底沉降變形并不會隨著支撐體系的拆除而快速出現,其沉降是一個長期、緩慢的變化過程。

4 結語

基于BIM技術的智能監測系統可對高支模施工過程進行實時監測和安全預警,大大提高高支模施工的安全保障。通過分析壓力、位移、傾角等監測數據,可更加清晰地了解高支模施工過程中不同支撐桿件的受力、應力分布及位移變化和穩定過程,可進一步直觀地了解活荷載的分布對高支模的安全影響,可定量分析施工過程中產生的活荷載和永久荷載在高支模施工中的分布及影響,對架體搭設、構造加固、施工過程荷載控制等直接關系架體施工安全的因素有更深刻的認識,為未來高支模科學施工、安全管理提供參考。