新型自升沉墊式平臺沉墊吸附力消除系統

趙 駿,巫科韌,于富強

(上海振華重工(集團)股份有限公司,上海 200125)

0 引言

自升式海洋平臺是一種廣泛應用在海洋石油開發、風電安裝、海洋牧場等領域的平臺。目前市場主流的自升式平臺是樁靴型自升式平臺。對于樁靴型平臺拔樁時使用的沖樁系統,很多設計工作者都做了很多細致深入的研究。對帶沉墊的自升式平臺,由于沉墊與海床接觸面積大,如何破壞其巨大的吸附力,國內可查閱的案例和設計經驗不多。本文介紹一種新型的沉墊自升式平臺消除吸附力的設計方法,并應用在實際項目中。

1 系統原理分析

樁靴式自升式平臺在拔樁過程中主要需要克服樁靴底部海床黏土的吸附力和泥土阻力。為了克服海床土壤對樁靴的作用力,自升式平臺都配備沖樁系統,在拔樁過程中,船體降至一定水位,這樣浮力通過抬升機構傳導至樁靴,使樁靴有一個向上的拔樁力,很多時候由于地質和插樁時間長等原因,船體向上的浮力不足以使樁靴脫離海床,需要沖樁系統使樁靴和泥面存在水壓,破壞吸附力和沖洗覆蓋在樁靴上部的泥土重力。這樣通過沖樁系統對泥土作用力的破壞,能夠方便、快速地完成拔樁。然而,當遇到較軟的海床時,仍然可能會因為插樁深度過深導致拔樁困難。中國海工史上比較有名的事件是“勝利六”號鉆井平臺在渤海灣作業區滯留 2年之后想要離開時無法拔樁,最后耗時62 d才得以拔出樁腿離開作業地點。

為避免此類事件再次發生,沉淀式自升平臺的概念被越來越多的用戶認可。對于沉墊自升式平臺,沉墊的主要作用是支撐上部結構,并把樁腿集中負荷分布到海底的土壤上。由于沉墊的底部面積和整個體積很大,沉墊底部受海底的支撐反力和浮力,另外加上沉墊平臺的局限性,沉墊頂部在設計考慮時不會陷入海床,因此相較于樁靴式平臺省去了拔樁的步驟(圖1)。但由于坐于海底,存在沉墊與海底淤泥吸附力的問題。淤泥吸附力是沉墊平臺坐底后由于平臺自身重量、海水壓力等作用下使淤泥表面受壓形成一層很薄的水膜,即薄膜水,使得垂直方向不能傳遞壓力,不再符合帕斯卡定律,浮力消失。吸附力與浮力方向相反,吸附力的大小與土壤特性、受壓載荷、時間長短相關。坐底式平臺如果需要拔樁移位,克服吸附力作用,平臺自身需要儲備一定的浮力,還需要在平臺起浮時利用高壓沖樁系統破壞沉墊底部的這層土壤和水膜,使其與外界海水相通,從而克服吸附力。

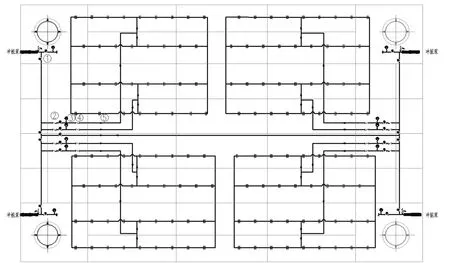

圖1 自升沉墊式海上平臺

2 傳統樁靴式沖樁系統管系設計

傳統的樁靴式平臺回收樁靴需要抬升系統和沖樁系統配合進行,沖樁系統一般分為高壓沖樁和低壓沖樁2套系統。樁靴深陷海床后會因海水的流動導致樁靴的上表面被黏土覆蓋。一般設計時會在樁靴的上表面和下表面各均勻地環形布置一圈噴嘴,拔樁前利用高壓沖樁系統將樁靴上表面的淤泥清除,此時不需要大流量,但壓力要求比較高,樁靴與底部與泥面產生很大的吸附力,利用沖樁系統在樁靴和泥面形成非真空層,破除吸附力,對于破除沖除樁靴與海床的吸附力不需要特別高的壓力。正式拔樁時,一般以抬升系統向上的拔樁力為主,沖樁系統為輔,將樁腿緩緩從淤泥中拔出。

目前鉆井平臺高壓沖樁系統主要使用高壓泥漿泵做為動力源,壓力可達到6.9 MPa~13.8 MPa。低壓主要使用消防系統或者海水系統,壓力可達到0.4 MPa~1.0 MPa。風電安裝平臺主要使用高壓離心泵,壓力可達2.0 MPa~6.0 MPa。一些平臺使用壓縮空氣結合高壓水的方案,但是要取決于空壓機的排量和壓力。這些沖樁動力裝置一般放置在船體某個艙室內,通過吸入管將海水引入動力裝置,通過軟管和樁腿上的某個接頭連接,以確保在不同作業水深的情況下都有條件沖樁。

3 沉墊式平臺的沉墊回收方案

本案例為沉墊式海上風電安裝平臺,它與普通插樁式平臺的主要有2個不同點:

1)普通插樁式平臺每個樁腿下部連接1個樁靴,樁靴插入海床支撐平臺船體結構,而本案例中支撐平臺的是一個底板長50 m、寬48 m,上甲板長75 m、寬48 m的巨大沉墊,與海床是面和面接觸,吸附力大大增加。

2)4個樁腿和沉墊之間有4個鎖緊機構,并非剛性固定連接,4個樁腿會根據各自區域海床土質的松軟程度調整位置。

因此,想要將傳統的固定在樁腿上的沖樁系統沿用到本案例中是不可能的。針對以上問題,提出如下解決思路:

首先,由于沉墊與海床的接觸面積十分大,為了保證沖樁時盡可能有效地脫離海床,不能如同傳統沖樁系統一樣在底面設置環狀分布的噴嘴,而是需要在沉墊底部均勻布置噴嘴。因此,本案例中以陣列分布的形式在沉墊底面布置了140個噴嘴,噴嘴之間橫向距離約為3 m,縱向距離約5 m~7 m,均勻布置在下表面。這些噴嘴又按照左舷艏部、左舷艉部、右舷艏部、右舷艉部劃分為 4個區域,4個區域分別有各自的遙控隔斷閥,管路又將4個區域的沖樁管系進行串聯。沖樁動力源來自4臺200 m/h@2.0 MPa高壓沖樁泵。

其次,對于管系中的遙控閥門,由于系統處于密閉空間,且沉墊長期處于水下,在對比了市場上幾種主流的遙控閥后,采用可浸沒并相對安全可靠的電液驅動遙控閥。對于閥門驅動頭的供電,由于沉墊和樁腿間為非剛性連接,且沉墊與主船體之間相對移動,考慮安全且可靠的操作,因此閥門遙控系統采用ringbus布線方式,即主船體提供2根復合電纜供給沉墊內閥門遙控系統,傳感器的信號線接至附近遙控閥的本地電氣控制箱的LPU,節省大量電纜和主船體至沉墊的電纜垂送裝置的空間。另外傳感器和閥門設計采用互為備用形式,不會因為1個閥門失效或者沉墊艙室進水或浸水后導致系統失效。

最后,由于樁腿和沉墊發生相對位移,按照傳統方法將泵布置在機艙內,再將水用硬管經過樁腿、沉墊送至噴嘴的方法是不行的。為了解決這一問題,采用潛水沖樁泵的形式,根據噴嘴的分組將4臺潛水泵布置在沉墊上表面的4個樁腿附近,每臺潛水泵負責各自區域的噴嘴,保證沖樁時每個區域的噴嘴都有足夠的水源和壓力。在回收沉墊前,只要打開潛水泵使沉墊底部與海床分離后便可輕松回收沉墊。實際操作中若有特殊情況,比如當遇到某一塊局部海床的淤泥難以清除時,可以集中所有泵對 1個區域進行清除,或者當4臺泵中的某1臺產生故障時,其余正常工作的泵可以對其進行補位。不至于存在1臺泵失效導致1個區域不能工作的情況。

沉墊沖樁管布置示意圖見圖2。

圖2 沉墊沖樁管布置示意圖

4 沉墊式平臺與樁靴式平臺回收方案對比

本案例的吸附力消除系統其實從形式和作用來看與傳統的沖樁系統類似。但傳統沖樁系統主船體與樁腿沖樁管之間的連接是長期困擾用戶的一個問題,由于更換不同地點時樁腿要完成下放、回收動作,樁腿和主船體之間會發生相對位移。這就意味著主船體和樁腿之間必須用高壓軟管來進行連接,同時,樁腿上還需要開設多個軟管接口以適應不同

相比而言,本案例沒有軟管連接,因此不會出現傳統沖樁系統存在的問題。如果需要使用沖樁系統,直接打開相關閥門,啟動潛水泵即可,節約物資成本,也減輕了船員的體力勞動,同時在拔樁準備工序中節省了時間成本,可提高工效2倍~3倍。

5 結論

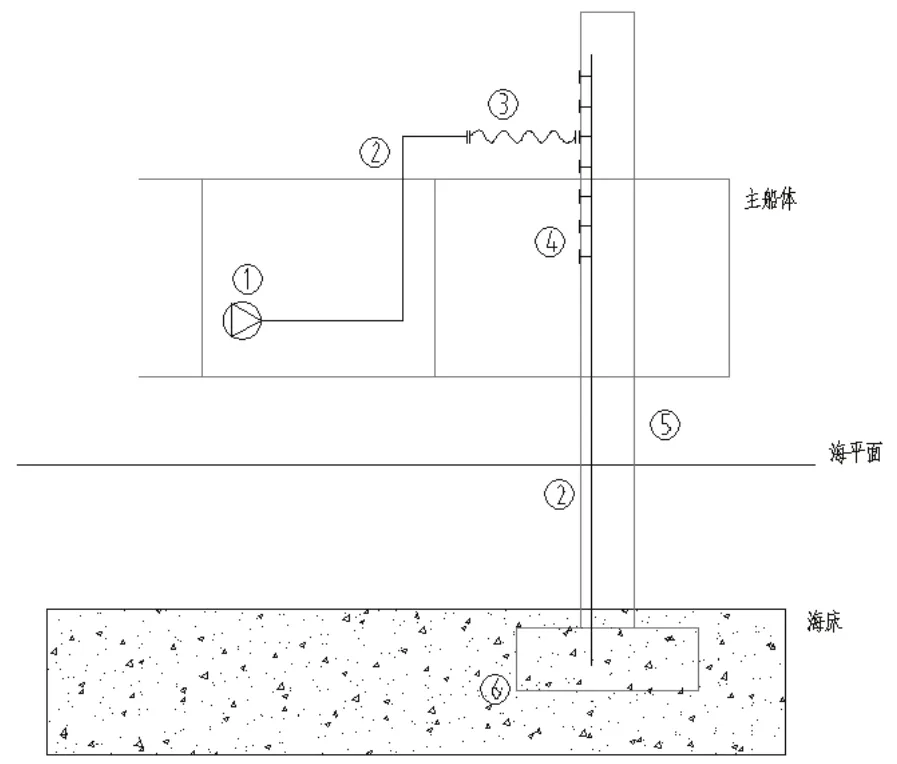

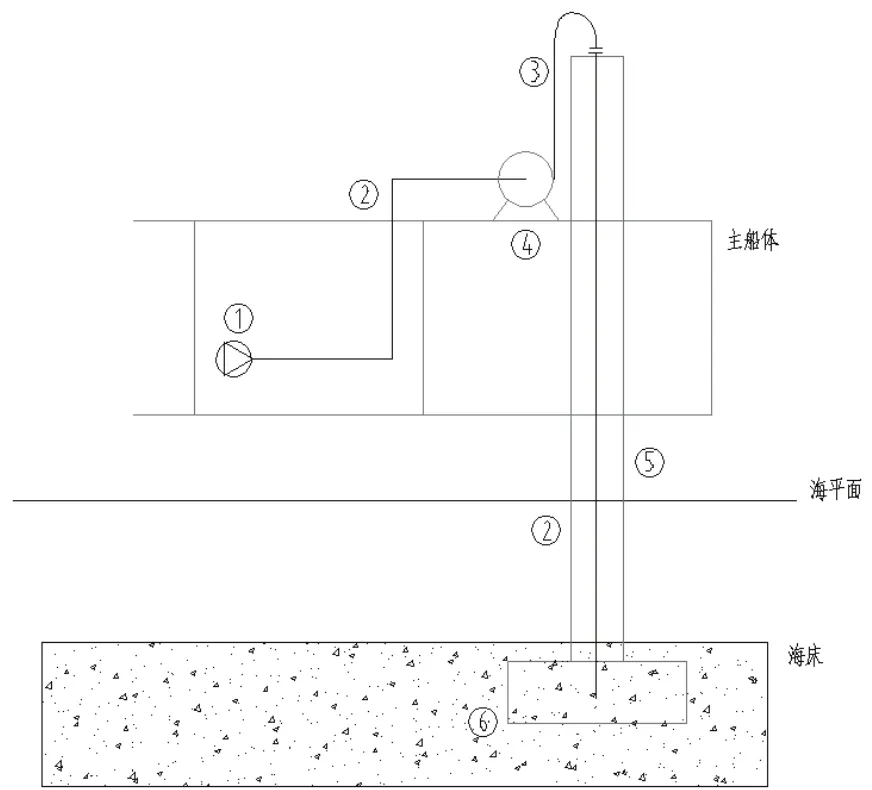

本案例與其他平臺最大的不同在于采用上船體加沉墊的形式,且沉墊帶有鎖緊機構,并非與樁腿固定連接。在無法借鑒以往項目經驗的情況下,本案例將沖樁泵以潛水泵形式布置在沉墊的上表面。克服本案例存在的困難,同時又解決傳統沖樁系統一直存在的系統操作繁瑣、制造工藝費時費料、系統管線復雜等頑疾。在系統的控制方面,閥門遙控系統采用電液驅動的ringbus控制方式,節省大量電的作業水深。于是每次拔樁前需要船員先連接好軟管才能開始進行作業,拆卸和安裝軟管費時費力(圖3)。為解決這個問題,一些項目的用戶甚至提出采購與樁腿長度相當的軟管從樁腿頂部接入沖樁管系,再配卷盤用于收放軟管以適應不同的作業水深(圖4)。這個方案雖然省去了在樁腿上開軟管接口和軟管裝卸工作,但是最終這個項目的沖樁系統較以往多出了幾倍的總成本。纜并提高了系統的安全可靠性。本案例的設計會對今后類似項目提供新的思路。

圖3 傳統沖樁系統示意圖

圖4 樁腿頂部接入沖樁管系方案