燃煤機組循環水泵組順控邏輯分析與優化

李忠武,李文杰

(浙江浙能臺州第二發電有限責任公司,浙江 臺州 317100)

0 引言

某1 050 MW燃煤機組共有三臺循環水泵(以下簡稱“循泵”),用于向凝汽器輸送冷卻水,冷凝汽輪機排汽。單臺循泵配置兩臺循泵軸承潤滑水泵,兩臺水泵互為備用,循泵運行時,單臺水泵運行即可。每臺循泵出口管路安裝一個液控蝶閥,并單獨設置液壓油站。循泵正常投運時,循泵出口液控蝶閥(以下簡稱“循泵出口閥”)處于全開狀態。循泵出口閥安裝一個模擬量閥位傳感器,用以顯示閥門狀態,同時在循泵出口閥0%、15%、100%閥位處各安裝一個機械行程開關,當循泵出口閥閥位分別至0%、15%、100%時,觸發循泵出口閥全關、15%到位以及全開三種信號。

包括循泵、循泵軸承潤滑水泵、循泵出口閥在內的循泵組設計自動啟、停順控邏輯。機組運行時,運行人員通過操作循泵組順控啟、停按鈕即可實現循泵組自動啟、停功能。此種控制方式在減輕運行人員操作量的同時,也可以有效防止運行人員出現誤操作。

本文基于循泵組某次順控組自動停順控執行過程中出現的異常現象,對順控反饋信號選取以及邏輯組態等方面內容進行探討分析,并提出優化措施,確保順控邏輯正常執行。

1 循泵組自動停運順控步序

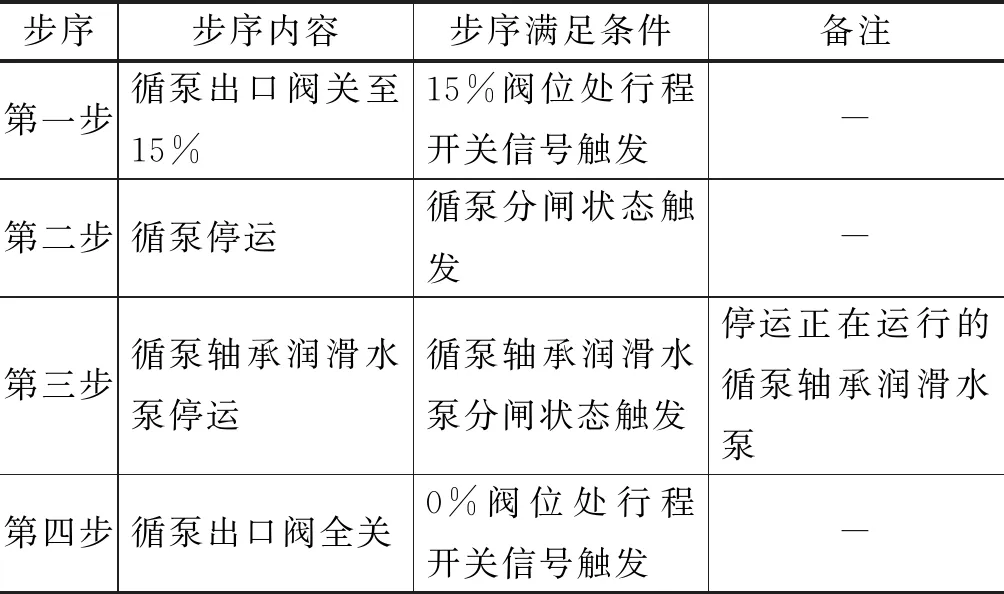

循泵組自動停運順控步序由四步組成,具體步序內容如表1所示。

表1 循泵組自動停運順控步序

2 循泵組自動停運順控異常現象

2.1 異常現象分析

某次順控停運B循泵組時,B循泵出口閥自動關至15%,B循泵停運,B循泵軸承潤滑水泵A停運(B循泵運行時,B循泵軸承潤滑水泵A運行,B循泵軸承潤滑水泵B備用)。但當執行至順控停運步序第四步時,B循泵出口閥未能自動關閉。最終由運行人員手動關閉B循泵出口閥。

根據上述異常現象,檢查分析B循泵組自動停運順控邏輯中相關信號,具體情況如下:

1)順控停運第一步:“B循泵組順控停第一步指令(關B循泵出口閥)”信號置“1”,“關B循泵出口閥”信號變為“1”,B循泵出口閥開始關閉。當“B循泵出口閥關至15%”信號由“0”變為“1”時,觸發3秒脈沖信號,“關B循泵出口閥”信號由“1”變為“0”,B循泵出口閥停止關閉。

2)順控停運第二步:“B循泵組順控停第二步指令(停運B循泵)”信號置“1”,B循泵停運,“B循泵分閘狀態”由“0”變為“1”。

3)順控停運第三步:“B循泵組順控停第三步指令(停運B循泵軸承潤滑水泵)”信號置“1”,停運B循泵軸承潤滑水泵A。

4)順控停運第四步:“B循泵組順控停第四步指令(關B循泵出口閥)”信號置“1”,“關B循泵出口閥”信號變為“1”,B循泵出口閥開始繼續關閉。但由于B循泵出口閥關閉過程中,“關B循泵出口閥”信號由“1”變為“0”,B循泵出口閥停止執行關閉步序。

最終,由運行人員手動關閉B循泵出口閥。

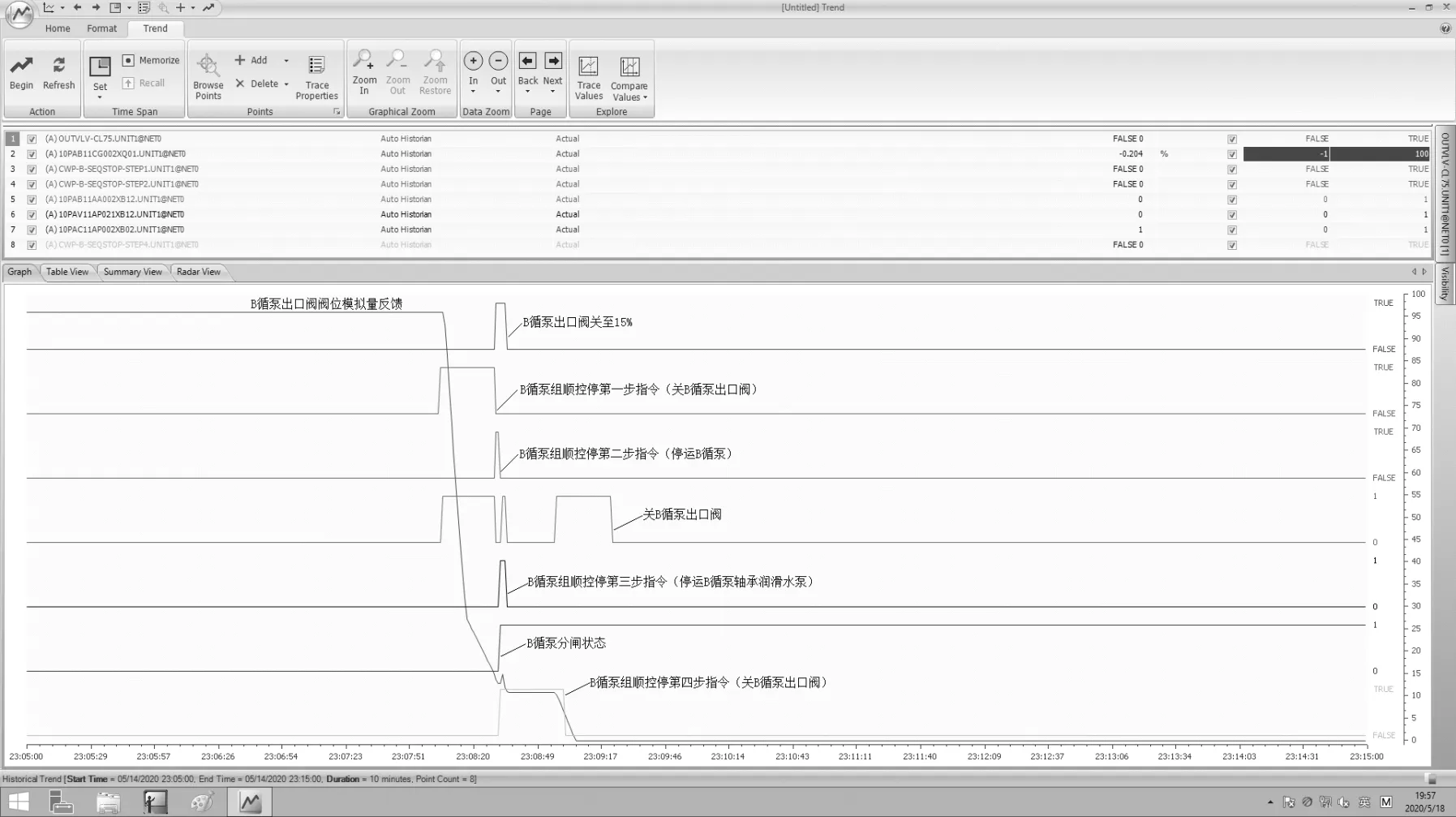

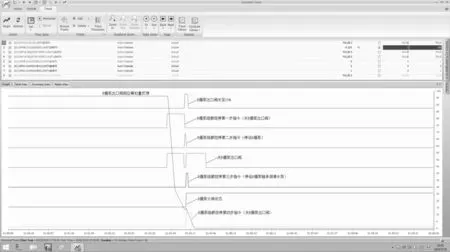

B循泵組自動停運順控執行情況歷史曲線如圖1所示。

圖1 B循泵組自動停運順控執行情況

因此,本次B循泵組自動停運順控未能正常執行的主要原因是當順控執行至第四步時,“關B循泵出口閥”信號由“1”異常變為“0”,導致B循泵出口閥停止執行繼續關閉步序。

2.2 邏輯檢查情況

根據B循泵出口閥聯鎖邏輯,分析查找能夠觸發B循泵出口閥“聯鎖停”或“自動停”,同時將“關B循泵出口閥”信號由“1”變為“0”的信號。

2.2.1 “聯鎖停”信號分析

1)“B循泵出口閥全開表征”信號(“B循泵出口閥全開”與“B循泵出口閥模擬量反饋”大于90%兩個條件同時滿足)置1。由于此時B循泵出口閥開度處于中間位置(約15%開度),因此該信號不會變為“1”。

2)“B循泵出口閥全關表征”信號(“B循泵出口閥全關”與“B循泵出口閥模擬量反饋”小于5%兩個條件同時滿足)置1。由于此時B循泵出口閥開度處于中間位置(約15%開度),因此該信號不會變為“1”。

3)“B循泵出口閥油缸補壓完成”信號(該信號觸發條件至少包括以下內容:“B循泵出口閥全開”或者“B循泵出口閥全關”兩個條件任一滿足)置1。由于此時B循泵出口閥開度處于中間位置(約15%開度),因此該信號不會變為“1”。

4)“B循泵跳閘”信號置1。分析B循泵跳閘條件如下(任一條件滿足時,B循泵跳閘):(1)B循泵運行60 s且B循泵出口閥關;(2)B循泵運行且B循泵出口閥模擬量閥位反饋小于75%,延時32 min;(3)B循泵電機溫度高保護。綜合分析上述三個跳閘條件,均不滿足。因此排除由于“B循泵跳閘”信號觸發,造成B循泵出口閥“聯鎖停”信號置“1”的可能。

2.2.2 “自動停”信號分析

“B循泵出口閥關至15%”信號置1。檢查“B循泵出口閥關至15%”信號來源,該信號由B循泵出口閥15%閥位處行程開關觸發。由于順控停運第一步執行時,B循泵出口閥自動關至15%開度,該信號變為“1”。當順控停運第四步執行時,要使“關B循泵出口閥”信號由“1”變為“0”,則“B循泵出口閥關至15%”信號必須出現由“0”變為“1”的改變。但是檢查歷史曲線發現,“B循泵出口閥關至15%”信號僅在順控停運第一步執行結束時由“0”變為“1”。

2.3 原因分析

觀察歷史曲線,當B循泵停運時,B循泵出口閥閥位模擬量反饋由12%變化為14%(由于B循泵出口閥閥位模擬量反饋存在非線性誤差,B循泵出口閥閥位模擬量反饋值與其行程開關反饋信號之間存在一定偏差)。因此,推斷當B循泵停運時,由于系統擾動原因,B循泵出口閥向全開的方向發生一個極小開度變化,其15%行程開關反饋信號消失(由于信號消失時間極短,小于DCS系統歷史站數據采集的1 s死區,因此未能在歷史曲線中記錄),“B循泵出口閥關至15%”信號由“1”變為“0”。當自動停運順控步序執行至第四步時,“關B循泵出口閥”信號變為“1”,B循泵出口閥開始繼續關閉,其15%行程開關信號再次觸發,“B循泵出口閥關至15%”信號由“0”變為“1”。因此,“關B循泵出口閥”信號由“1”變為“0”,B循泵出口閥停止關閉。

3 循泵組自動停運順控分析

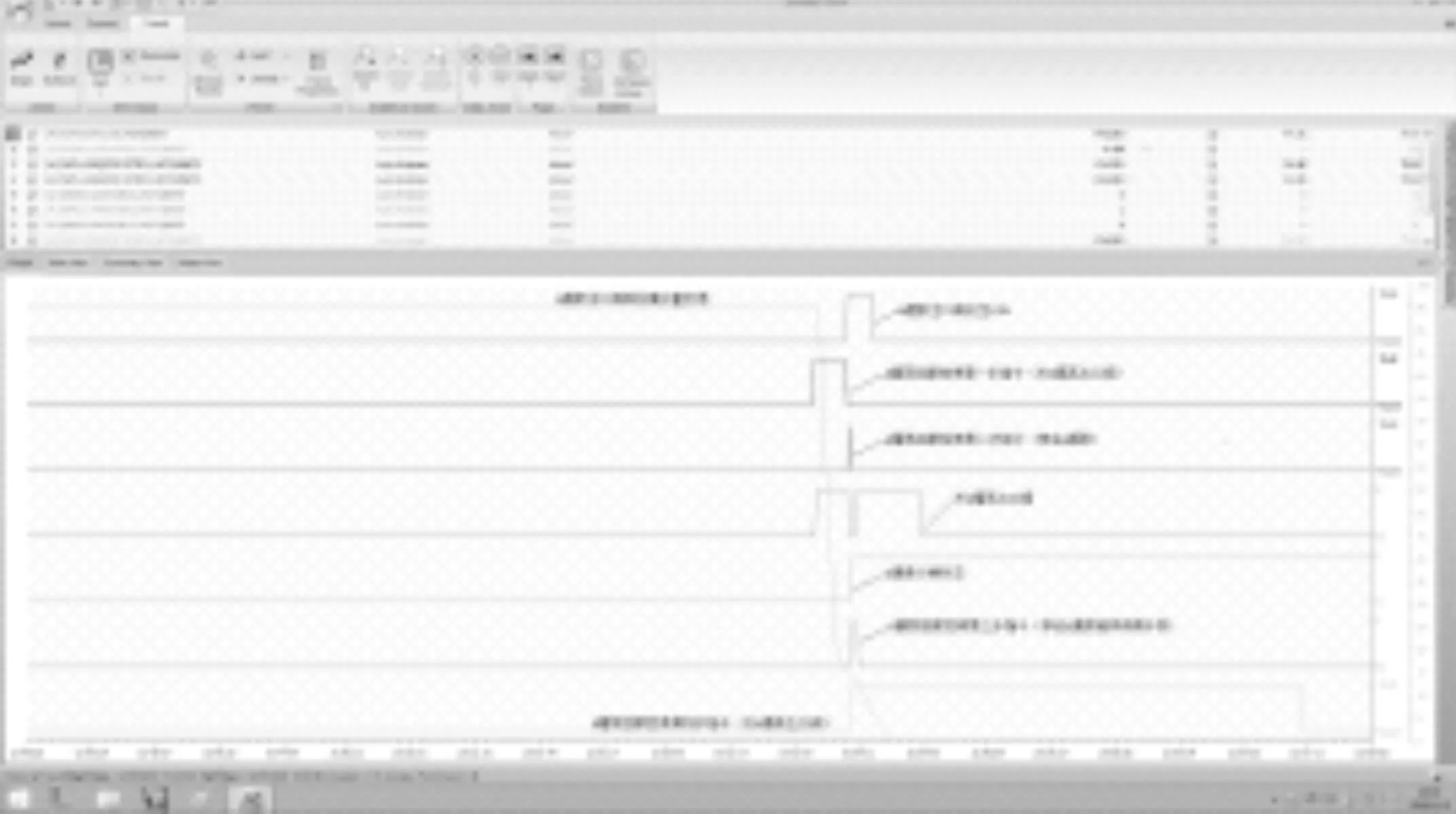

圖2 A循泵組自動停運順控步序執行情況(歷史)

查閱其它時間段內A、B循泵組自動停運順控步序執行情況,歷史曲線如圖2、圖3所示。

圖3 B循泵組自動停運順控步序執行情況(歷史)

結合歷史曲線進行比較分析,可以得出如下結論:

1)觀察圖2所示A循泵組自動停運順控執行情況,當A循泵停運時,A循泵出口閥閥位模擬量反饋穩定,未發生小幅度開度變化。結合機組多個不同運行工況,分析A、C循泵組自動停運順控執行情況,也均未發現上述類似現象。因此,如圖1所示B循泵組自動停運順控執行過程中,由于系統擾動造成B循泵出口閥開度小幅度變化的情況并非普遍存在于每臺循泵組自動停運順控執行過程中。

2)觀察圖3所示B循泵組自動停運順控執行情況,當B循泵停運時,B循泵出口閥閥位模擬量也發生了小幅度開度變化。但是,由于當時B循泵出口閥閥位模擬量反饋由13%變化為14%,其15%行程開關反饋信號并未消失,因此B循泵組自動停運順控步序能夠按照既定步序執行。

通過上述橫向及縱向數據分析,可以得出:循泵組停運過程中,出現循泵出口閥開度小幅度變化現象為B循泵出口閥特有。同時,這種由于系統擾動帶來的循泵出口閥開度變化現象并不會必然使B循泵組自動停運順控邏輯在執行過程中出現異常,存在偶然性。

4 預防措施及驗證情況

4.1 預防措施

為避免B循泵組自動停運順控執行過程中出現上述偶然性異常現象,針對相關邏輯進行以下優化:

在觸發B循泵出口閥“自動停”的“B循泵出口閥關至15%”信號后增加一個“下降沿延時”模塊。優化后的邏輯即變為:“B循泵出口閥關至15%”信號經“下降沿延時”模塊判斷后,再觸發3 s的B循泵出口閥“自動停”脈沖信號。

當B循泵自動停運順控第一步執行結束時,“B循泵出口閥關至15%”信號由“0”變為“1”,此時立即觸發B循泵出口閥“自動停”脈沖信號,B循泵出口閥停止關閉。即使在B循泵組后續停運過程中,B循泵出口閥開度發生小幅度變化,“B循泵出口閥關至15%”信號由“1”變為“0”,但是由于“B循泵出口閥關至15%”信號發生變化的時間在“下降沿延時”模塊延時時間范圍內,經下降沿延時模塊判斷輸出的B循泵出口閥“自動停”信號不會立即發生信號翻轉,B循泵出口閥“自動停”脈沖信號也不會因為“B循泵組順控停第四步指令(關B循泵出口閥)”信號置“1”而重復觸發。

4.2 試驗驗證

完成邏輯優化,運行人員再次執行B循泵組自動停運順控邏輯,B循泵組能夠按照既定的四個步序正常停運。

通過較長時間對B循泵組實際運行情況的觀察,B循泵組自動停運順控邏輯執行過程中再無發生因上述原因引起的異常執行問題。

5 結 論

通過循泵組順控邏輯探討與分析,針對性地提出優化措施,通過對順控反饋信號的處理,避免出現由于系統擾動造成反饋信號的重復觸發,保證循泵組順控邏輯正常執行。為順控邏輯反饋信號選取,尤其針對單點反饋信號的判斷邏輯優化提供了參考意見。