某鉛鋅礦選礦廠重要流程產品的工藝礦物學分析

鄔 東 伍紅強

(1.烏拉特后旗紫金礦業有限公司;2.中鋼集團馬鞍山礦山研究總院股份有限公司)

選礦廠流程考查過程中進行產品的工藝礦物學分析,是評價選礦廠工藝流程合理性、高效性,確定選礦指標優化空間和方向的重要手段[1-3]。某鉛鋅礦選廠為了進一步提升選礦指標,對全流程進行了考查,并對主要產品進行了工藝礦物學研究,內容包括原礦礦物組成、各產品中目的礦物的粒度分布和解離度,尾礦中目標元素的損失狀態等。本文將結合工藝礦物學研究結果與文獻[4-6],對生產流程所存在的問題,工藝改進的方向,指標提升的空間進行了評價。

1 工藝流程與取樣點安排

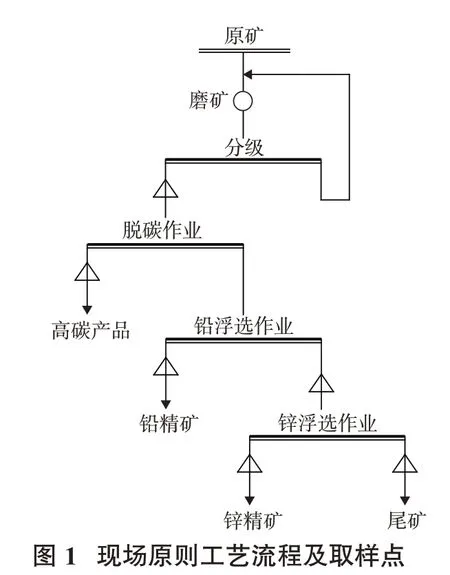

由于原礦中含碳較高,現場先進行了一段脫碳作業,脫碳后采用常規鉛鋅依次優先浮選工藝。其原則工藝流程及工藝礦物學分析樣品取樣點見圖1,取樣期間生產穩定,樣品具有代表性。

注:△為工藝礦物學分析樣品取樣點

2 工藝礦物學分析

2.1 原 礦

原礦性質分析對象為現場磨礦分級溢流。

2.1.1 原礦主要化學成分分析

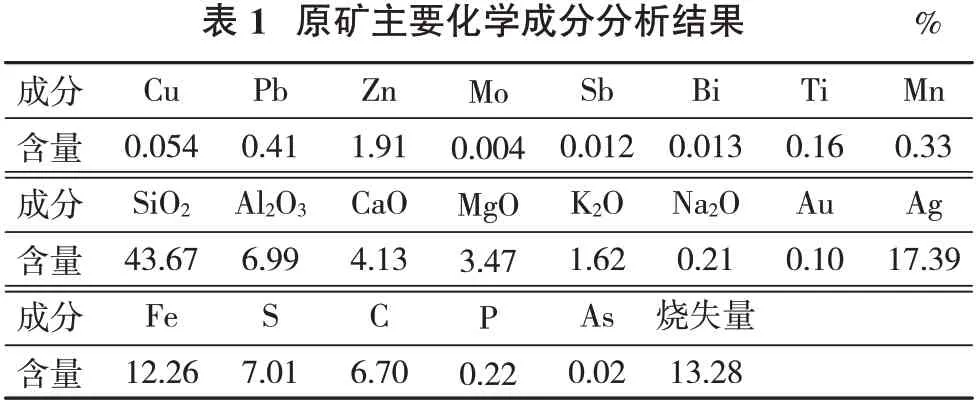

原礦主要化學成分分析結果見表1。

注:Au、Ag的含量單位為g/t。

從表1可知,原礦中主要可回收元素為鉛、鋅,含量分別為0.41%和1.91%,此外還含有少量金、銀,可綜合回收。

2.1.2 原礦的礦物組成

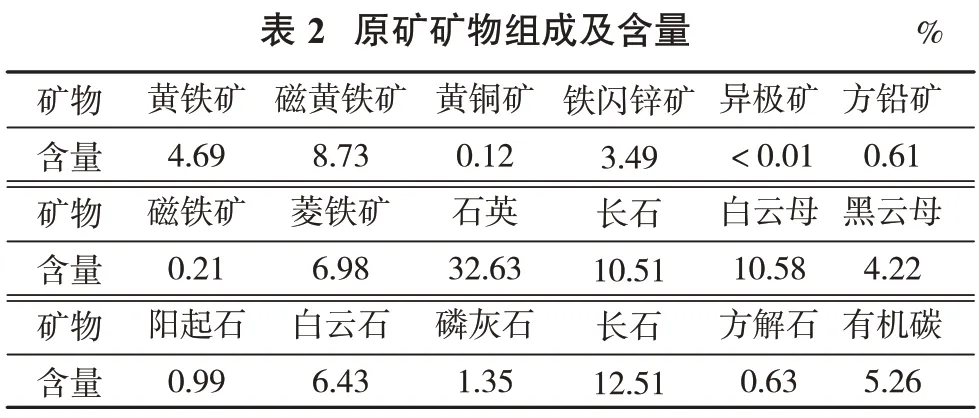

對現場分級機溢流進行MLA 測試、顯微鏡觀察和化學分析,得到原礦中的礦物組成見表2。

?

由表2可知,原礦中主要金屬硫化物為黃鐵礦和磁黃鐵礦,其次為鐵閃鋅礦(含鐵約9.52%),少量的方鉛礦和黃銅礦,其他金屬硫化物含量較低;主要非金屬礦物為石英,其次為長石、白云母、白云石和黑云母。礦石中的硫大部分以磁黃鐵礦的形式存在,有利于鉛鋅與硫的分離;此外有機碳含量較高,將影響精礦質量,因此需要進行脫碳降碳處理。

2.2 分級溢流

將分級溢流樣磨制成光片,采用MLA 對目的礦物方鉛礦和閃鋅礦進行粒度及解離-連生關系測定,結果見表3、表4。

?

從表3可知,現場分級溢流中方鉛礦解離單體含量為50.57%,其余大部分為貧連生體,未解離的方鉛礦大部分與其他硫化物連生,其次與硅酸鹽礦物連生;含方鉛礦顆粒的細度主要在10~38 μm,且大部分為單體,其次為貧連生體,這部分貧連生體理論上通過磨礦能進一步解離。預測該細度下浮鉛,回收率在66.19%左右。

從表4 可知,現場分級溢流中閃鋅礦解離單體含量為66.86%,其余大部分為貧連生體,未解離的閃鋅礦大部分與硅酸鹽礦物連生,其次與其他硫化物連生;含閃鋅礦的顆粒粒度分布較方鉛礦更廣、更粗,主要集中在20~74 μm,其次為10~20 μm,且大部分為解離單體,其次為貧連生體;閃鋅礦貧連生體的粒度主要為10~74 μm,理論上通過磨礦可進一步解離。預測該細度下浮鋅,回收率在82.56%左右。

綜上所述,現場分級溢流中方鉛礦與閃鋅礦的解離情況不太理想,理論上通過磨礦可以進一步提高鉛、鋅回收率。鑒于表3、表4 中-10 μm 的鉛鋅礦物解離單體含量較少,而現場采用的是優先浮鉛再浮鋅工藝,因此,在滿足現場生產處理量的前提下,建議提高磨礦細度。

2.3 高碳產品

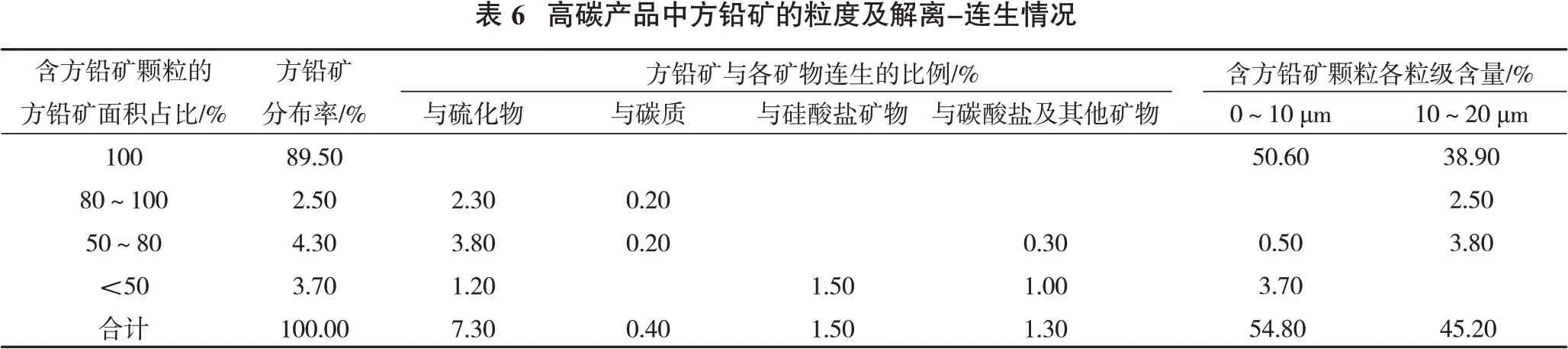

現場高碳產品Pb、Zn 含量分別為0.41% 和1.52%,采用MLA 查定其閃鋅礦和方鉛礦的粒度及解離-連生情況見表5和表6。

?

?

由表5、表6可知,高碳產品中閃鋅礦的解離單體含量94.20%,未解離的閃鋅礦主要與碳酸鹽礦物連生;閃鋅礦的粒度范圍為0~38 μm,其中小于10 μm 者占39.30%,小于20 μm 占89.80%;高碳產品中方鉛礦的解離單體含量89.50%,未解離的方鉛礦主要與硫化物連生,方鉛礦的粒度范圍為0~20 μm,其中小于10 μm占54.80%,10~20 μm占45.20%。由此可見,進入高碳產品的閃鋅礦和方鉛礦主要為粒度微細的解離單體。

2.4 鉛精礦的粒度與主要礦物的解離分析

現場鉛精礦Zn 含量為2.40%,采用MLA 并結合偏光顯微鏡分析表明,鋅的獨立礦物為閃鋅礦(ZnS)。采用MLA 對鉛精礦中閃鋅礦的解離-連生情況進行測定,結果見表7。

?

由表7 可知,鉛精礦中閃鋅礦的解離單體含量34.30%;富連生體和中等連生體占53.70%,貧連生體占12.00%;閃鋅礦主要與方鉛礦連生,連生比例為63.20%,與其他各礦物連生的比例僅為2.50%。由此可見,閃鋅礦主要通過與方鉛礦連生的形式進入鉛精礦,少量以解離單體的形式進入鉛精礦,這部分閃鋅礦粒度微細。

2.5 鋅精礦的粒度與主要礦物的解離分析

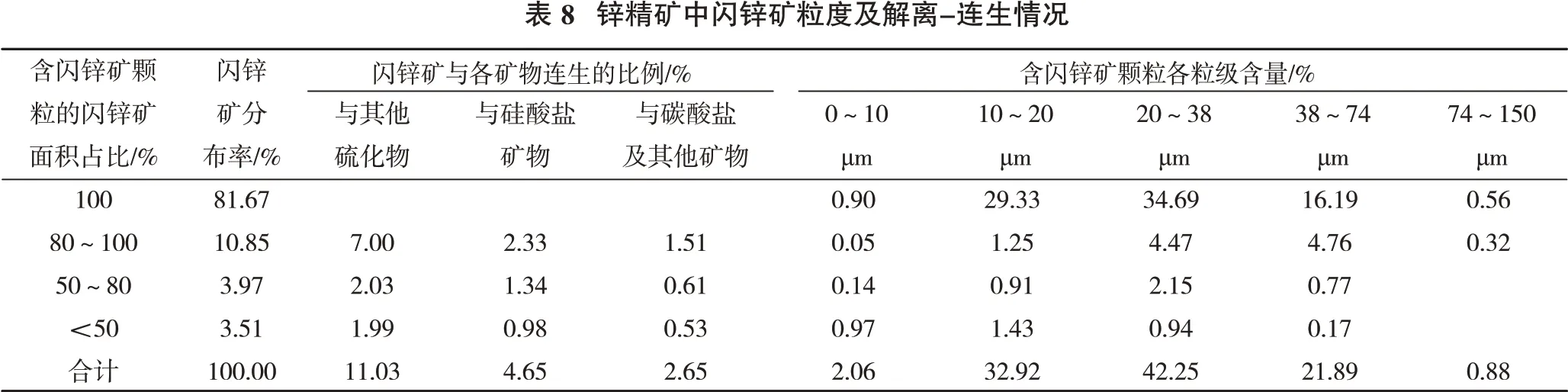

現場鋅精礦中閃鋅礦的粒度及解離-連生情況測定結果見表8。

?

由表8 可知,鋅精礦中閃鋅礦主要為解離單體,占81.67%;連生體中以富連生體為主,占10.85%;未解離的閃鋅礦主要與其他硫化物連生;閃鋅礦粒度范圍為74~10 μm,其他粒級分布很少。

2.6 尾礦中鉛、鋅的損失狀態

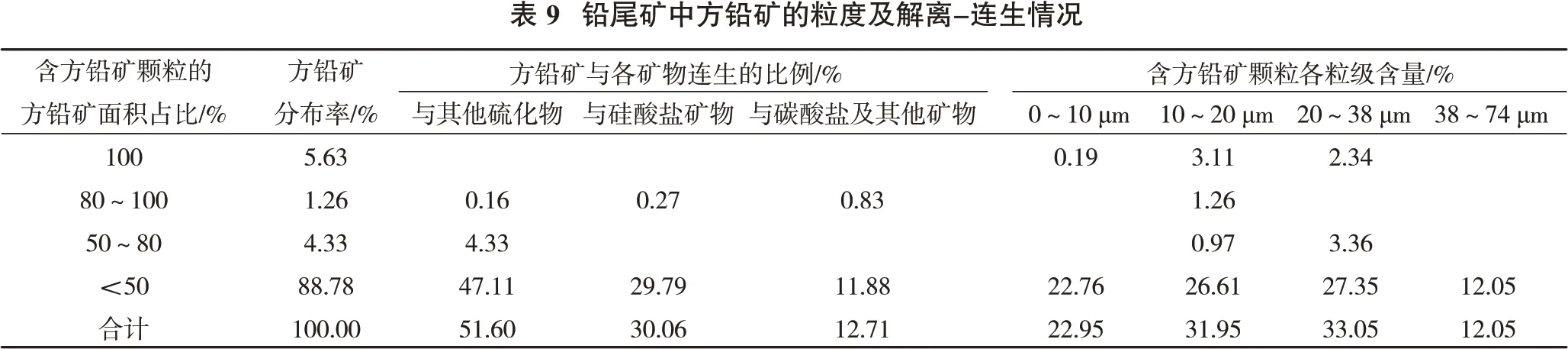

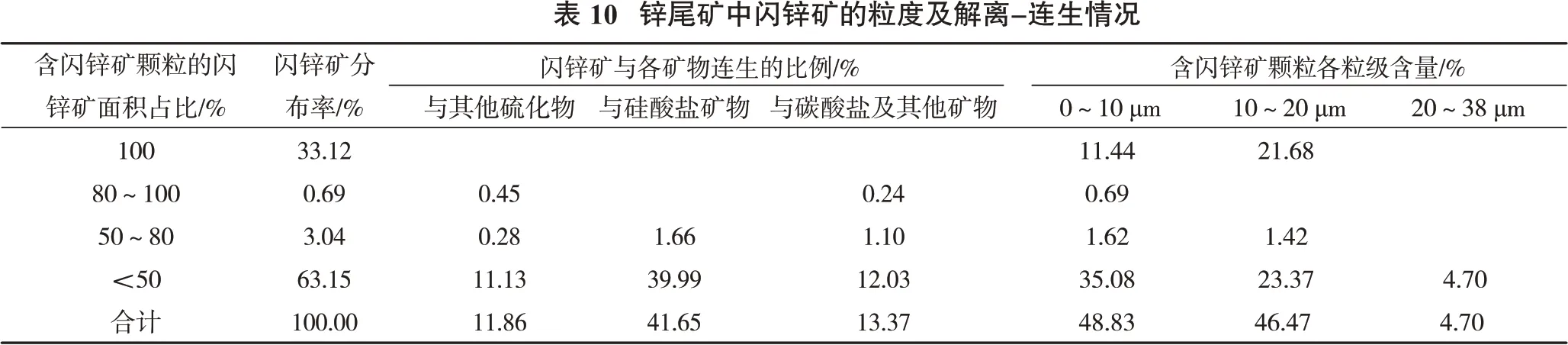

鉛尾礦中方鉛礦和鋅尾礦中閃鋅礦的粒度及解離-連生情況分析結果分別見表9、表10。

?

?

從表9、表10 可知:①鉛尾礦中方鉛礦的解離單體含量為5.63%,貧連生體含量達88.78%。未解離的方鉛礦大部分與其他硫化物連生,其次與硅酸鹽礦物連生;方鉛礦的粒度范圍在0~74 μm,主要集中在38 μm 以下,且大部分為貧連生。②鋅尾礦中閃鋅礦的解離單體含量為33.12%,粒度均小于20 μm;其余大部分為貧連生體,占63.15%,粒度范圍在0~38 μm,主要與脈石礦物連生。

3 討論與結論

(1)原礦中目的礦物主要為方鉛礦、鐵閃鋅礦(含鐵9.52%),含碳6.70%,含硫7.01%,碳、硫含量高是影響浮選指標的主要因素。鐵閃鋅礦的可浮性受礦漿pH 值的影響較大,堿性環境不利于鐵閃鋅礦的上浮,可充分利用與磁黃鐵礦的天然可浮性差異,采用低堿低捕收劑工藝條件下進行鋅硫分離;在高硫酸銅用量下,鐵閃鋅礦浮選受pH 值的影響較小,因此,也可采用高堿高硫酸銅工藝條件下實現鋅硫分離,硫酸銅宜在石灰前添加。

(2)現有磨礦細度下,原礦中的方鉛礦和閃鋅礦解離不充分,解離度分別為50.57%和66.86%,其中,方鉛礦粒度較細,-38 μm含量占93.20%,原礦細磨可能導致方鉛礦過磨,不宜再提高原礦磨礦細度。可采用鉛中礦再磨和鋅中礦再磨工藝提高方鉛礦和閃鋅礦的解離度,進而提高選礦指標。

(3)高碳產品中方鉛礦和閃鋅礦的單體解離度分別為89.50%和94.20%,2 種礦物的粒度均較細,方鉛礦中-20 μm 含量為100%,閃鋅礦中-20 μm 含量占80%,鉛鋅主要以微細解離單體形式損失。微細顆粒浮選是降低高碳產品中鉛、鋅損失的關鍵。采用高效射流浮選機進行碳精選是解決方法之一。

(4)鉛精礦中的鋅主要為方鉛礦與閃鋅礦連生體,連生比例為63.20%,也可采用上述鉛中礦再磨方式降低鉛精礦含鋅。

(5)根據浮選電化學理論,礦物顆粒直徑小于1 μm 時,無法容納礦漿中捕收劑所轉移的電子,造成礦物與藥劑作用能力下降。選鉛尾礦中的方鉛礦88.78%為貧連生體,嵌布粒度細。選鋅尾礦則主要為閃鋅礦微細解離單體和貧連生體,10~20 μm 占46.47%,-10 μm 占48.83%,若要降低尾礦指標,需要綜合考慮解離度與細度的關系。