陜西震奧鼎盛鉛鋅礦選礦廠磨礦自動化控制系統的應用

周金民 趙彥杰 王 洋 張柏春

(寶雞西北有色七一七總隊有限公司)

隨著計算機技術和網絡技術的迅猛發展,將選礦過程的技術參數通過計算機技術和網絡技術來監測和控制,從而實現選礦生產的自動化,已經成為行業發展的趨勢。我國各大中型選礦廠均不同程度地應用了自動化控制技術[1-3],也取得了較好的效果。

陜西震奧鼎盛礦業有限公司球磨系統目前仍采用傳統的人工操作、控制方式,為解決技術落后的現狀,順應選礦自動化技術的發展,對球磨系統進行了自動化控制改造。

1 工藝簡介及存在的問題

現場一段閉路磨礦采用MQG2100×3000型濕式格子型球磨機,分級設備采用FLG-φ2000 型髙堰式單螺旋分級機,給礦采用DB800 型圓盤給料機,處理能力為21 t/h,溢流細度-200目占55%~65%。

通過對磨礦作業數據分析及過程診斷發現,溢流細度明顯低于-200 目占70%,影響了精礦質量和金屬回收率指標。

2 球磨自動化控制系統的設計原則

(1)確保所采用的技術與當前發展趨勢一致,以便未來對系統進行擴展、升級和優化,使系統具有較高的先進性和較長的生命周期。

(2)從系統硬件的選型、網絡層的部署到操作多樣性等多方面進行控制。系統具有手動、自動2種獨立、互為備份的操作方式,以保證系統有足夠的安全性、可靠性。

(3)自動化系統要具有很強的實用性,保證系統易于管理、方便維護,操作簡便。

3 自動化控制功能設計與應用

由于磨礦作業影響因素多、參數相關性強、機理復雜,實現磨礦作業的自動化控制需要從監測顯示手段、數據分析、控制技術等方面進行全面的研究[4]。研究與應用的主要內容包括:給水系統監測與控制;自動加球機設計應用;給料的自動控制與監測;溢流濃度采集與顯示;磨礦機聲音采集與顯示;主要設備電流電壓采集與顯示;皮帶的自動糾偏與扶正;設備的連鎖控制及故障監測;主要設備與監控點的視頻監控。

3.1 給水系統監測與控制

在分級機返砂口及球磨機排礦口均安裝自動給水測量模塊,通過模塊實時監測給水量。系統根據分級機溢流濃度計算給水量,并及時通過系統調整給水量,使溢流細度控制在工藝要求的范圍內。

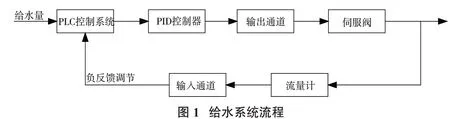

計算機通過電磁閥控制閥門開度,由于進水量除了與電磁閥開度有關,還與水壓有關,因此系統進水量常存在較大誤差。為了減少水量誤差,進水執行機構采用閉環負反饋控制,使進水量符合要求。給水系統流程見圖1,圖1 中給水量是上位機給定的信號,PID 為控制算法,伺服閥為執行機構,流量計為反饋信號采集單元。

3.2 自動加球機設計應用[5]

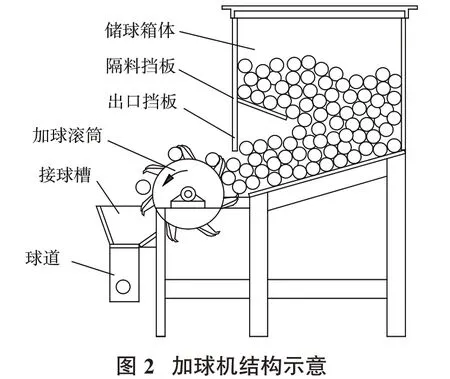

設計了智能型自動加球裝置,其工作原理是通過安裝在滾筒上的球爪進行隨機取球,然后通過光電檢測器進行非接觸檢測,并由PLC 進行智能辨識和控制。該裝置的應用從根本上解決了以往加球機存在的鋼球卡、堵問題,對直徑40 mm 以上的任意鋼球均能順利補加,實現鋼球補加和控制的智能化和自動化。加球機結構示意見圖2。

無機化學課程的教學模式對學生能否適應大學專業學習以及學習主動性和科學思維方式的培養起著至關重要的作用[4]。筆者調研發現,72.36%的學生認為提高課堂教學質量的關鍵因素是教學方法。因此,教師如何采用新的教學方式,提高教學質量,激發學習熱情,培養學生自主學習能力和創新意識,化解教學學時短、教學內容多的矛盾,對大學無機化學的教學來說是一個嚴峻的挑戰,更是值得無機化學教師思考的問題。

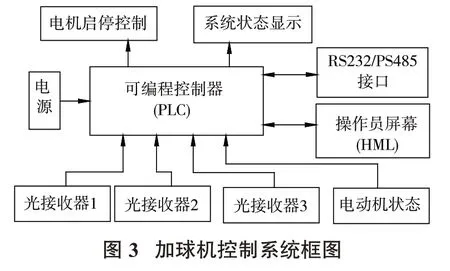

控制系統采用PLC[6]作為中心控制器,通過控制程序完成電動的啟停控制、檢測信號的處理、鋼球類型的判斷和加球量的統計等工作,控制系統框圖見圖3。為了加強人機交互,同時為控制系統設計了中文界面的操作員屏幕。操作人員可在屏幕上進行加球量、加球周期、鋼球單重等參數的設置,并可通過屏幕隨時了解加球機累計加球數量等數據,實現鋼球量和鋼球配比的精確管理。

系統設計了手動、自動和全自動3 種控制模式。在手動狀態下,人工可以通過觸摸屏按鈕直接控制加球電動機和擋板電動機的啟停。在自動狀態下,通過觸摸屏設定每次加球個數以及間隔時間,自動控制器按照設定值,自動開停機。在全自動狀態下,可以通過上位機傳送的實時礦量及現場工藝條件等數據自動算出每個小時的加球量,實現自動加球。

自動加球機安裝在皮帶機頭,實現了鋼球的定量添加與統計,減輕操作人員勞動強度,提高磨礦效率。

3.3 給料的自動監測與控制

在皮帶中段安裝一臺電子皮帶秤。可以直觀統計生產量,為生產任務及生產計劃提供可靠依據;同時皮帶秤所測數據通過系統分析后,聯動圓盤給料機轉動頻率控制給礦量,從而實現對球磨機的負荷控制,最大限度提高磨礦作業生產效率。

圓盤給料機附搭配自動給料控制模塊,能夠實現對給料機的遠程及現場啟停控制,靈活調整設備給料大小,避免操作人員往復走動調整。

3.4 溢流濃度采集與顯示

在原礦緩沖箱內安裝濃度采集模塊,濃度采集模塊由傳感器及變送器組成。通過對分級機溢流礦漿濃度的監測,判斷磨礦濃度是否在工藝要求范圍內,一旦監測數值不符合生產工藝要求,系統將及時自動調整進礦量及進水量。

3.5 磨礦機聲音采集與顯示

球磨機發出的噪音與球磨機內的物料存量有關,噪音信號較大時,反映球磨機負荷較大[7-8],在球磨機側方安裝1個磨音采集傳感器,讀數儀固定在磨礦DCS 控制單元內。通過接收球磨機發出的噪音,定量地檢測球磨機負荷的大小,操作人員可以根據磨音的高低控制進料。

3.6 主要設備電流電壓采集與顯示

在球磨機、分級機、圓盤給料機、皮帶輸送機、原礦渣漿泵等5個主要設備的控制箱內安裝電流、電壓采集模塊。通過對以上關鍵設備的電流電壓的監測與分析,實現對關鍵設備工作狀態的分析和報警,保障設備安全穩定運行,最大限度提高磨礦作業效率。

3.7 皮帶的自動糾偏與扶正

在皮帶輸送機的機頭與機尾位置分別安裝皮帶自動扶正裝置。皮帶扶正裝置分為上糾偏和下糾偏。在生產過程中一旦檢測到皮帶發生偏離將自動對皮帶進行校正糾偏,從而實現全天候無人自動糾偏,確保設備穩定運行,減輕操作人員勞動強度,提高生產率。

3.8 主要設備與監控點的視頻監控

在球磨機、分級機、圓盤給料機、皮帶輸送機機尾、自動加球機、原礦渣漿泵等6 處安裝攝像機。全天候對磨礦分級作業主要控制點的運行情況進行監控,操作人員在控制室內完成對所有設備的監控,保障設備的運行安全、減輕操作人員巡查強度。

3.9 設備連鎖控制及故障監測

在系統中按照標準的操作規程設置好開停機順序及設備開停機的時間間隔,實現磨礦分級作業的順序控制、聯鎖控制、優化控制,確保整個磨礦系統安全、穩定、高效地運行。

自動化系統設置故障報警模塊。磨礦系統某臺設備出現輕微故障時,會立即報警并將信息上報到控制系統,提示操作人員及時處理,出現嚴重故障時立即報警并停車。故障停車時要按照特定的聯鎖方式停止與其相關的設備,即故障設備的后續設備進行局部的聯鎖控制,按一定順序延時停車,而其前端的設備則立即停車,防止物料擠壓皮帶或者損壞其他設備。確保整個磨礦系統安全、穩定、高效地運行。

3.10 中心控制室

將球磨自動化系統主機、控制單元、視頻監控系統、網絡交換機安裝在球磨隔音室內。球磨自動化系統主機、控制單元通過網線與交換機連接,可同時實現遠程設備啟停及各傳感器控制。球磨自動化系統主機將所采集數據通過顯示器顯示。各視頻監控點所采集信號通過網線與交換機連接并匯入硬盤錄像機,通過顯示器時時顯示監測畫面。操作人員只用在控制室內通過查看系統信息,有無報警及數據異常即可實現設備控制及遠程操作。同時通過視頻監控系統可及時查看各生產點狀況,大大提高生產效率,降低勞動強度。

4 軟件設計

本自動化控制系統在軟件設計時應考慮到功能的實用性、操作的便捷性與信息的可視化,并支持生產信息的記錄與輸出。因此設計并應用了以下幾種主要功能:

(1)系統主畫面的元素顯示功能。系統主畫面可以根據用戶需要,在菜單中選擇、設置將某一元素項在主畫面中顯示或隱藏。系統中主要顯示的畫面元素有動態實時跟蹤曲線、PLC所有模塊采集信息顯示、模擬量輸出與虛擬儀表基本操作、顯示隱藏日期時間信息面板、顯示隱藏設備開關控制按鈕、顯示隱藏智能儀表控制面板。

(2)模擬量輸出與虛擬儀表功能。系統完全通過PLC來管理控制整個磨礦自動化設備,將整個PLC劃分成若干個虛擬設備,本窗口中按虛擬設備顯示整個磨礦設備自動化的所有采集與控制量信息和數據。用戶可以通過此窗口一覽整個設備的運行狀況。

(3)動態實時跟蹤曲線功能。顯示當前磨礦自動化設備實際運行過程中采集的動態溫度、壓力、流量跟蹤曲線。系統對各傳感器的實際樣板數據值進行周期采樣,并且將采樣數據動態顯示出來,表示當前一段時間的溫度、壓力、流量趨勢圖,從此圖可以看出設備內的運行實際狀態參數。所有數據形成一個隊列,每當采樣一組數據,系統首先將隊列所有數據組向后平移,淘汰處于末尾的一組數據,并且系統將新的一組數據放在隊列頭部。

(4)記錄數據的瀏覽與打印功能。本窗口提供瀏覽當前實時數據或歷史記錄數據的功能。窗口的標題欄同時顯示所瀏覽數據的文件名和儲存路徑。本窗口同時提供瀏覽局部數據及打印數據表格的功能,該功能可根據各班次及時間打印符合要求的報表。

(5)查看歷史運行跟蹤曲線。運行命令后,在文件夾中顯示要查看的記錄文件。本命令支持同時顯示多個跟蹤曲線窗口,對各曲線以顏色進行區分,并加以比較。曲線的橫坐標為時間,縱坐標為溫度值、流量值或壓力值。

(6)PLC 調試窗口。本系統中PLC 負責整個控制系統的順序邏輯及諸多開關量控制,實現自動給水、自動進料、自動加球、數據監測、故障報警與安全保護。本窗口提供了可以查看PLC 內部任一變量區,并且可以修改其參數值的功能。

5 經濟效益分析

(1)金屬回收產生的經濟效益。自動化系統應用后,溢流細度由-200 目占55%~65%提高并穩定至68%~72%;使得浮選指標改善,金屬回收率提高0.1個百分點。公司年產鉛金屬按3 500 t、鋅金屬16 000 t計,鉛單價按1萬元/t、鋅單價1.3萬元/t計,則每年增加銷售收入3 500 t/a×0.1%×1 萬元/t+16 000 t/a×0.1%×1.3萬元/t=24.3萬元/a。

(2)降低選礦成本產生的經濟效益。自動化系統應用后,選礦成本降低0.15 元/t,按年處理礦石30萬t 計,則年生產成本下降0.15 元/t×30 萬t/a=4.5 萬元/a。

因此,年創經濟效益為24.3 萬元/a+4.5 萬元/a=28.8萬元/a。

6 結 論

(1)震奧鼎盛礦業有限公司建設磨礦自動化控制系統后,球磨機處理能力略有提高,球磨溢流細度由-200 目占55%~65%提高并穩定至68%~72%,有用礦物的解離度得到顯著提高。

(2)鉛鋅金屬回收率提高、選礦生產單位成本下降等產生的經濟效益達28.8萬元/a。

(3)磨礦系統設備運行狀態的改善減輕了職工的勞動強度,降低了職工職業病危害及安全危害系數。