新型WJ4i地下柴油裝載機的開發

劉 威 趙金元 鄧顯俊

(1.長沙礦山研究院有限責任公司;2.中鋼集團衡陽機械有限公司)

標準斗容4 m3地下裝載機是大中型地下礦山無軌采礦作業的主要鏟裝、運輸裝備之一。隨著國家對地下礦山安全生產、環境保護和職業健康法律法規不斷完善,地下礦山企業對地下裝載機的性能要求也愈來愈高,這也促使制造企業要緊跟用戶需求,及時掌握相關技術發展動態,不斷了解國外地下裝載機的發展現狀與動向,學習國外先進技術,研制出具有競爭力、符合相關標準要求的新產品,滿足用戶要求[1-3]。WJ4i 地下裝載機(圖1)正是中鋼集團衡陽機械有限公司在WJ4 地下裝載機基礎上,系統集成先進發動機技術、驅動技術和自動控制技術,對液壓系統、工作機構、鏟斗進行優化設計,研制成功的全新一代標準斗容4 m3地下柴油機驅動裝載機,可滿足大中型非煤地下礦山無軌采礦作業要求。

1 新型WJ4i地下裝載機技術參數與新配置

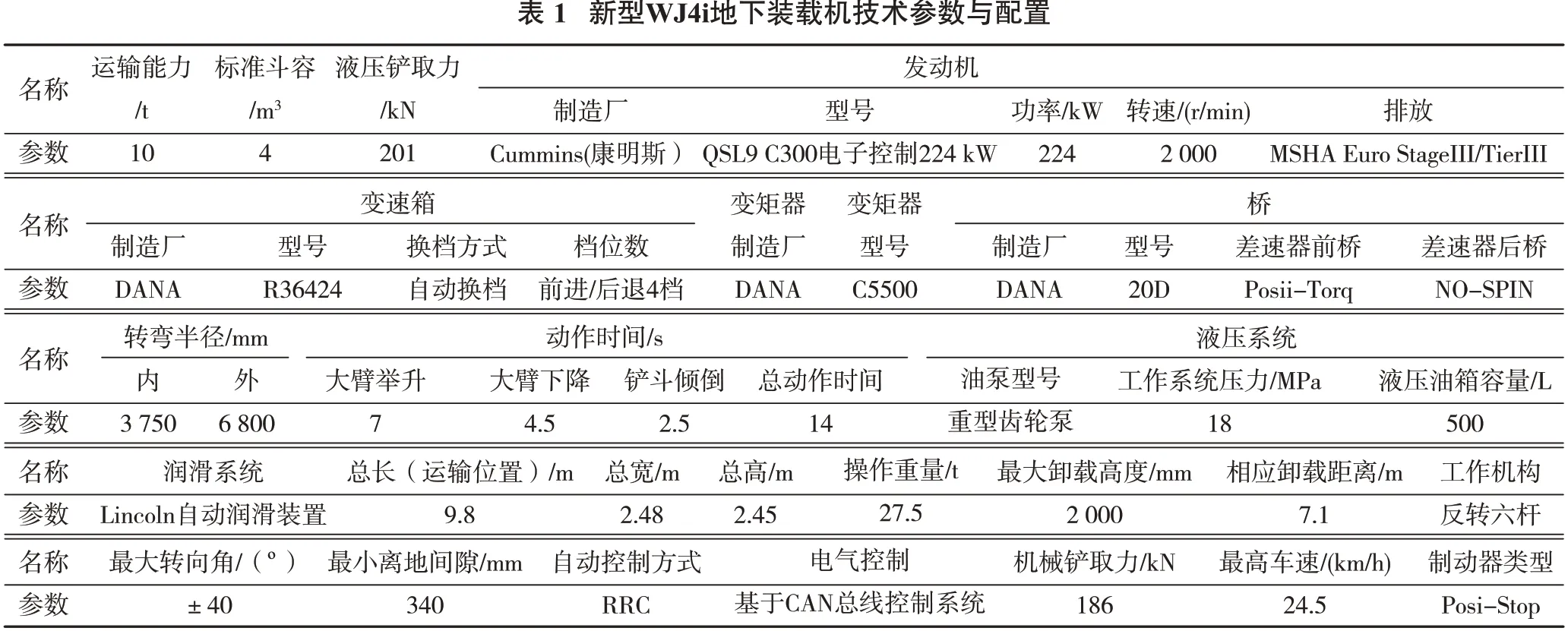

近幾年隨著發動機技術、自動控制技術和液壓技術快速發展,地下裝載機的技術性能也不斷地提高。WJ4i 地下裝載機系統集成了國內外新技術,技術水平達到國內先進水平,其技術參數和配置見表1。

注:Posi-Stop―Dana 公司彈簧施壓,液壓松開全封閉多盤濕式制動器;No-Spin—防滑自鎖差速器;Psin-torq—防滑差速器,又叫有限打滑差速器;RRC—視距遙控控制。

1.1 發動機

WJ4i地下裝載機采用達到歐III排放標準的康明斯QSL9 C300電子控制發動機,滿足國家對非煤地下礦山安全生產、環境保護和節能減排要求,它具有以下特點及優勢。

(1)全電控功能保證滿足歐III排放標準,優化發動機操作性能,提高功率,增加扭矩。

(2)更堅固的缸體和缸蓋降低噪音和振動。集成的油水管路,取代了軟管,消除了滲漏隱患。

(3)高壓共軌燃油系統允許多次噴射,更清潔,噪音更低,在所有轉速條件下的性能更穩定,同時改進了寒冷氣候下的起動功能。

(4)帶廢氣旁通閥的渦輪增壓器輸出最大功率和扭矩。

(5)中止式缸套減少穴蝕現象,提高可修復性。

1.2 電子自動換檔變速箱

WJ4i 地下裝載機采用的是DANA 公司電子自動換檔變速箱,它具有以下的主要優點:①可減少司機疲勞;②可減少誤操作;③可減少設備磨損,延長機器壽命;④可降低對司機的訓練要求;⑤可提高設備的性能與效率;⑥集成顯示;⑦利用CAN 與現有車輛網絡集成;⑧機內檢查故障工具。電子自動換檔將是地下裝載機的發展方向之一。

1.3 采用DANA新型驅動橋

WJ4i 地下裝載機釆用DANA 公司新型20D 車橋(圖2)。

1.3.1 新型20D驅動橋外形及主要技術參數

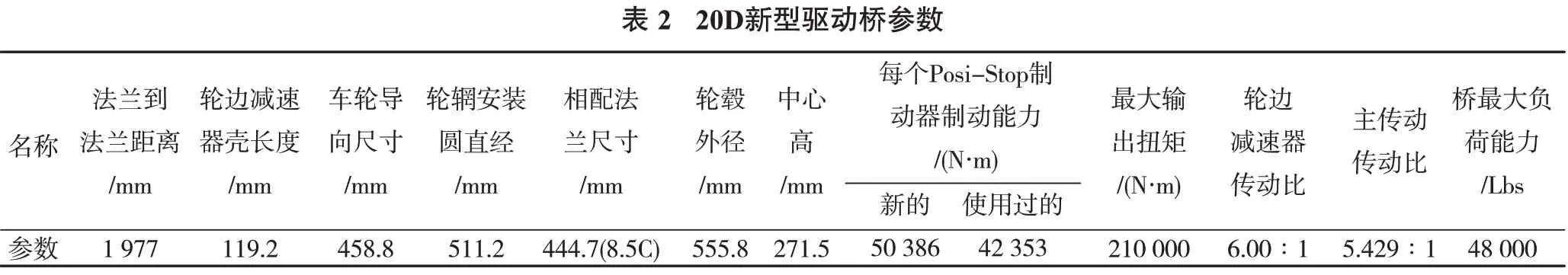

20D 驅動橋是在19D 驅動橋基礎上進行改進的一種新型橋,承載能力提高25%~40%,是DANA公司專門為采礦機械開發的系列車橋產品,具有很高的可靠性、工作效率以及理想的成本效益,其主要技術參數見表2。

?

DANA公司新型驅動橋20D的結構特點如下。

(1)POSI-STOP 液體冷卻制動器是彈簧施壓、液壓松開型制動器,通過彈簧作用力獲得可靠的制動作用,從而提高了油浸封閉制動器的使用壽命。在液壓保持壓力減小的情況下,制動力是通過多圈彈簧直接作用到安裝有摩擦盤的輪轂上。萬一喪失液壓動力,制動就會立即發生。

(2)為了達到更長的使用壽命,外置式行星減速系統包括堅固的整體式行星輪托架和銷軸設計、裝有滾柱軸承的高強度行星齒輪傳動機構、浮動的太陽輪及內齒圈零件。為了把輪邊減速器傳動比由4.765∶1增加到6∶1,需減少太陽輪齒數,但半軸花鍵尺寸不能減小,這就導致太陽輪強度不夠,因此,太陽輪一端做成實心,另一端做成內花鍵與半軸外花鍵相配。同時把懸臂行星齒輪安裝托架同4個行星齒輪系統合并。由于用4 個行星輪代替傳統的3 個行星輪結構,降低了齒輪應力,提高了齒輪的承載能力。

1.3.2 差速器

在地下裝載機驅動橋中,常采用標準差速器、NO-SPIN 差速器和POSI-TORQ 差速器。前2 種差速器用的最多,后一種差速器既能差速,又能差力,其性能要比標準差速器好,差扭能力比NO-SPIN 差速器略差(傳遞到高牽引力車輪的扭矩高達72%,而No-Spin 差速器高達100%),但結構相對簡單,價格也相對便宜。因此,此差速器在地下裝載機中開始使用,而且有替代標準差速器的趨勢。

1.3.2.1 NO-SPIN差速器

NO-SPIN 差速器又叫牙嵌式自由輪差速器,或防滑自鎖差速器,或強制鎖止差速器(Positive-locking differential)。NO-SPIN 差速器是由十字軸組件(Spider assembly)、離合器組件(Clutch assembly)、半軸齒輪(Side gear)以及彈簧(Spring)和彈簧座(Spring retaner)所組成,外形見圖3。NO-SPIN差速器既能將動力100%傳給兩側車掄,又能按需要自動差速。NO-SPIN 差速器結構復雜,制造過程中對零件尺寸、材料、熱處理、加工精度、粗糙度等要求嚴格,但NOSPIN 差速器可改善牽引力,提高生產率和減少維修成本,特別是它能自動將扭矩全部傳到不打滑的車輪,無需手動操作,故在地下裝載機中獲得廣泛應用。這種差速器基本功能是確保100%地利用附著力,當一側車輪附著力為零時,能防止車輪打滑以及功率損失,以及轉向或在不平坦地面行駛時,能進行差速。

驅動橋裝配有NO-SPIN 差速器,差速器此時的工作情況為兩側半軸像焊接在一起一樣轉動,即處于鎖死狀態。此時兩邊車速相等,直到兩車輪同時獲得附著力為止,永遠不會出現輪子打滑現象。NOSPIN差速器結構見圖4、圖5。

1.3.2.2 POSI-TORQ 差速器

POSI-TORQ 差速器又叫防滑差速器或有限打滑差速器(Limited Slip differential),防滑差速器有助于車輛擺脫打滑空轉。凡是使用普通差速器的地方都可以使用防滑差速器。這兩種差速器結構基本相同,只是在半軸齒輪大端面多了內、外離合器盤,在小端面多了一組碟形彈簧。防滑差速器較普通差速器具有更多的優點:①在不利的駕駛條件下較普通差速器有更大牽引力;②減少輪胎磨損;③消除由鎖止式差速器而產生沖擊負荷;④改進轉向比鎖止式差速器好;⑤能使扭矩從打滑車輪傳遞給不打滑車輪;⑥可提供給牽引輪的轉矩5倍于低扭矩打滑車輪的扭矩;⑦使用4個相同小齒輪差速器與可替換的止推墊片,降低了維修成本;⑧可使用2種防滑差速器。

防滑差速器有2 種,一種帶彈簧,另一種不帶彈簧。兩者差扭能力略有差別,前者的差扭能力略大于后者,但后者結構略簡單。

1.4 標準視距遙控系統(RRC)

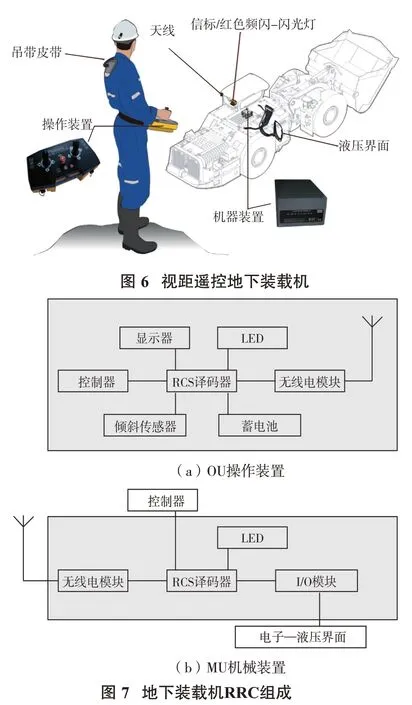

為了解決采空區殘礦回收及環境惡劣和危險作業地點的操作人員安全問題,新型WJ4i 地下裝載機提供可選配的標準視距遙控(RRC)系統(圖6),圖7對其系統組成和功能進行了簡化描述。

2 新型WJ4i地下裝載機的關鍵技術改進

新型WJ4i地下裝載機是在WJ4地下裝載機基礎上,對關鍵技術進行了重大改進,提高了安全性、舒適性和可靠性,更好地滿足大中型非煤地下礦山無軌采礦作業要求[4-5]。

2.1 安全性

由于地下采礦環境十分惡烈,危險性很大,人與設備的安全必須高度重視。為此,國家制訂了嚴格的安全標準,新型WJ4i 地下裝載機在總體設計時就貫徹安全第一的思想,具體表現有:①司機室設計符合ROPS/FOPS 要求;②采用彈簧制動、液壓松閘式自調節行車和停車制動器;③防滑的司機室和維修通道地板表面;④司機室照明燈;⑤站在地面可觀察各艙室觀察孔;⑥提高操作者操作能見度;⑦進入司機室有3 點支承;⑧全封閉司機室窗戶采用安全玻璃;⑨為了提高操作人員舒適性,采用可調懸浮座椅;⑩為了防止車輛傾翻時傷及操作人員,座椅配置安全帶;?防止大臂在維修和保養過程中意外降下,車輛配置了大臂支撐銷;?發動機冷熱面分開;?為了在保養和維修時,防止前后車架轉向,車架轉向機架配置了鎖銷;?設置防火墻(隔離熱源與燃料的不燃裝置);?配備稱重系統(便于統計生產率,也防止系統過載);?配置遙控激活滅火系統和機載滅火器;?配置輔助轉向系統;?配置開門固定器,當操作室門打開時,轉向、傾倒和舉升系統被鎖止;?可選配視距遙控操作系統(RRC);?對液壓軟管、電纜和高溫表面都有良好的防護措施。

2.2 集成IT技術應用

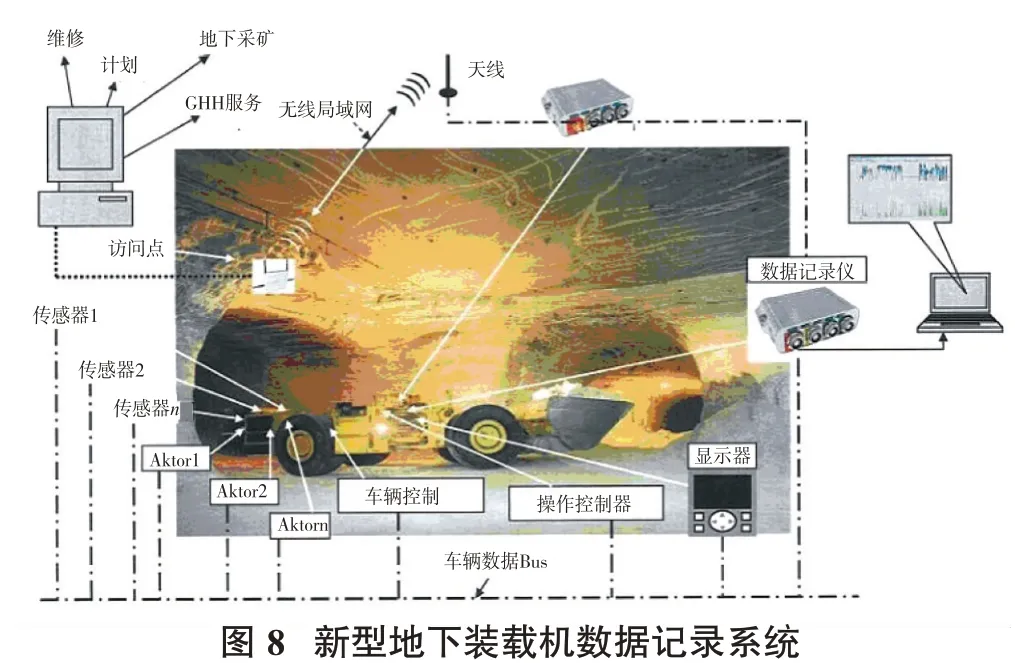

WJ4i地下裝載機開發了遠程數據記錄系統和故障診斷技術。

新型WJ4i 地下裝載機配備CAN 總線和數據記錄系統(圖8),該系統將機器的運行數據及時發送收集,實現快速分析和故障診斷,極大提高工作效率。

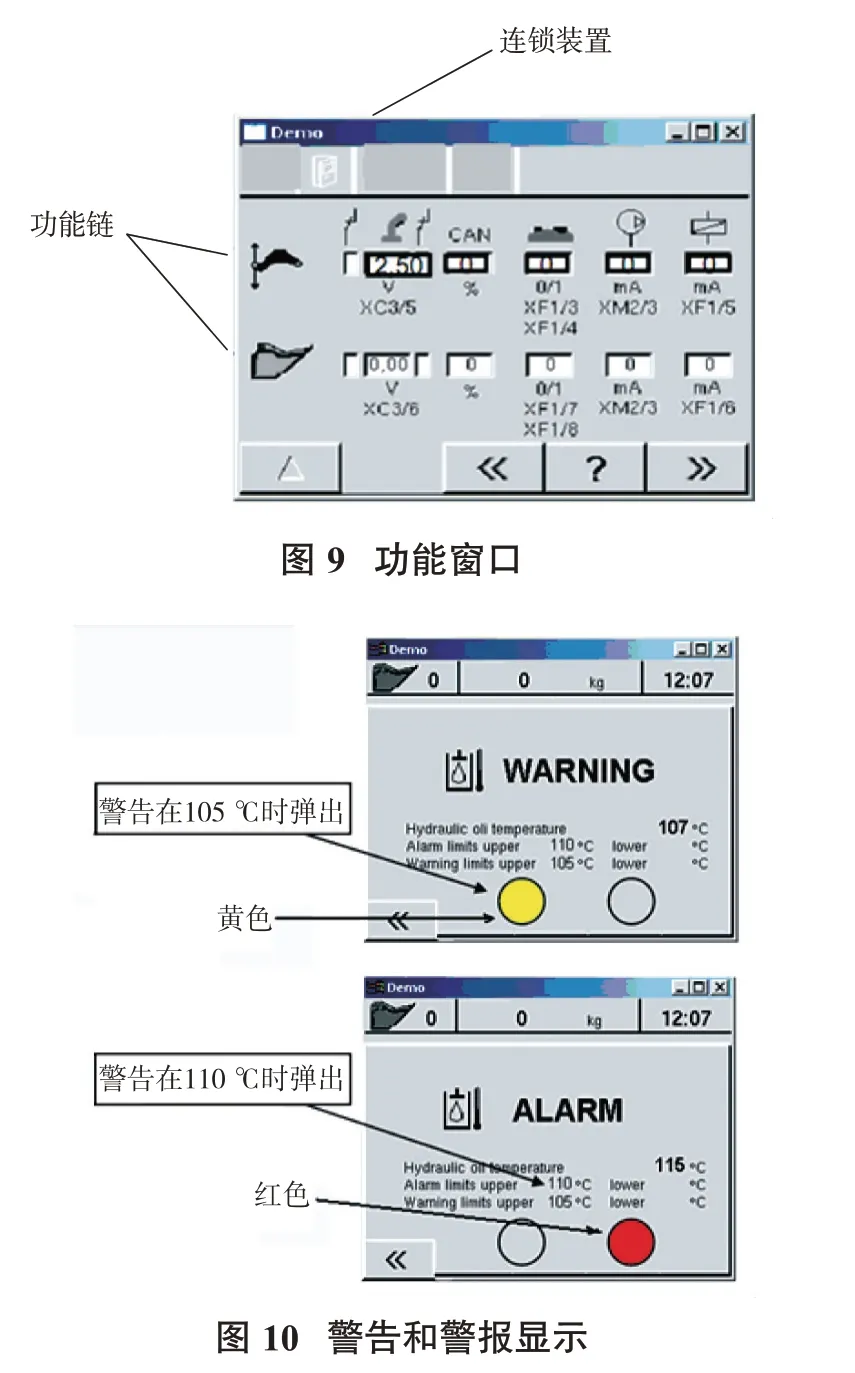

新型WJ4i 地下裝載機所有信息可在一個5.7 寸LCD 顯示器上顯示(圖9、圖10),從而容易檢查和排除故障。診斷工具、全部功能鏈在一個窗口上顯示,不需要專用工具去進行故障檢查,上述所有一切都被記錄在文件中,可在顯示器上瀏覽,也可用標準便攜式個人計算機下載。

2.3 人機工程學設計

在設計開發WJ4i 地下裝載機時,應用人機工程學進行設計,以改善地下裝載機和操作人員的安全性、舒適性和可操縱性,從而提高生產率,處處都體現了人機工程學設計思想。

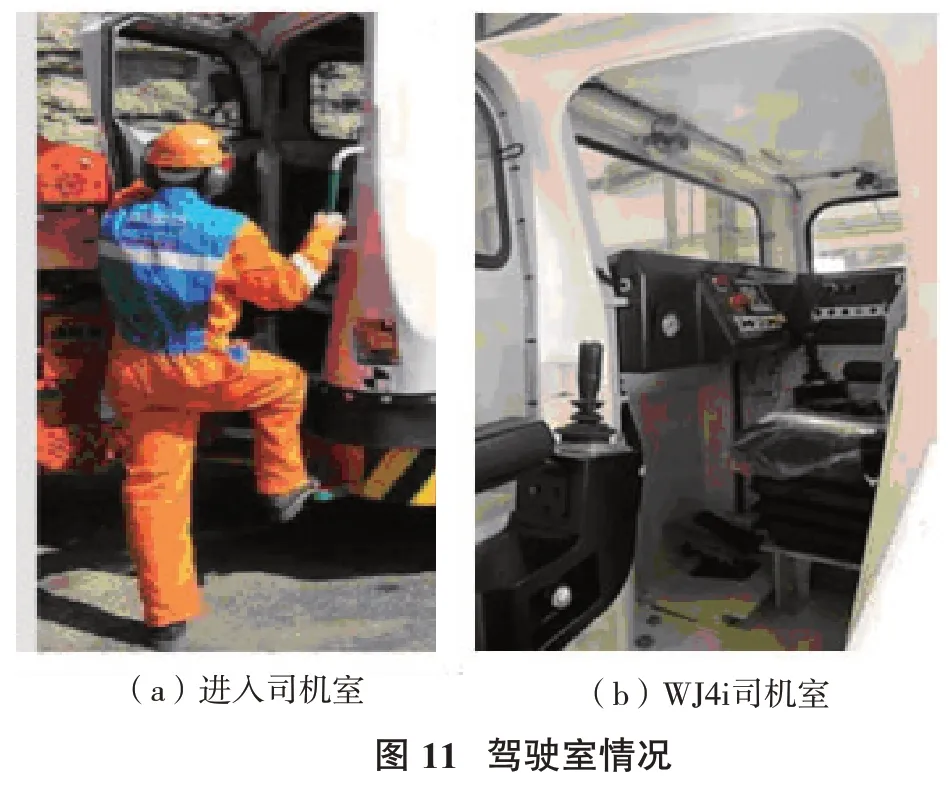

2.3.1 駕駛室

全封閉帶空調的駕駛室十分寬敞,操作裝置、儀表、座椅的布置很適合操作員操作,可調懸浮座椅使駕駛員十分舒適,新型、寬闊的前窗開闊了駕駛員的視野,從而增強了操作安全性,降低了駕駛員的疲勞強度。司機室結構設計符合FOPS/ROPS 安全要求,還設計了安全而方便進入司機室的踏腳和把手三點支承(圖11)。

2.3.2 電子自動換檔

裝載機換檔操縱頻繁,平均3.6 s 換一次檔,司機勞動強度大。采用電子操縱換檔,操縱力可由30 N降到6 N,操縱行程從70 mm 左右降到40 mm 左右。通過安裝在換檔操縱桿主柱上按鈕實現車輛換擋操控,操縱輕巧方便。電子操縱還具有非空檔無法啟動、駐車時自動返回空檔等輔助功能。車輛具備自動換擋模式,在該模式下,變速箱檔位切換采用出廠時預設的換檔點,每次換檔時產生的扭矩和速度配合最佳,最大限度發揮車輛性能。

2.4 可靠性

采用更可靠的零部件,除前面介紹的Cummins QSL9 發動機、DANA 驅動橋及變速箱和可靠的電子元件外,其液壓系統、冷卻系統、機架結構和材料也做了許多改進,提高了整機的可靠性。

2.5 液壓系統改進

液壓系統集成并使用了安全而可靠的零部件:①活塞式液壓儲能器堅固而耐用,只需要一個儲能器;②高過濾精度的液壓油回油過濾器零件使用壽命長;③新型油缸密封不需要調整或維護;④新系列Parker齒輪泵效率更高,油溫更低;⑤簡化零件布置;⑥容易接近所有主要零部件,方便維護;⑦用新的控制系統優化閥的控制,平穩轉向,靈敏的大臂和鏟斗運動。

2.6 自動集中潤滑

新開發的WJ4i地下裝載機采用自動集中潤滑系統,控制元件定時通過潤滑管路和分配器向各潤滑點定量供給潤滑脂,自動集中潤滑替代人工集中潤滑,從而避免了人工集中潤滑的缺點。而且,自動潤滑功能還能避免人員操作帶來的保養不到位、勞動強度大、耽誤時間長等負面影響。

3 結 語

新型WJ4i地下裝載機正在柿竹園有色金屬有限責任公司礦山試用,自動化技術提高到新的水平,同時降低了生產成本,提高了生產率,其性能指標達到了設計要求,帶來了一定的經濟效益。新型WJ4i 地下裝載機改進了安全性、舒適性、可靠性、高效性等核心問題,系統集成應用了先進的新技術、新結構,使整機技術性能提升到了新的水平,達到國內同類機型先進水平,深得礦山用戶的歡迎,WJ4i地下裝載機將成為中、大型地下礦山無軌采礦的主體設備。