履帶式液壓鉆車爬坡試驗裝置設計

史安然, 荊建寬, 尚志有

(煤炭科學技術研究院有限公司檢測分院, 北京 100013)

引言

目前,履帶式液壓鉆車在煤礦支護及開采過程中廣泛應用,液壓鉆車施工效率高,成孔質量好,作業環境舒適和安全,尤其是在錨桿孔鉆進過程中,多臂錨桿鉆車的應用在部分礦井中有逐步取代傳統錨桿孔鉆進設備的趨勢,隨著井下智能化的推進,鉆進機器人的廣泛應用,自行走設備必將取代傳統施工工藝。而井下環境巷道起伏,履帶式鉆車的行走通過能力及坡道行走穩定性是安全考核的重要一環,本實驗裝置正是基于鉆車爬坡角度及行走穩定性的考核要求設計,通過調節不同坡道角度,實際測試鉆車通過能力。

1 試驗裝置概述

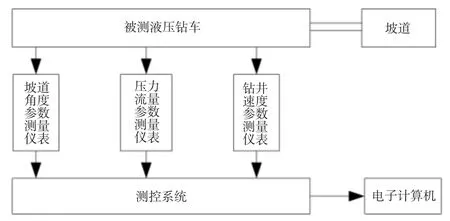

履帶式液壓鉆車爬坡試驗裝置主要依據MT/T 199—1996《煤礦用液壓鉆車通用技術條件》標準,用于模擬履帶式液壓鉆車在井下的作業工況,通過對履帶式鉆車不同通過角度穩定性考核,判斷鉆車是否滿足標準及使用要求,其主要測試原理如圖1 所示。該試驗臺能實現履帶式液壓鉆車爬坡穩定性參數全項目測量,實時監測爬坡角度、行走噪聲、系統壓力、流量、溫度等性能參數,并通過PLC 系統實現軟件控制及參數、報告輸出。首次采用高精度激光位移傳感器配合計時器,實現行走速度實時監測測量,最大程度避免人為測量誤差。實驗裝置測控系統將電控系統和測試系統集中于一個控制臺和操作界面,其中電控系統包括控制臺、電控元件等,能對試驗臺輔助系統及被試件的工況進行現場控制,控制室電腦界面控制;在緊急情況下,現場控制優先于電腦界面控制,并可在空壓機、試驗現場、控制室對氣動系統進行急停;測試系統可實現液壓鉆車爬坡角度、液體壓力、液體流量、推進力、溫度、噪聲、行走速度等指標的自動采集,并自動生成原始記錄;在試驗現場、控制室均可實現數據采集,遠端通過網絡界面可監測到測試界面,測控系統示意圖如圖2 所示。

圖1 液壓鉆車爬坡試驗裝置測試原理圖

圖2 試驗臺測控系統

履帶式液壓鉆車爬坡試驗裝置由坡道臺面、鉸接升降機構、升降油缸及輔助泵站組成,裝置主要參數:

1)角度調節范圍0°~30°,全行程調節時間2 min;

2)最大承載能力30 t,可帶負載起升;負載重心處理B 點位置;

3)臺面長寬7 000 mm×2 500 mm,允許誤差±50 mm。

2 裝置主要結構設計過程

本臺架設計計算分三部分,分別是:

1)舉升結構設計;包括擴臺架舉升力,舉升鉸點,舉升油缸設計計算。該部分計算決定了臺架的主要結構、油缸直徑、系統壓力等關鍵參數。

2)液壓系統設計計算;通過此部分的設計計算,設定系統的齒輪泵、電機、油箱等液壓系統相關零件。

3)強度校核,包括臺架各銷軸;臺架的強度計算,包括經典力學計算和有限元分析。

2.1 舉升結構設計

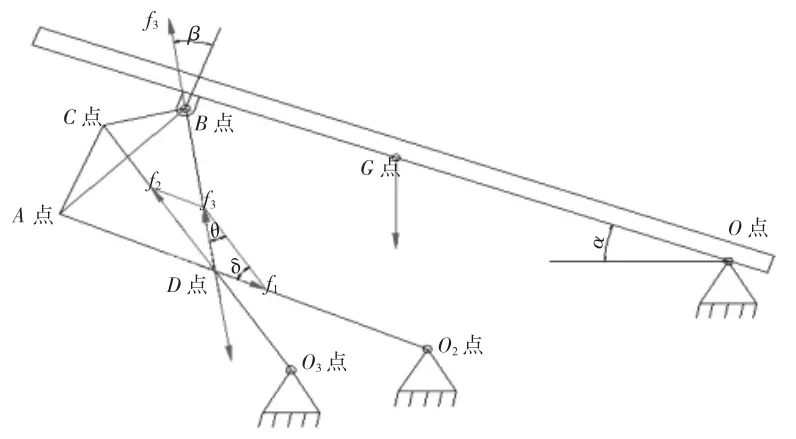

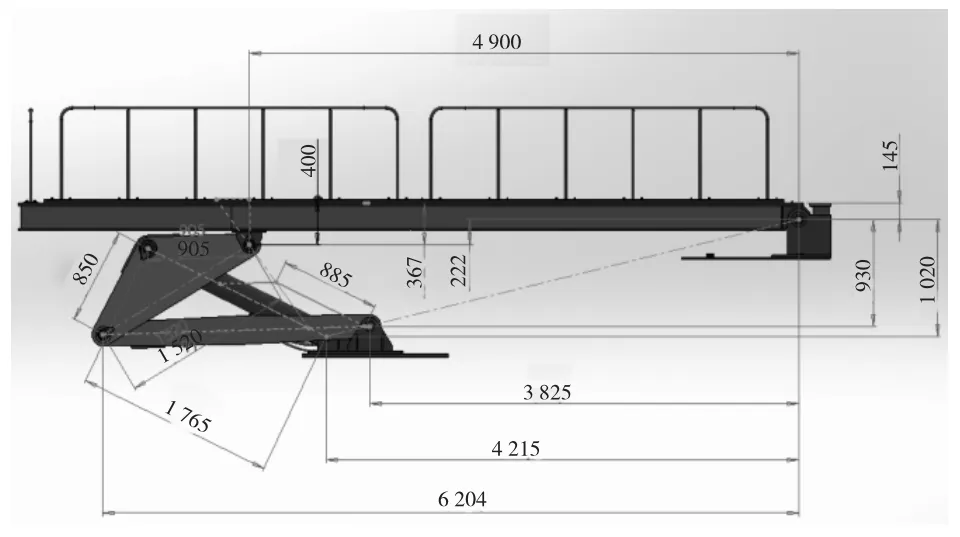

履帶式液壓鉆車爬坡試驗裝置簡圖如下圖3 所示。通過理論力學,建立平面力學模型,進行平衡計算簡化力學模型,得到圖4 所示力學簡圖。

圖3 履帶式液壓鉆車爬坡試驗裝置結構簡圖

圖4 力學簡圖

在進行計算之前,首先確定 O 點、O2點、O3點坐標已確定。AO2長度、AC 長度、AB 長度、BC 長度已確定。設定負載重心在與平臺中心重合,都在G 點。則:下翻力矩為上翻力矩為 M上=其中 M 為負載重力。

三腳架受力分析:

f1方向沿拉桿 AO2方向,f2方向沿油缸 CO3方向。根據平面力學原理可知,f3方向如圖所示,在B點與D 點連線上。

當 O 點、O2點、O3點坐標已確定,AO2長度、AC長度、AB 長度、BC 長度已確定時,通過復雜數學計算可以確定 β、θ、δ 角度大小。

穩定狀態下上下翻轉力矩平衡,當β 確定后,即可根據確定 f1、f2、f3大小。

由于目前三維軟件已實現尺寸對圖形的驅動,故此將上述簡圖輸入SW 內進行模擬,α=0°時的模擬圖如圖5 所示。

圖5 α=0°時模擬圖(單位:mm)

根據計算,此時所需油缸舉升力為868 kN。此時油缸的安裝距L=1 765 mm。

按照上述方法,在0°~30°之間,每隔5°取一次點,進行油缸舉升力分析如下表1 所示。

表1 油缸升力分析表

由上表1 分析,當機構在0°~30°之間運轉時,油缸所需舉升力先見小,后增大。當在0°時所需力最大,即:若負載中心在4 900 mm 位置,負載為40 000 kg,則單根油缸最大舉升力為868 kN。選取缸徑Φ180 mm,桿徑Φ120 mm 的油缸,設定此時壓力為17.5 MPa,則:此時油缸舉升力為1 346 kN,滿足使用要求。

油缸長度參數:0°時油缸長度為1 765 mm,30°時油缸長度為3 024 mm。

選取油缸:缸徑為Φ180 mm,桿徑Φ120 mm,安裝距為1 760 mm,行程為1 270 mm。

2.2 液壓系統計算

通過上述計算和設計要求,得出如下參數:

缸徑D=Φ180mm,桿徑d=Φ120mm,油缸行程L=1270mm。

油缸安裝距S=1 760 mm,壓力P=16 MPa,舉升時間180 s。

單根油缸有桿腔容積 V無≈32.5 L,V有≈18 L。

設定:選用齒輪泵額定流量Vg=32 mL/r,電機轉速n=1 450 r/min。

容積效率ηv=0.9,機械效率ηmh=0.95。

則:泵輸出流量為 V泵=Vgnηv=41 760 mL/min≈41.7 L/min。

油泵同時給兩根油缸無桿腔供油,全行程時間t1=94 s。

油泵同時給兩根油缸有桿腔供油,全行程時間為t2=52 s。

初步計算所需電機功率為:設定此時泵壓力為18MPa,則 P≈14.67 kW。

選取電機功率P=15 kW。

結論:選取電機功率15 kW,選取泵排量32 mL/r,使用時候系統最大壓力為18 MPa。

2.3 強度校核

1)油缸銷軸強度校核。計算得到油缸最大推力1 346 kN,選取直徑為Φ90 mm 銷軸,則剪切力τ1=32.3 MPa,滿足強度要求。

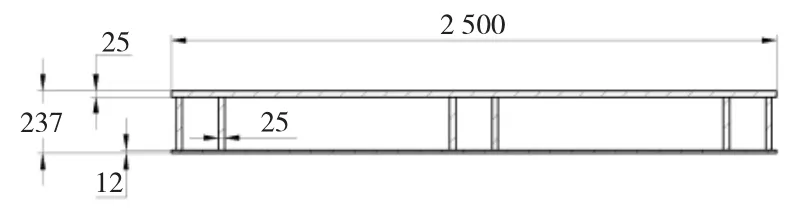

2)臺面彎曲強度校核。建立簡支梁模型,設定負載質量F'=40 000 kg(包括30 000 kg 負載和10 000 kg 臺面自重),長度 L=4 900 m。則:當 F'處于中心時候,彎矩M 最大為480 200 N·m。平臺橫截面,經簡化后如下圖6 所示。

圖6 簡化后的簡支梁模型(單位:mm)

經過計算,該截面抗彎為63 MPa,最大彎曲應力為63 MPa,滿使用需求。

3 結語

采用液壓鉆車是提高掘進速度、工作效率和巖巷掘進機械化水平,改善勞動條件,實現安全生產的重要途徑,鉆車通過能力測試是安標檢測重要檢測項目,影響到鉆車井下行進速度、爬坡能力,因此,該試驗裝置的研制,改善原有固定角度坡道試驗的現狀,能夠考核鉆車極限通過角度,為鉆車性能檢驗提供硬件支撐。