浮選自動加藥裝置改造工藝項目研究

梁肖杰

(西山煤電東曲礦選煤廠, 山西 古交 030200)

引言

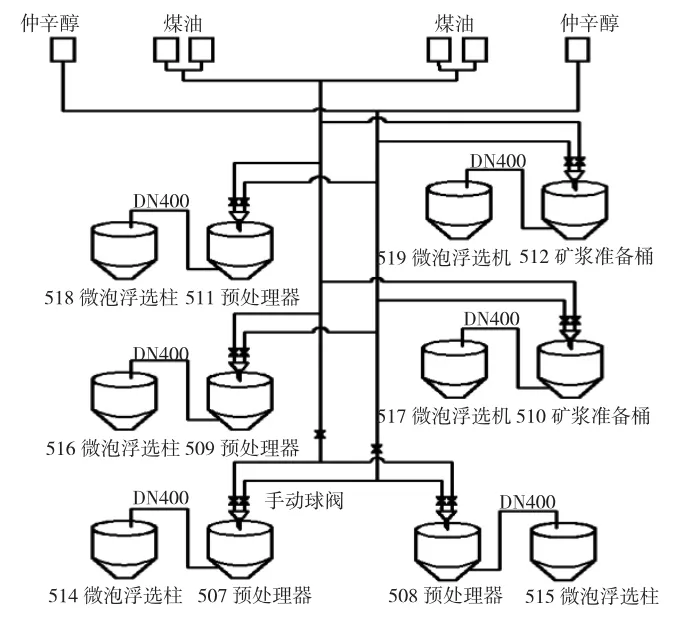

東曲選煤廠目前采用脫泥無壓三產品重介旋流器+粗煤泥TBS 干擾床+細煤泥浮選的聯合工藝。入洗原煤以東曲礦4 號煤、8 號煤為主。原煤中含有大量泥化頁巖,-0.5 mm 級的煤泥可浮性差,屬極難浮煤泥[1]。浮選機采用2 臺長沙開通科技有限公司出品的WPF-Z5000 型微泡浮選機和4 臺中國礦大生產的FCMC4000 型旋流微泡浮選柱,浮選精煤進入浮精桶后打入快開壓濾機回收。2 臺WPF-Z5000型微泡浮選機和4 臺FCMC4000 型微泡浮選柱的入料均通過各自配套的礦漿預處理器處理。礦漿預處理器主要用于浮選前的礦漿準備,可改善浮選性能,減少藥劑消耗[2]。浮選加藥工藝如圖1 所示。共有加藥點 6 個:即 507 預處理器、508 預處理器、509 預處理器、511 預處理器、510 礦漿準備桶和512 礦漿準備桶6 個加藥點。在高于預處理器的上方安裝浮選藥劑桶,并搭建單獨房間將藥劑桶隔離,煤油和仲辛醇則以自由流體的方式經由4 分管路分流到各預處理器的加藥點,在各加藥點則安裝手動閥門用以調節加藥量。

圖1 浮選加藥工藝圖

1 存在的問題

我廠在建廠初期至今一直采用手動閥門調節浮選機的加藥量。但是在現實生產中浮選藥劑(煤油和仲辛醇)的添加量、添加比例十分難掌握,每次添加藥劑需30~40 min 后才能得到想要的效果并且達到穩定,這與在崗操作人員的主觀因素(技術能力、責任性等)密切相關。藥劑添加量不合適,造成藥劑浪費和成本增加[3]。輸送藥劑的管道堵塞后導致藥劑斷流不能被及時發現,浮選的可靠性差,嚴重影響產品質量,造成大量精煤損失。手動調節的加藥點繁多,調節加藥量的閥門易損壞,導致職工勞動效率低、勞動強度大,藥劑揮發以及長時間接觸對職工身體健康造成一定的損害,且浮選的重要參數不能自動采集,對浮選技術數據統計分析及今后智能化建設極為不利。為此,我廠開展了浮選自動加藥裝置改造工藝項目的研究。

2 改造方案

2.1 自動加藥裝置的目標

實現浮選自動定量加藥,解決人工調節的缺點,降低浮選藥劑的消耗;實現浮選藥劑(煤油和仲辛醇)的添加量、添加比例以及累計量控制;實現浮選加藥遠程控制數據上位顯示;實現浮選自動加藥。

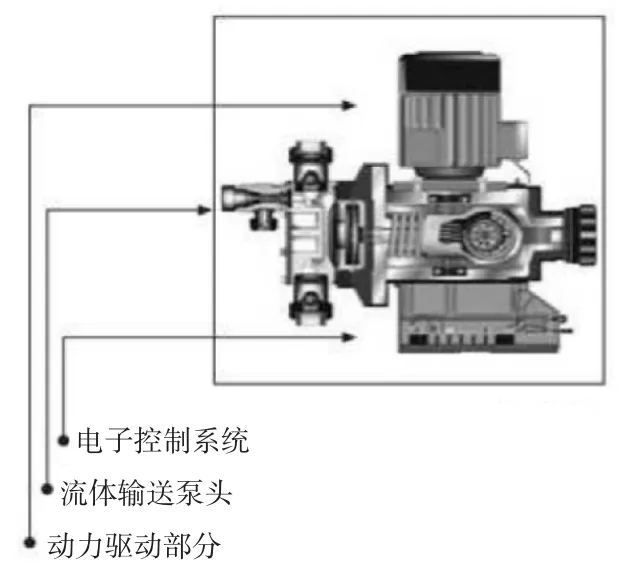

為了實現上述目標,計量泵(作為流體精密計量與投加的理想設備)的選擇與控制成為關鍵。計量泵主要由動力驅動部分、流體輸送泵頭和電子控制系統三部分組成,如下頁圖2 所示。精密的加工精度保證了每次泵出量的穩定,進而實現被輸送介質的精密計量。

2.2 計量泵的選擇

經一段時間的考察和對比,我廠選用了由德國普羅名特流體控制(中國)有限公司提供的Sigma 系列電機驅動計量泵。

圖2 計量泵

煤油加藥泵的選擇:根據加藥過程中煤油的流量為0~100 L/h,對壓力無要求,顯示加藥量和累計量,有輸出接口,實現數據上位最好等特點,我廠選擇了S1CbH04120PVTS000 型計量泵,如圖3 所示。

圖3 Sigma 系列電機驅動計量泵(單位:mm)

2.3 仲辛醇加藥泵的選擇

由于加藥過程中仲辛醇的流量為0~50 L/h,對壓力無要求,有一定的黏度、防爆、變頻等特點,我廠選用了S1CbH04120PVTS100 型計量泵。相比煤油加藥泵,仲辛醇加藥泵液力端帶有2 個閥彈簧,材質為哈氏合金C4,承壓為0.1 bar。

其共同特點是:隔膜PTFE,帶隔膜破損報警儀就地指示儀;沖程長度0~100%可調節,在30%~100%之間保證計量精度±2%;帶內置控制器和HMI 顯示,可顯示計量泵加藥量;接受 4~20 mA 信號自動調節計量泵的工作頻率,來調節計量泵的加藥量;沖程長度0~100%可調,在30%~100%之間,保證±2%精度;輸出4~20 mA 瞬時流量輸出+故障信號輸出(24 V 100 mA)。

3 采取的措施

自動加藥裝置的安裝。我廠先在507 礦漿預處理器上進行單機實驗,如圖4 所示。該自動加藥裝置由Y 型過濾器、精密計量泵、流量監視器、背壓閥和若干球閥構成。Y 型過濾器安裝在計量泵吸液口,防止大顆粒雜質進入計量泵中。流量監視器安裝在計量泵出口,監視計量泵出口是否有流量輸出,當計量泵工作8 次,流量監測未檢測到,則計量泵停泵,并有故障輸出。背壓閥能保證計量泵的精度并且能防止發生虹吸效應。

圖4 自動加藥裝置的安裝位置圖

4 實施后效果

洗煤廠浮選自動加藥裝置自安裝用于生產后,效果顯著。

1)浮選加藥崗位操作人員直接根據來煤的煤種以及日常生產中總結的經驗確定藥劑添加量,在上位機直接設定加藥量,并通過PLC 控制輸出信號控制計量泵定量的輸出藥劑,實現藥劑使用的精確計量,后期亦可精確到每臺預處理器每天添加藥劑的總量以及每天消耗藥劑的累計量。

2)實現浮選加藥遠程控制,大大提高了勞動效率,工人的勞動強度也相應減輕。

3)在計量泵出口安裝流量監視器,監視計量泵出口是否有流量輸出,當計量泵工作8 次,流量監測未檢測到,則計量泵停泵,并有故障輸出,發出報警。操作人員可以及時得到反饋,并處理減少精煤的損失。

5 經濟效益

由計量泵流量= 最大流量×沖程百分數(0~100%)×單位時間工作的頻率百分數。可計算出煤油與仲辛醇在生產中的消耗。“單位時間工作的頻率百分數”可以理解為計量泵實際工作頻率占其最大工作頻率的百分數。

計量泵的最大流量為120 L/h,最大工作頻率為205 沖程/min。實際生產中,煤油與仲辛醇計量泵的沖程百分數為26%,煤油計量泵的實際工作頻率為118 沖程/min,仲辛醇計量泵的實際工作頻率為48沖程/min。則:

507 預處理器煤油的流量為120 L/h×26%×(118/205)=18 L/h;

507 預處理器仲辛醇的流量為120 L/h×26%×(48/205)=7.3 L/h。

由 m=ρv,ρ煤油=0.8 kg/L,ρ仲辛醇=0.835 kg/L得:

m煤油=0.8×18=14.4 kg/h;

m仲辛醇=0.835×7.3=6.1 kg/h。

手動調節藥劑時,按每天生產10 h,煤油的使用總量在918 kg/d,仲辛醇的使用量在544 kg/d。

所有6 個加藥點都安裝計量泵后,煤油的使用總量為14.4×10×6=864 kg/d,仲辛醇的使用總量為6.1×10×6=366 kg/d。

綜上所述,六臺預處理器節約煤油918-864=54 kg/d,節約仲辛醇544-366=178 kg/d。

煤油按15 元/kg,仲辛醇按8 元/kg 計算,一年節約藥劑費 54×365×15+178×365×8=295 650+519 760=815 410 元。

6 結語

浮選自動加藥裝置的安裝實現了藥劑添加自動化,提高了浮選精煤回收率。浮選精煤灰分、水分等各項經濟技術指標符合生產要求,效果良好,對我廠今后其他藥劑添加工藝有較好的推廣應用價值。