哈薩克斯坦K油田注水管的腐蝕機理及防護措施

李 燕

(中國石化石油工程技術研究院,北京 100101)

目前我國大部分油田經過長時間開采后已經進入開發的中后期,并出現產能下降的現象。為了維持產量以滿足能源需求,采用油田注水補充儲層能量來提高產量的方法已經成為目前石油行業常用的促進生產手段。油田所用注入水通常受到油田所在地理環境和經濟因素的制約,最為常見的注入水包括油田采出水、地下含水層水以及海水,或者是這幾種水源的混合物。由于水源本身的性質,注入水通常含有大量雜質如無機離子、CO2以及H2S等。注入水中的CO2和H2S等酸性氣體雜質以及有機酸在溶于水之后會造成溶液pH的降低,隨著H+含量的增加,管道表面的陰極反應過程加速并可能引起管道表面發生局部腐蝕[1-2],導致設備腐蝕加劇。注入水中大量的無機離子使溶液礦化度升高,較高的礦化度易引起管壁發生結垢并加劇腐蝕[3-7],除此之外注入水中大量存在的Cl-極易穿透管道表面的產物膜并吸附在基底上使得部分區域活化,促使電化學腐蝕。在現場,上述因素引起的腐蝕過程會互相疊加[3-4,8-9],使得腐蝕程度進一步加劇,管道極易發生腐蝕并可能發生泄漏,造成巨大的經濟損失和重大的安全事故。根據國內某油田2015年的統計數據顯示[10],全年內管道發生腐蝕穿孔共803次,其中碳鋼管道穿孔頻率最高。按照管道類型統計發現,注水、回灌和淡水管道的穿孔最為頻繁。

目前最常用的一種防護方法是向管道內添加緩蝕劑,通過緩蝕劑的作用來降低碳鋼的腐蝕速率[11]。除此之外,隨著工業材料的不斷發展,使用含Cr低合金鋼作為管道材料逐漸成為熱門。KERMANI等[12]研究發現含3%(質量分數,下同)Cr低合金鋼的耐蝕性是相同強度碳鋼的3~40倍,而成本僅為碳鋼的1.5倍。目前國內大型鋼鐵生產企業如寶鋼等已經推出了自主開發的含Cr低合金鋼并在我國部分油田內推廣使用,為企業創造大量的經濟收益。

本工作以哈薩克斯坦K油田注水管道為研究對象,在實驗室內復現現場工況并研究其腐蝕機理,比較碳鋼+緩蝕劑以及換用低合金鋼材料兩種方案的優劣,以期為現場的防腐蝕控制提供依據。

1 試驗

1.1 水質分析及試樣

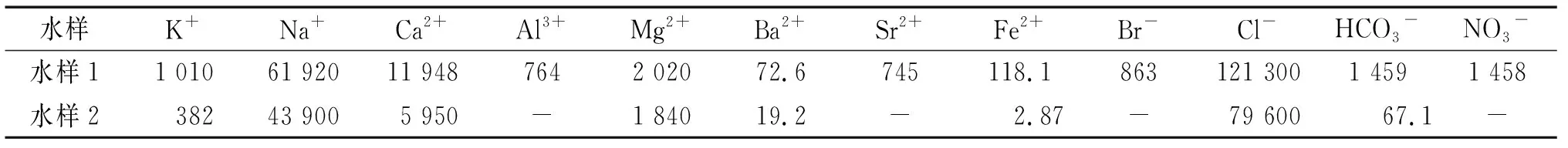

根據現場所用注入水源的不同,分別采集了2種水樣,如表1所示。水樣1中含有大量Al3+,這些Al3+溶于水后水解并產生大量H+,能顯著降低溶液的pH,使溶液腐蝕性更強。為更好地模擬現場工況,在配置完水樣1后不再對溶液pH進行調節;而水樣2在配置完成后,pH將根據現場調節至6.5。為了保證在所有情況下緩蝕劑的可靠性,其比選工作將會在水樣1中進行。

表1 水樣的水質檢測結果Tab. 1 Water quality testing results of water samples mg/L

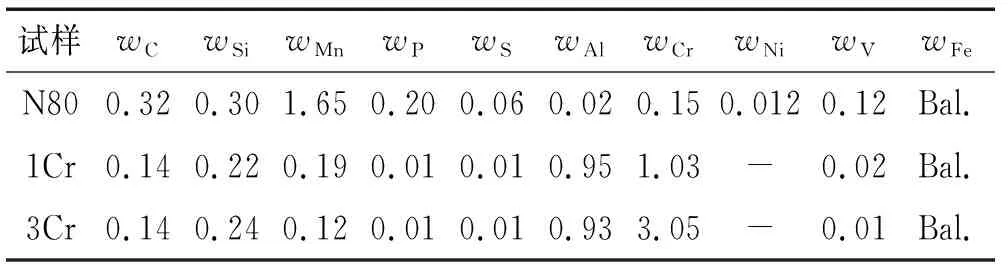

試樣分別是油田現場使用的碳鋼N80以及兩種低合金鋼1Cr和3Cr,尺寸為50 mm×10 mm×3 mm,具體元素含量如表2所示。試驗開始前用砂紙對試樣逐級打磨,然后用丙酮洗去試樣表面的殘余油脂并用氮氣吹干,使用電子天平(Mettler Toledo,ME204)稱量,精度為0.1 mg,稱量完成后即可將試樣放入配置的溶液中。

表2 試樣的主要化學成分Tab. 2 Chemical compositions of specimens %

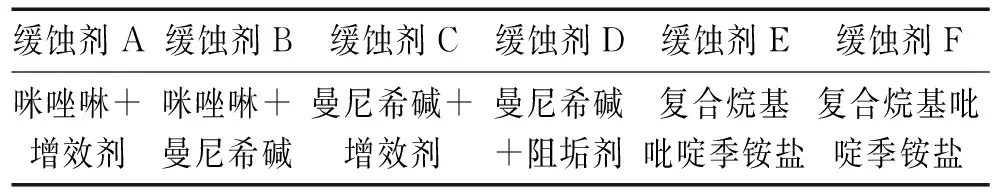

試驗中使用的6種緩蝕劑分別由兩家公司提供,將這6種緩蝕劑分別命名為緩蝕劑A~F,具體組成如表3所示。

表3 6種緩蝕劑的組成Tab. 3 Compositions of 6 kinds of corrosion inhibitors

1.2 試驗設備與條件

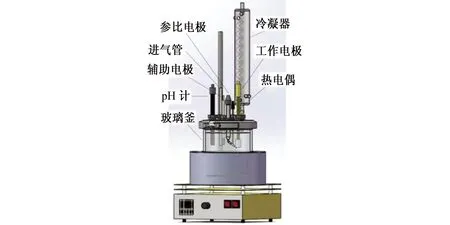

如圖1所示,腐蝕模擬試驗溫度為50 ℃,在試驗開始前向溶液中通入N2除氧2 h,待除氧結束并且溶液溫度穩定后通過HCl調節溶液pH,實驗室復配結果發現水樣1配置完成后溶液pH為3.0,水樣2的pH為7.4,不再對水樣1的pH進行調節,而水樣2的pH則使用HCl調節至6.5。將腐蝕掛片通過支架放入玻璃反應釜內并開始計時,腐蝕時間為72 h,通過玻璃反應釜底部的磁力攪拌子模擬現場流速(0.1 m/s)。

圖1 玻璃反應釜示意圖Fig. 1 Schematic diagram of glass reactor

1.3 試驗方法

試驗結束后,在去除腐蝕產物之前,使用FEI Quanta 200F掃描電鏡(SEM)、能譜儀(EDS)、Bruker D8 Focus X射線衍射儀(XRD)以及Thermo Fisher K-Alpha X射線光電子能譜分析儀(XPS)對表面的腐蝕產物進行檢測。根據美國材料與實驗協會(ASTM)的標準清洗掛片表面的腐蝕產物并采用失重法計算試樣的均勻腐蝕速率,腐蝕產物所用清洗液由20 g Sb2O3+ 50 g SnCl2+ 1 000 mL HCl配置而成。去除表面腐蝕產物后,使用3D形貌儀(KEYENCE,VK X100)對表面進行觀測,確定試樣表面是否發生局部腐蝕以及測量蝕坑深度。

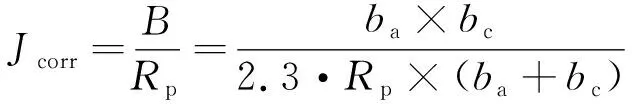

電化學測試在Gamry Reference 600+電化學工作站上進行,采用三電極體系,試樣為工作電極,Pt片為輔助電極,飽和甘汞電極為參比電極。極化曲線掃描速率為0.4 mV/s,掃描范圍相對于開路電位-0.5~0.3 V,掃描結束后根據極化曲線的數據使用塔菲爾曲線外延法計算電化學腐蝕速率,計算公式如下[13-14]:

(1)

(2)

式中:B為常數;ba為陽極塔菲爾斜率,mV/dec;bc為陰極塔菲爾斜率,mV/dec;Rp為極化電阻,Ω;ρ為金屬密度,g/cm3;對于合金來說,EM=1/∑[(ni·fi)/Wi],fi為第i種元素的質量分數,Wi為第i種元素的摩爾質量,ni為第i種元素的價數。

EIS測試頻率為0.01 Hz~10 kHz,交流信號幅值為10 mV,EIS測試結果使用ZSimpWin軟件進行擬合。

2 結果與討論

2.1 腐蝕速率及宏觀形貌

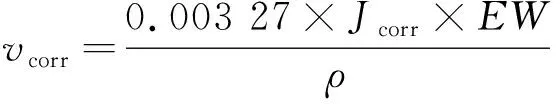

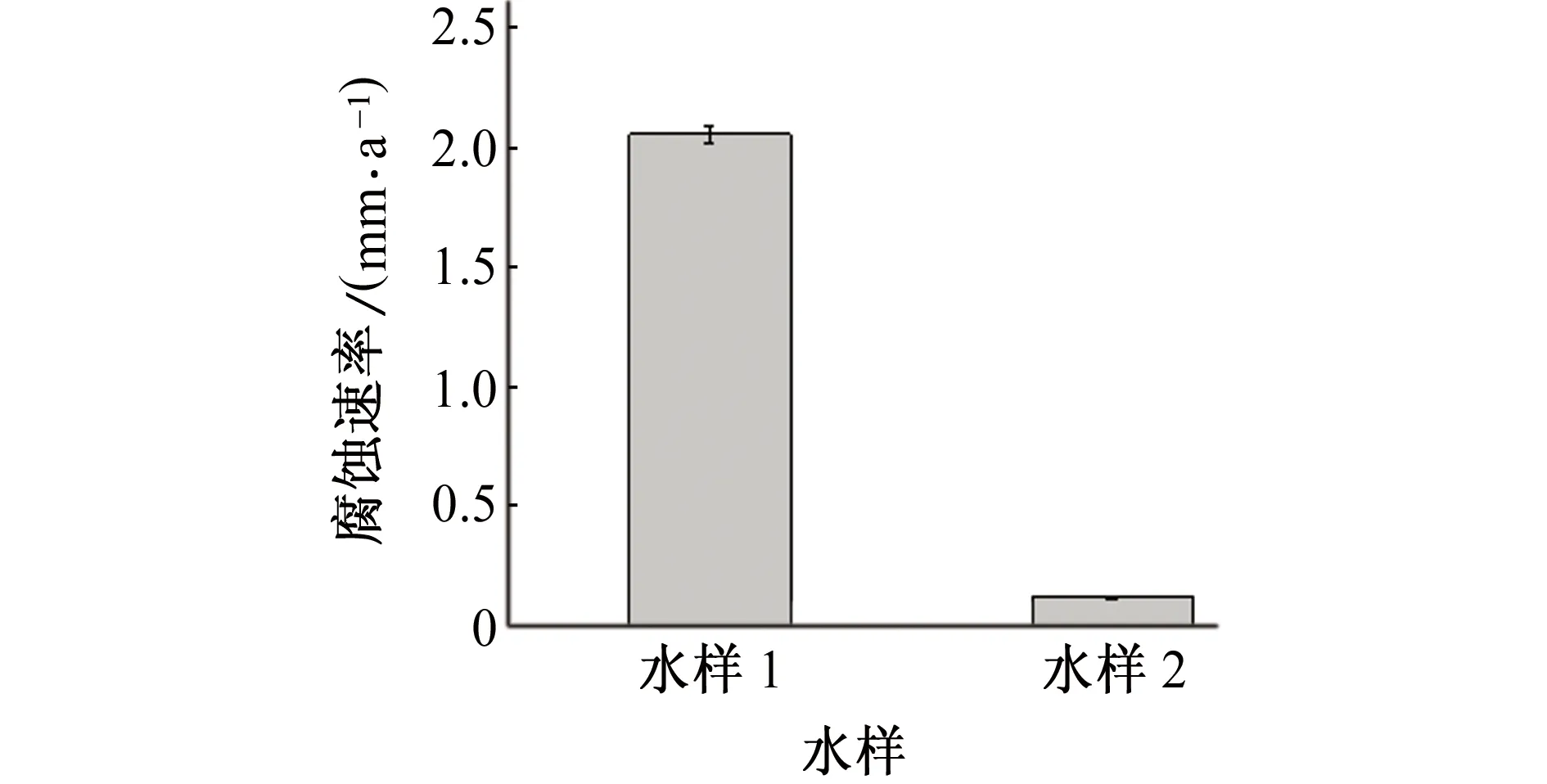

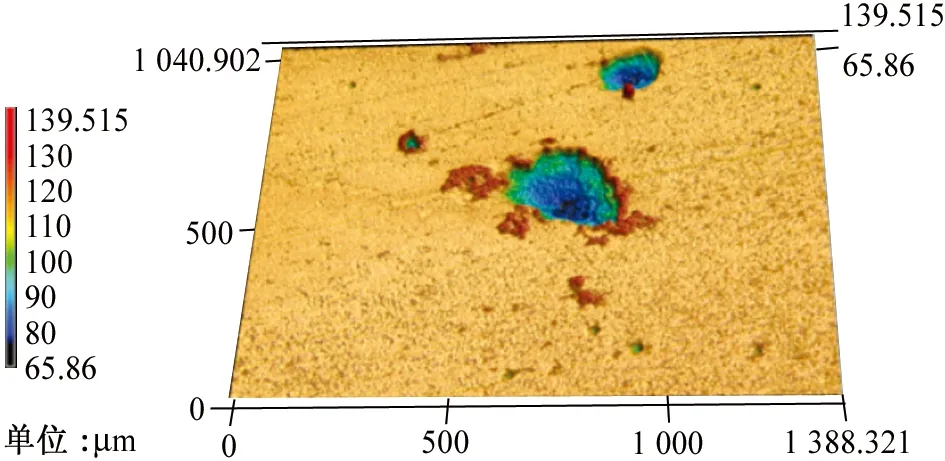

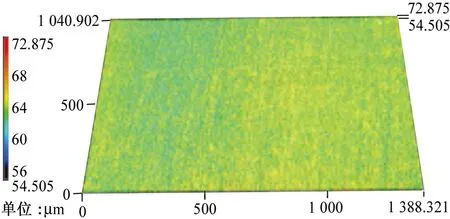

如圖2所示,在不采取任何防腐蝕措施的情況下,N80鋼在兩種水樣中的腐蝕速率分別為2.05 mm/a和0.12 mm/a,均超過了我國SY/T 5329-2012《碎屑巖油藏注水水質指標及分析方法》中腐蝕速率低于0.076 mm/a的規定。由圖3可見,去除表面腐蝕產物后,水樣1中N80鋼表面出現局部腐蝕跡象,測量其局部腐蝕深度在45 μm以下,經計算得到點蝕因子為3.0,認為該局部腐蝕對管道安全性有輕微影響,應予以關注。點蝕因子是最深金屬穿透深度和平均金屬穿透深度的比值,其計算方法根據標準GB/T 18590-2001《金屬和合金的腐蝕 點蝕評定方法》確定。

圖2 N80鋼在不同水樣中的腐蝕速率Fig. 2 Corrosion rates of N80 steel exposed to different water samples

最深金屬穿透深度由3D形貌儀觀察得到的蝕坑深度確定,平均金屬穿透深度則根據失重法所得金屬平均損失厚度確定。水樣2中N80鋼表面以均勻腐蝕為主,并未出現局部腐蝕。主要原因是水樣1中的H+含量遠高于水樣2的,試樣表面H+去極化作用更為活躍,并且由于水樣1中Cl-含量較高,Cl-能夠穿透試樣表面已有的腐蝕產物膜直接與金屬基體發生反應[13-15],導致局部地區金屬基體的腐蝕速率不斷加快,最終形成局部腐蝕。

(a) 水樣1

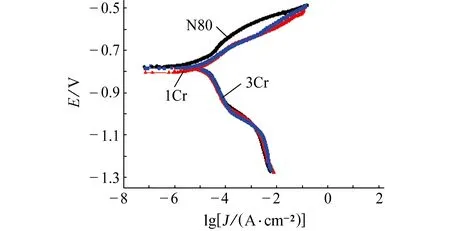

如圖4和表4所示,通過電化學法得到的腐蝕速率明顯大于通過失重法得到的,這是因為電化學方法所得數據來自于腐蝕反應初期,此時電極表面還沒有形成完整且具有保護性的腐蝕產物膜。另外,低合金鋼的腐蝕速率明顯低于碳鋼的,表明低合金鋼具有更好的耐蝕性。

圖4 不同材料在水樣2中的極化曲線Fig. 4 Polarization curves of different materials in water sample 2

表4 塔菲爾外延法所得的動力學參數Tab. 4 Kinetic parameters obtained from Tafel extrapolation method

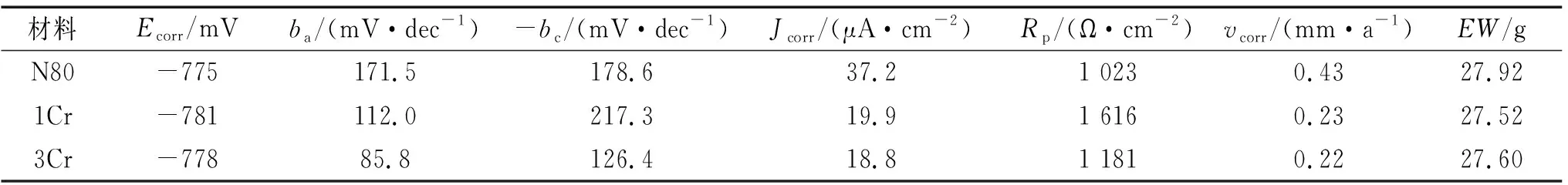

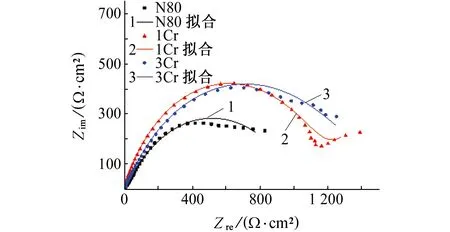

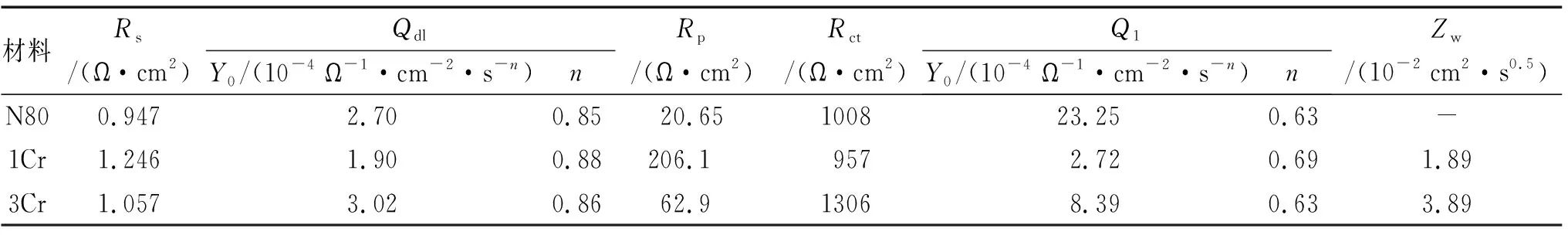

從圖5中可以看出,兩種低合金鋼的容抗弧直徑大致相等并且都明顯大于N80鋼的,表明低合金鋼表面的反應阻力大于碳鋼表面的,這與腐蝕速率的變化趨勢相同。圖6中Rs為溶液電阻;Rp為電極表面腐蝕產物的孔隙電阻;Q1為腐蝕產物層的電容;Qdl為溶液與電極界面間的雙電層電容;Rt為反應電阻;Zw的出現則代表電極表面的反應受到了擴散控制[16-17]。從表5的EIS結果得出,在反應初期N80鋼表面腐蝕產物膜較少且保護性最低,因此電極表面缺乏產物膜的保護導致試樣表面腐蝕反應較為活躍,這與失重法的結果吻合。而在低合金鋼表面生成的腐蝕產物膜對反應過程影響較大,電極表面腐蝕過程由擴散控制,這層腐蝕產物膜提高了低合金鋼的耐蝕性[18]。

圖5 不同材料在水樣2中的電化學阻抗譜Fig. 5 EIS of different materials in water sample 2

(a) N80鋼

2.2 腐蝕產物分析

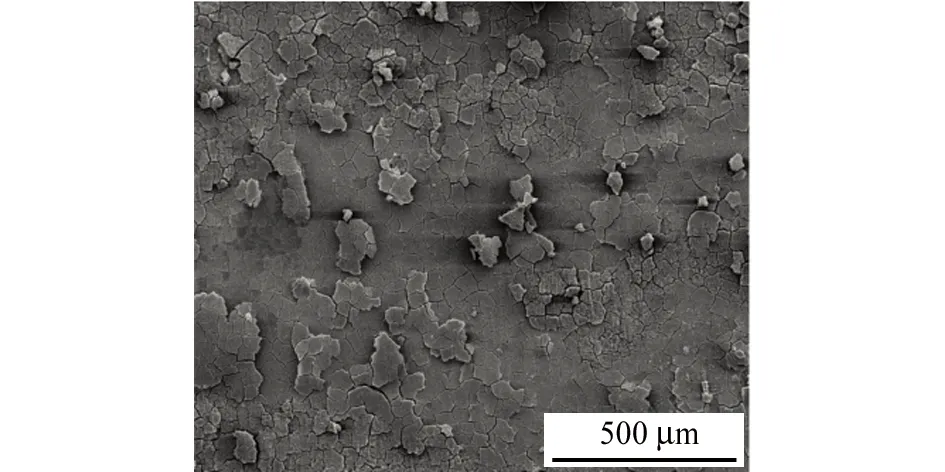

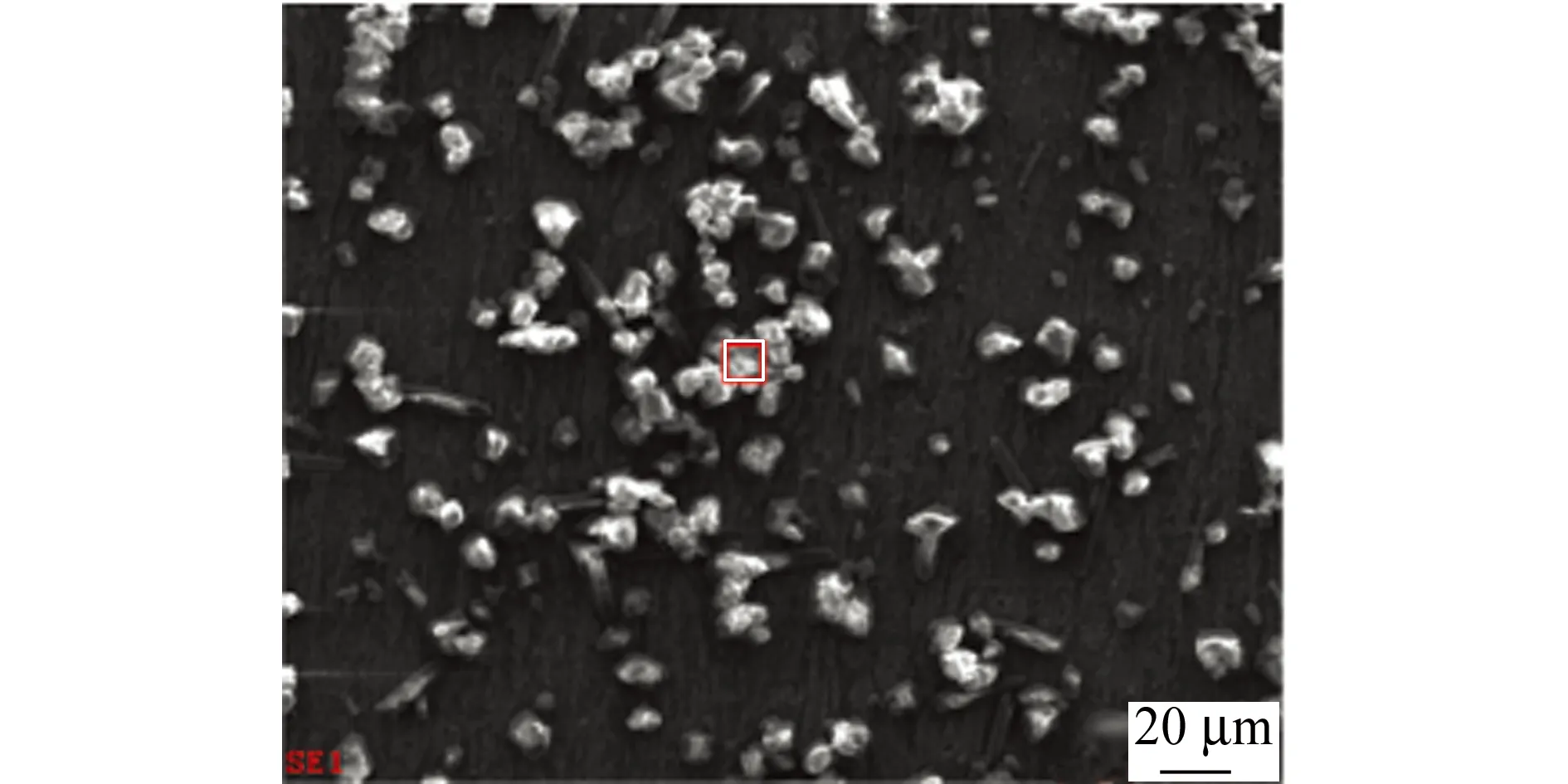

從圖7中看出,浸泡在水樣1中的N80鋼表面生成了一層完整的腐蝕產物,圖片上出現的裂紋可能是試樣從溶液中取出后在空氣中由于脫水干燥導致的,水樣1中所含離子種類較多,腐蝕產物元素組成復雜,因此使用XPS進一步分析。浸泡在水樣2中的N80鋼表面遍布細小的顆粒,而在顆粒下方依然能夠辨認出試驗前的打磨痕跡,如圖8所示,經EDS檢測后發現水樣2中N80鋼表面顆粒主要由Ca、C以及O三種元素組成,而無顆粒覆蓋區域主要由Fe組成,清洗N80鋼表面腐蝕產物后發現,當試樣浸入以HCl為基礎的清洗液時,其表面產生大量氣泡,因此認為水樣2中N80鋼表面腐蝕產物主要由CaCO3構成。

(a) 水樣1

(a) 腐蝕產物

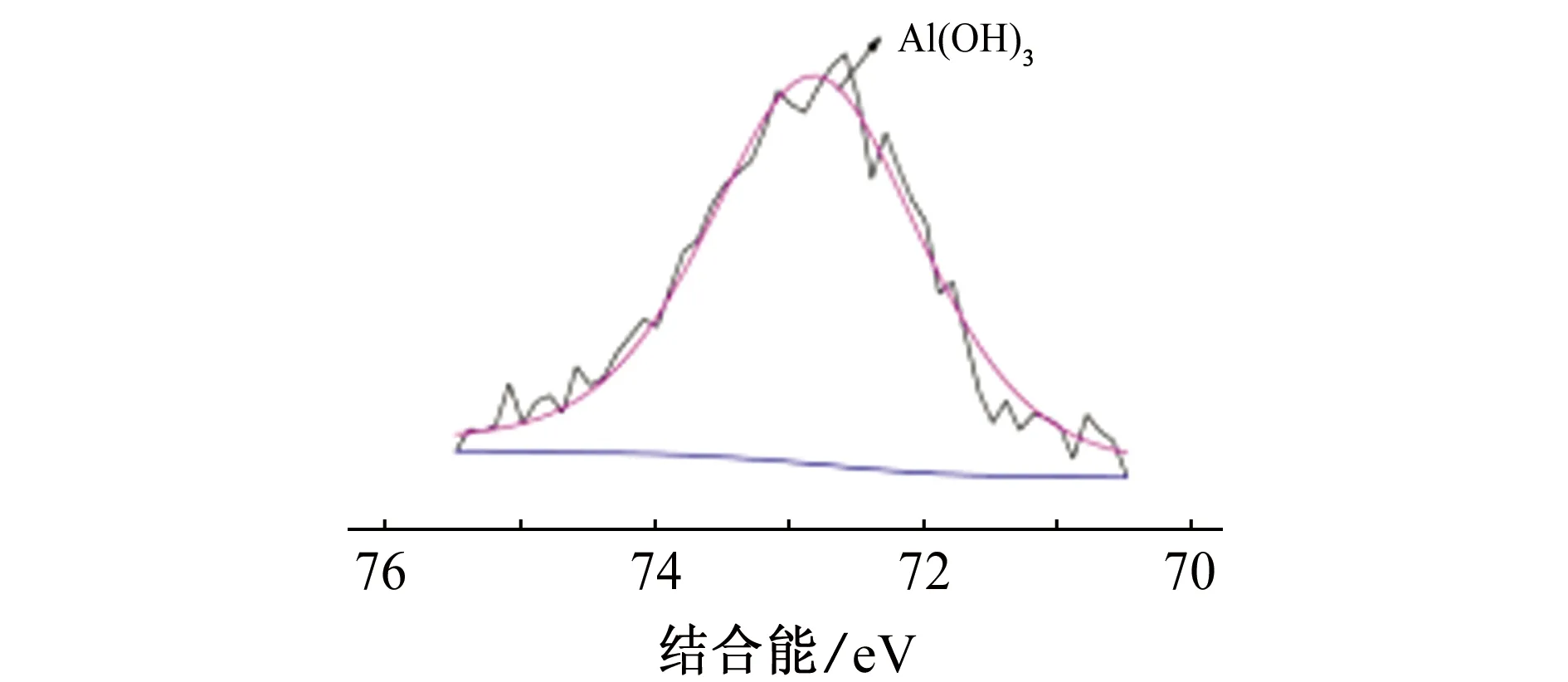

(a) Al 2p

表5 不同材料在水樣2中的EIS等效元件參數Tab. 5 EIS equivalent original parameters of different materials in water sample 2

如圖9所示,對Al 2p以及O 1s軌道譜圖進行擬合,發現在Al 2p譜圖中74.2 eV以及O 1s譜圖中532.1 eV處有對應波峰存在,該物質為Al(OH)3[19],這是由于水樣1中含有較多的Al3+,這些Al3+在試樣表面與溶液中的OH+結合生成Al(OH)3沉淀。Ca 2p軌道譜圖中位于347 eV、351.2 eV處的波峰以及O 1s軌道譜圖中530.9 eV處的波峰證明了CaCO3的存在[20-21],同時在Ca 2p軌道譜圖中348.3 eV處有波峰存在,此波峰對應物質可能為CaCl2[22]。由于溶液中含有一定量的重碳酸鹽,這些重碳酸鹽水解所得的CO32-與溶液中的Ca2+發生反應生成CaCO3沉淀附著在試樣表面;而CaCl2的存在可能是由于試樣取出時沾染了部分溶液。Fe 2p譜圖中位于711.3 eV和723.9 eV處的波峰以及O 1s譜圖中位于531.4 eV的波峰證明了FeCO3的存在[16,23],這是由于溶液中的Fe2+與重碳酸鹽水解所得的CO32-發生反應,在試樣表面生成FeCO3沉淀。Fe 2p譜圖中717.4 eV處的波峰以及O 1s譜圖中529.5 eV處的波峰表明Fe2O3的存在[24-25]。Fe 2p譜圖中710.1 eV、723.4 eV處的波峰和O 1s譜圖中529.5 eV處的波峰則對應于Fe3O4的存在[26]。Fe3O4的生成是由于溶液呈明顯酸性并且在溶液中存在一定量的NO3-,與Fe2+會發生如下反應:

3Fe3++2H2O+NO↑

(3)

反應生成的Fe3+會和溶液中的OH-結合形成Fe(OH)3。由于溶液本身含有一定量的Fe2+,這些Fe2+與OH-結合生成的Fe(OH)2會和Fe(OH)3繼續反應生成Fe3O4[6],如式(4)所示:

(4)

試樣從溶液中取出后隨即與干燥的空氣接觸,此時試樣表面的部分Fe(OH)3在空氣中風化脫水生成Fe2O3。

2.3 兩種防腐蝕方案的比較

2.3.1 緩蝕劑效果比較

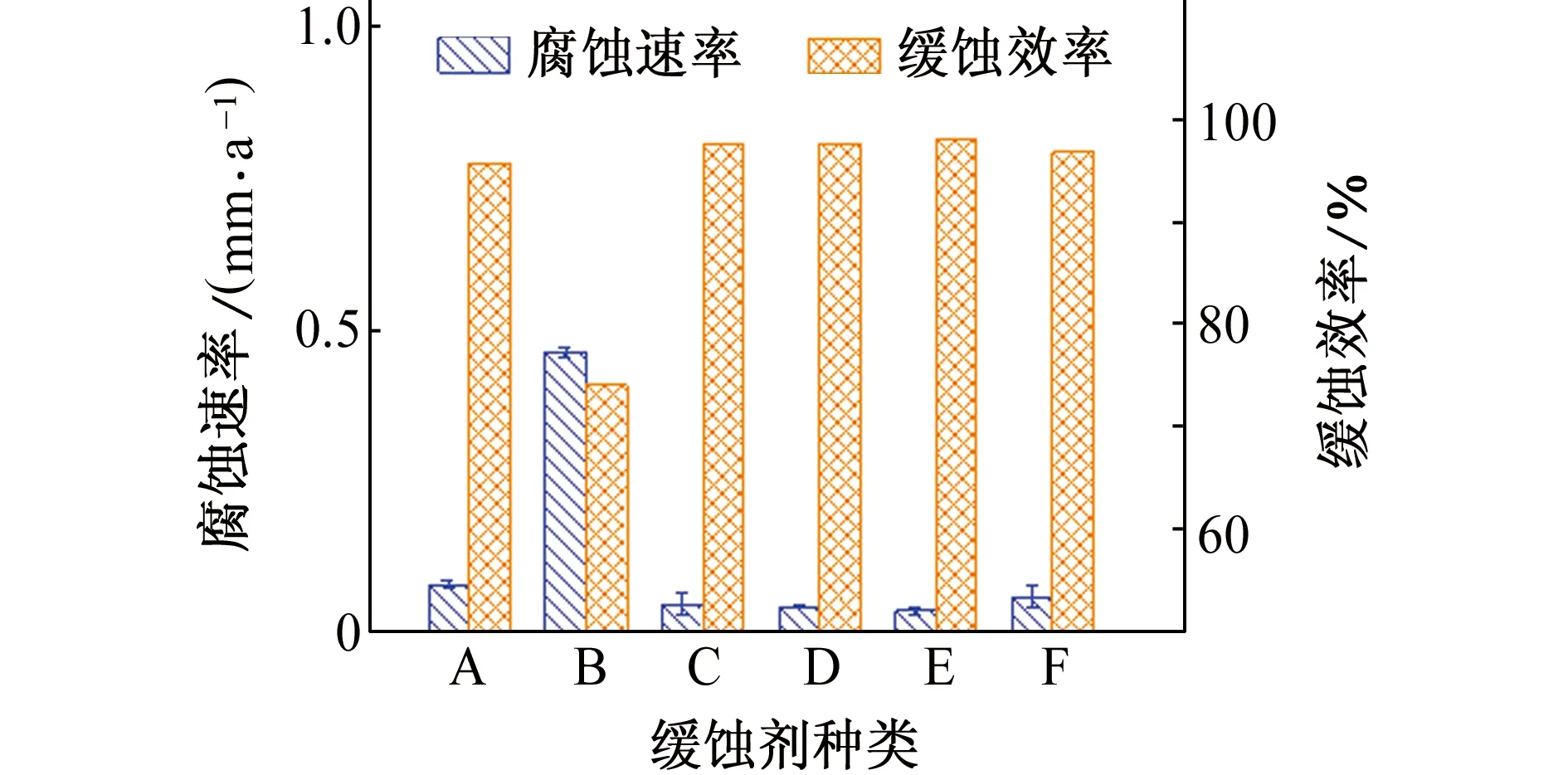

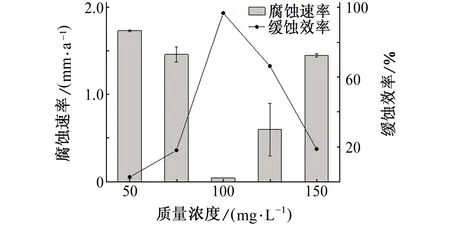

保持現場管道材料不變,采用碳鋼+緩蝕劑的方法(方案一)來控制管道的腐蝕速率,試驗在水樣1中進行且緩蝕劑的加量均為100 mg/L。如圖10所示,通過失重法分析發現緩蝕劑A與B的緩蝕效果無法達到現場要求,而在使用緩蝕劑E與F后,試樣表面發生了局部腐蝕,如圖11所示,綜合以上因素選擇緩蝕效率最高且使用后試樣表面無局部腐蝕現象的緩蝕劑D。通過試驗繼續分析緩蝕劑D加量對緩蝕效率的影響,如圖12所示,當加量為100 mg/L時緩蝕效果最好且滿足現場腐蝕控制要求,緩蝕劑加量升高或降低都將影響緩蝕效率。最后驗證100 mg/L緩蝕劑D在水樣2中的緩蝕效果,失重法數據顯示加入緩蝕劑D后N80鋼的腐蝕速率從原本的0.12 mm/a下降到0.02 mm/a,低于0.076 mm/a,符合現場要求。綜合以上結果認為使用100 mg/L的緩蝕劑D能夠滿足現場腐蝕控制要求。

圖10 N80鋼在含不同緩蝕劑水樣1中的腐蝕速率及緩蝕劑的緩蝕效率Fig. 10 Corrosion rates of N80 steel in water sample 1 containing different corrosion inhibitors and corrosion inhibition efficiency of corrosion inhibitors

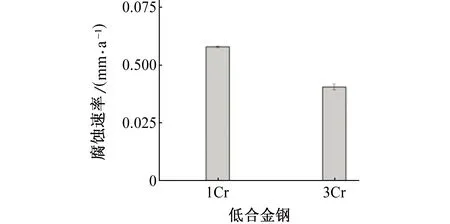

更換現場管道材料,選用更耐腐蝕的低合金鋼(方案二)。分析測試結果發現在沒有添加任何緩蝕劑的情況下,1Cr和3Cr鋼在水樣2中的腐蝕速率分別為0.06 mm/a和0.04 mm/a,滿足現場的防腐蝕要求,見圖13。如圖14所示,腐蝕后的試樣表面未發現局部腐蝕的痕跡。綜合以上測試結果認為方案二符合現場要求。

(a) 緩蝕劑E

圖12 N80鋼在含不同質量濃度緩蝕劑D的水樣1中的腐蝕速率和緩蝕劑D的緩蝕效率Fig. 12 Corrosion rates of N80 steel in water sample 1 containing different concentrations of corrosion inhibitor D and corrosion inhition efficiency of corrosion inhibitor D

圖13 低合金鋼在水樣2中的腐蝕速率Fig. 13 Corrosion rates of low alloy steels in water sample 2

(a) 1Cr鋼

2.3.2 經濟性比較

通過調研得知N80鋼價格約為7 300元/t而緩蝕劑采購成本為10 000元/t,按照每日單井注水量為140 m3計算,如采用方案一則單井單日的緩蝕劑成本為140元,目前油田內需采取注水措施的井口數為60口,則單日總的緩蝕劑成本為8 400元。方案二使用低合金鋼來保證其耐蝕性,根據調研得知1Cr和3Cr鋼的采購成本分別約為9 000元/t與10 000元/t。現場單井深度以2 500 m計算,由于N80鋼以及低合金鋼成分極為接近,因此認為其線重相等,現場所使用的管道外徑為177.8 mm,壁厚為9.19 mm,經計算其單位長度質量約為39 kg/m,則單口井所需材料質量約為97.5 t,若使用N80鋼則其單井成本約為71萬元,若使用1Cr和3Cr鋼則成本分別為88萬元和97.5萬元。每口井壁厚設計安全系數為1.25,經計算所有材料的理論服役時間均超過20 a,因此服役時間取20 a。采用N80鋼作為管道材料則60口井總的材料成本為4 260萬元,1Cr和3Cr鋼的成本分別為5 280萬人民幣以及5 850萬人民幣,差價分別為1 020萬元以及1 590萬元。注水時間按1 a(365 d)則全油田的緩蝕劑成本為306.6萬元,在服役年限內若注水井總注水時長超過3.3 a時方案一的成本已經追平1Cr鋼的使用成本,而注水時間達到5.2 a時方案一成本追平3Cr鋼的使用成本,并且隨著注水時間的不斷延長方案一所用成本還將不斷提高。以上計算還不包括用于緩蝕劑儲存的庫房建設成本、額外添加的緩蝕劑投放設備成本以及隨著開發不斷增長的注水要求。綜合以上因素認為方案二具有更好的經濟效益,油田現場可以考慮使用低合金鋼替換現有的N80鋼以達到腐蝕防護的目的。

3 結論

(1) N80鋼的耐腐蝕性能最差,3Cr鋼的耐蝕性最好。通過EIS測試發現在反應初期低合金鋼表面腐蝕產物層的存在提高了低合金鋼的耐蝕性。

(2) N80鋼在水樣1中表面腐蝕產物種類較多,包含Fe3O4、CaCO3以及Al(OH)3等,在水樣2中表面腐蝕產物則以CaCO3為主。緩蝕劑測試結果表明,添加100 mg/L緩蝕劑D(曼尼希堿+阻垢劑)的緩蝕效率最優。

(3) 室內模擬試驗結果以及比較兩種方案的經濟成本認為,將現場的N80鋼管道更換為低合金鋼是可行的,綜合收益更好,應當予以考慮。