影響硅酸鹽改性聚氨酯加固材料粘接強度因素的研究

張豫

(煤炭科學技術研究院有限公司,北京 100013)

0 引 言

聚氨酯加固材料具有低粘度、易施工、固化時間可調、強度高、強度上升快等優點,被廣泛應用于煤礦生產中,如解決煤礦掘進、開采巷道遇到斷層、破碎帶等問題。

近年來,隨著煤礦開采規模和深度的不斷加大,煤礦生產過程中出現的松軟破碎帶越來越多,使得聚氨酯加固材料的應用也越來越廣泛。

在井下使用聚氨酯加固材料的過程中,通常是把漿液注入到松散破碎狀、多孔性的煤巖體中,與松散煤巖體或巖土裂隙發生反應,固化后,交聯生成具有一定強度的凝膠體,從而起到粘接和加固的作用。

由于聚氨酯加固材料過程中放熱高、熱量易聚集,且阻燃性較差,導致了井下火災事故的頻發,嚴重危害了人民生命及財產安全。

硅酸鹽改性的聚氨酯加固材料本質不燃,且放熱量低,在安全性方面更加可靠。經硅酸鹽改性的聚氨酯加固材料在抗壓強度、抗拉強度和粘接強度等力學方面的性能降低了,尤其粘接強度下降的幅度更大。

目前,粘接強度參照GB/T 7124-2008《膠粘劑拉伸剪切強度的測定(剛性材料對剛性材料)》進行制樣和測定。

GB/T 7124-2008 標準對試樣制備方法沒有嚴格的要求,選用不同的制樣方法會影響加固材料的粘接強度,進而影響對加固材料粘接性能的評價。

影響粘接強度測定結果的因素主要包括粘接試樣厚度的控制方法、粘接片的表面處理方法和膠接時材料的狀態。本文通過對這3 個影響因素的研究,以找到制備粘接樣品的最佳方法。

1 實 驗

1.1 實驗原料與實驗設備

1.1.1 實驗原料

(1) 水玻璃:模數2.6,工業級。

(2) 甘油:工業級。

(3) 多亞甲基多苯基異氰酸酯(PAPI):工業級。

(4) 催化劑、增塑劑。

1.1.2 實驗儀器

(1) FLUKO 攪拌器。

(2) AG-IC50kN 電子萬能試驗機。

(3) 反應釜。

1.2 樣品制備和性能測試

1.2.1 樣品制備

(1) 攪拌狀態下,在反應釜中依次加入水玻璃、甘油和催化劑,混合均勻后密封保存在試劑瓶中,為試劑A。

(2) 攪拌狀態下,在反應釜中依次加入多亞甲基多苯基異氰酸酯和增塑劑,混合均勻后密封保存在試劑瓶中,為試劑B。

(3) 制備粘接試樣時,將試劑A 和試劑B 按體積比1∶1 混合,在轉速為100 r/min 條件攪拌下混合均勻后使用。

1.2.2 性能測試

按照GB/T7124-2008《膠粘劑拉伸剪切強度的測定(剛性材料對剛性材料)》對粘接試樣進行測定。

1.3 粘接樣品的制備

影響粘接強度測定結果的因素主要包括粘接試樣厚度的控制方法、粘接試片的表面處理方法和膠接時材料的狀態,根據影響因素的不同,選定對應的粘接樣品的制備方法。

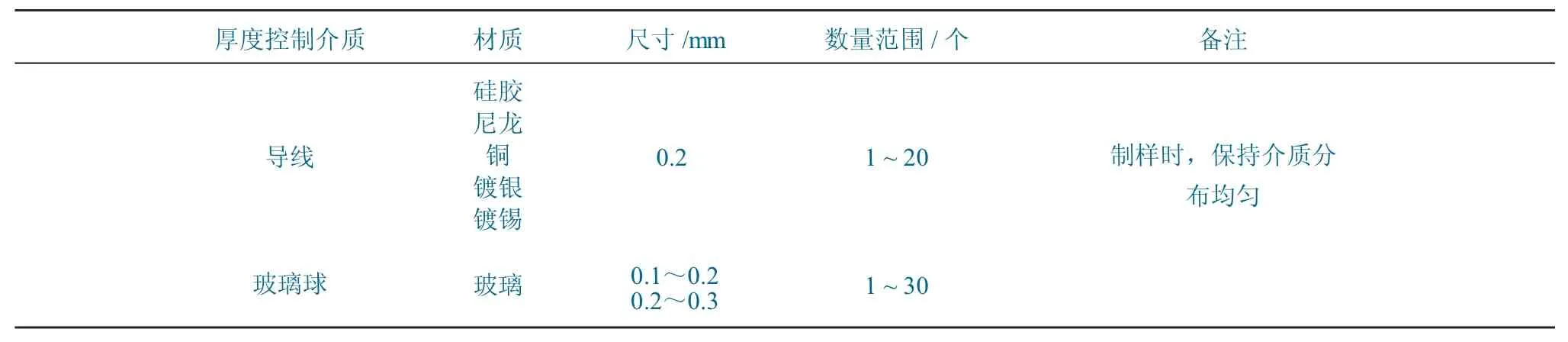

1.3.1 針對粘接試樣厚度控制方法的樣品制備

標準中要求以下幾點。

(1) 膠層厚度為0.2 mm。

(2) 可用插入間隔導線(使用間隔導線時,導線應該平行于施力方向) 或小玻璃球來控制。

(3) 試樣的尺寸測量精確度為±0.1 mm。

因此,按照標準的要求做到以下3 點。

(1) 膠層厚度可在0.1~0.3 mm 之間波動。

(2) 當使用導線時,導線的材質和數量會對粘接強度造成影響,以目前的工藝水平,導線的粗度可控制在0.2 mm。

(3) 當使用小玻璃球時,小玻璃球的尺寸會對粘接強度造成影響,目前市面上的小玻璃球尺寸主要以區間范圍表示,符合標準要求的范圍有0.1~ 0.2 mm 和 0.2 ~ 0.3 mm。

厚度控制的具體方式見表1。

表1 厚度控制方式Table 1 Thickness control methods

不同厚度控制介質粘接式樣的示意圖如圖1 所示。

圖1 不同厚度控制介質粘接試樣的示意Fig.1 Schematic diagram of bonding samples with different thickness control media

1.3.2 針對粘接片表面處理方法的樣品制備

粘接片表面處理的方法與粘接片的材質有關。粘接片選用銅、鋼(低碳鋼) 和鋼(不銹鋼) 3 種常見金屬進行研究。表面處理的方法主要分為物理磨蝕和化學浸泡2 種。具體操作方法參照GB/T 21526- 2008《結構膠黏劑粘接前金屬和塑料表面處理導則》。

粘接片表面處理方法的試驗方案見表2。

表2 粘接片表面處理方法的試驗方案Table 2 Test scheme of surface treatment method of adhesive sheet

1.3.3 針對膠接時材料狀態的樣品制備

在轉速為100 r/min 的攪拌下,試劑A 和試劑B 混合均勻需約20 s,混合均勻后至完全固化需100 s,制樣需 10 s。

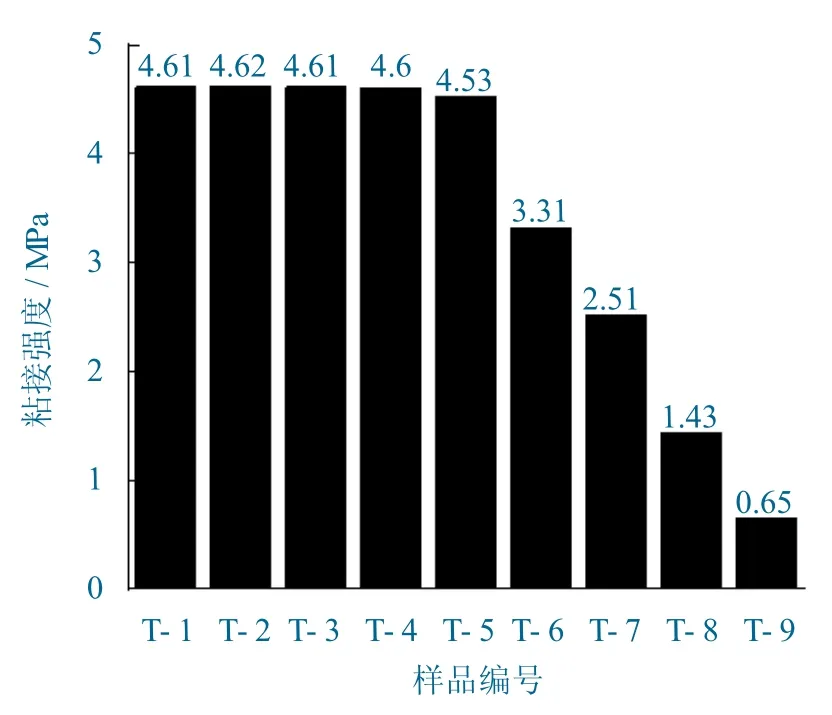

從試劑A 和試劑B 混合均勻后10 s 起算(即算上制樣所需時間),以10 s 為一個時間間隔制樣 , 依 次 表 示 為 T-1、 T-2、 T-3、 T-4、 T-5、T-6、T-7、T-8、T-9。以 T-9 為例,T-9 表示混合均勻后第90 s 制成的粘接試樣。

3 結果與分析

對影響粘接強度的因素主要包括粘接試樣厚度的控制方法、粘接試片的表面處理方法和膠接時材料的狀態進行了研究。

3.1 粘接試樣厚度控制的方法

3.1.1 使用導線進行厚度控制的方法實驗

選用0.2 mm 不同材質的導線進行對比實驗,每個樣品均用2 根導線進行厚度控制,導線位置保持一致。

使用不同材質導線進行的粘接強度的實驗,其結果見表3。

表3 不同材質導線的粘接強度Table 3 Bonding strength of different wire materials

由表3 可以得出以下結論。

(1) 使用金屬材質的導線時,其粘接強度略高于使用非金屬材質導線的粘接強度。

(2) 使用不同類型的金屬材質的導線,以及不同類型的非金屬材質的導線時,其粘接強度沒有明顯差異。

因此,當使用導線作為粘接試樣厚度控制的介質時,可選用價格較為便宜的導線,不同材質的導線對粘接強度的影響較小。

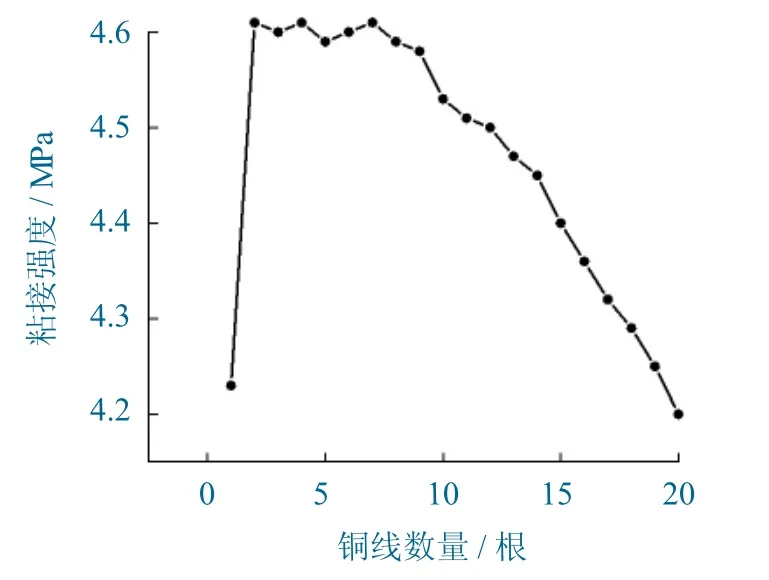

選用0.2 mm 的銅線作為實驗導線,研究銅線使用數量的不同對粘接強度產生的影響。制樣時銅線要求位置分布均勻。

粘接強度隨銅線數量變化的結果如圖2 所示。

圖2 粘接強度隨銅線數量的變化Fig.2 Change ofbondingstrength with the number ofcoppen wires

由圖2 可以得出以下結論。

(1) 當使用1 根銅線時,樣片的粘接強度較低,主要是因為使用1 根銅線制樣時,粘接厚度不易控制,樣片會出現偏移,從而導致厚度不均勻,進而影響樣片的粘接強度。

(2) 當使用的銅線數量為2~9 根時,試樣的粘接強度最高可達4.6 MPa。

(3) 隨著銅線數量的進一步增加,試樣的粘接強度逐漸降低至4.2 MPa。這是由于銅線數量的增加,減少了材料與粘接片的有效接觸范圍,銅線占據了材料的空間,從而降低了材料與粘接片之間的相互作用。

3.1.2 使用小玻璃球進行厚度控制的方法實驗

選用直徑在0.1~0.2 mm 范圍之間和0.2~0.3 mm 范圍之間的小玻璃球,其數量在1~30 個范圍內變化。

粘接強度隨小玻璃球數量變化的結果如圖3所示。

由圖3 可以看出。

(1) 當使用選定直徑范圍內的小玻璃球作為厚度控制介質時,其粘接強度均隨著小玻璃球數量的增加呈現出先增加后減小的趨勢。

(2) 當小玻璃球數量在8~15 個時,其粘接強度呈現平穩的態勢,隨著使用小玻璃球數量的進一步增加,其粘接強度則逐漸下降。這種變化趨勢可能是因為在使用較少數量的小玻璃球時,小玻璃球難以起到較好的厚度控制作用,從而導致粘接試樣厚度的不均一,但隨著使用小玻璃球數量的增加,小玻璃球起到了較好的厚度控制作用。

(3) 當使用0.2~0.3 mm 直徑范圍的小玻璃球時,其粘接強度最高達到4.62 MPa。

(4) 當使用0.1~0.2 mm 直徑范圍的小玻璃球時,其粘接強度最高達到3.62 MPa。

(5) 當使用小玻璃球的數量>15 個時,其有效的粘接面積和體積均下降,從而導致了粘接強度的降低。

比較2 個變化曲線可以看出,使用0.2 ~0.3 mm 直徑范圍內的小玻璃球控制厚度時,因平均厚度的增大,使得粘接強度較使用0.1~0.2 mm 直徑范圍內的小玻璃球控制厚度時要增大。

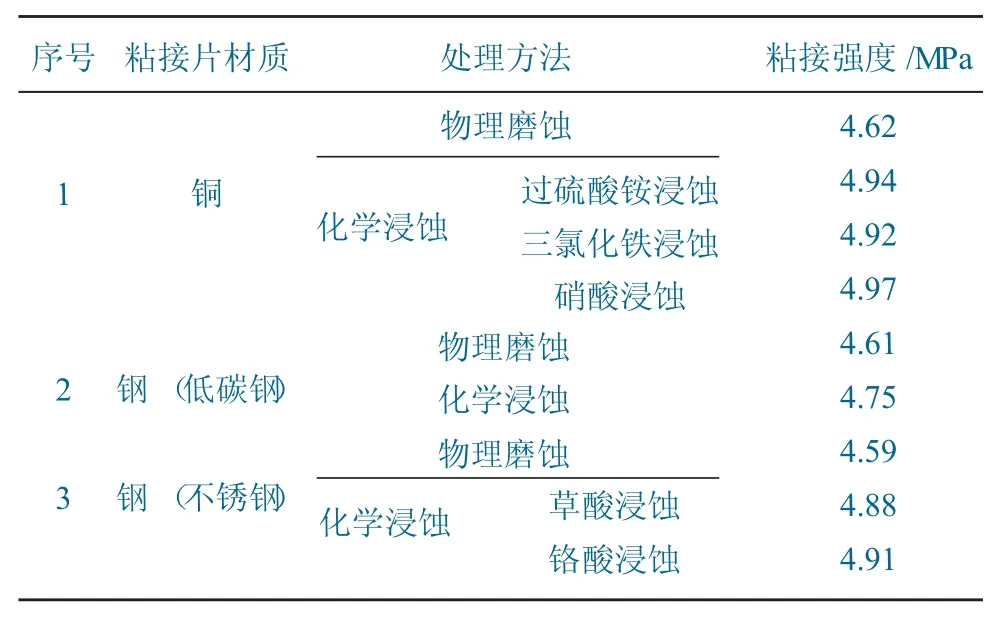

3.2 粘接片表面處理的方法

采用2 根銅導線控制厚度,分別以銅、低碳鋼和不銹鋼作為粘接片進行試驗,結果如下。

(1) 當使用物理磨蝕法處理粘接片的表面時,3 種材質制成樣片的粘接強度差異不大,其粘接強度約為4.6 MPa。

(2) 當使用化學浸蝕法處理粘接片的表面時,3 種材質制成樣片的粘接強度均有所增加。

(3) 比較物理磨蝕和化學浸蝕2 種方法處理銅片表面的效果,兩者對粘接強度的影響差異約為0.3 MPa。

(4) 分別使用過硫酸銨、三氯化鐵和硝酸3種浸蝕液處理銅片表面后,其粘接強度差異不大,使用硝酸浸蝕液處理銅片后的粘接強度略高于其他2 種浸蝕液處理銅片后的粘接強度。

(5) 當使用化學浸蝕法處理低碳鋼表面時,其粘接強度較使用物理磨蝕法處理的變化不大,強度增幅約為0.1 MPa。

(6) 當使用化學浸蝕法處理不銹鋼表面時,其粘接強度較使用物理磨蝕法處理的有較大的提升。使用鉻酸浸蝕時,粘接強度可達4.91 MPa,較物理磨蝕提高了約0.32 MPa。

因此,使用物理磨蝕法處理粘接片表面時,粘接片的材質對其粘接強度的影響較小,而使用化學浸蝕法處理粘接片表面時,銅和不銹鋼材質的粘接片的粘接強度較高。

粘接片表面處理方法的試驗結果見表4。

表4 粘接片表面處理方法試驗結果Table 4 Test results of bonding sheet surface treatment methods

3.3 膠接時材料的狀態

從試劑A 和試劑B 混合均勻時開始至完全固化,材料的狀態不斷發生變化,進而影響材料的粘接強度,試驗用2 根銅導線控制厚度,使用低碳鋼物理磨蝕法處理時的粘接片。

粘接強度隨膠接時材料狀態變化的結果如圖4所示。

圖4 粘接強度隨膠接時材料狀態的變化情況Fig.4 Change of bonding strength with the state of material during bonding

由圖4 可以得出以下結論。

(1) 在材料混合均勻后的40 s 內進行制樣,材料的粘接強度最高,且在這段時間范圍內,粘接強度不會隨時間發生變化。

(2) 在材料混合均勻后的40 s 之后進行制樣,材料的粘接強度開始大幅下降。

(3) 在材料混合均勻后第90 s 進行制樣,材料的粘接強度僅為0.65 MPa。

由于粘接強度主要取決于材料與粘接片表面的相互作用,即界面作用,材料混合均勻后,隨著時間的推移,材料與粘接片形成的界面作用力逐漸降低,粘接強度也就逐漸下降。

4 結 語

(1) 使用導線或小玻璃球控制粘接片的厚度可以達到同樣的效果,并且導線的材質對粘接強度不產生影響;在標準要求的范圍內,小玻璃球的直徑越大,其粘接強度也就越大。

(2) 使用物理磨蝕法處理粘接片的表面時,粘接片的材質對粘接強度不產生影響;使用不同浸蝕液處理粘接片的表面時,粘接強度比使用物理磨蝕法處理時要升高,且使用不同浸蝕液處理粘接片時,不同浸蝕液對樣片的粘接強度的影響較小;使用硝酸浸蝕的銅片作為粘接片時,其粘接強度最高可達4.97 MPa。

(3) 在材料混合均勻后,應盡快制樣。因為隨著時間的推移,膠接時材料的狀態會發生變化,進而影響材料與粘接片之間的界面作用,從而降低粘接強度。