氮化硅陶瓷添加劑和制備工藝的研究進展

戴啟軍,何代華,劉 平

(上海理工大學 材料科學與工程學院,上海 200093)

近年來,我國的高鐵、動車、航空航天、軍工均飛速發展,復雜、苛刻、未知的挑戰迎面而來,智能功率集成電路的產業愈發精密,電力電子器件技術正朝著高電壓、大電流、大功率密度和小空間的方向發展,使器件中由于高功率導致的熱量和熱應力及相關熱調節需要引起重視[1]。氮化硅(Si3N4)陶瓷材料具有高強度、高模量、耐高溫、抗氧化和耐磨等特點,在高溫、高速、強腐蝕介質的工作環境中具有特殊的價值。此外,Si3N4陶瓷具有高導熱性、耐熱沖擊性、低介電常數和低介電損耗等優異性能,以及良好的高頻電磁波傳輸性能。

Si3N4主要有α、β 和γ 3 種相,由于γ 相Si3N4制備條件苛刻,對于Si3N4陶瓷的應用一般為α 相和β 相。這兩種相屬于同素異構體,α 相Si3N4是低溫穩定相,在高溫下便會發生α→β 相變,形成的β 相Si3N4是高溫穩定相。然而,由于Si 和N 原子之間的強共價鍵合,固態擴散非常慢,因此,在燒結過程中阻止了Si3N4的致密化以及相變。研究者們發現在Si3N4陶瓷燒結中加入燒結助劑,通過Si3N4顆粒表面的SiO2和Si3N4之間的化學反應形成液相,提高原子的擴散性,在液相中顆粒重排、溶解、析出,能夠實現較低溫度下Si3N4由α 相向β 相的轉變[2]。

目前,對于高性能Si3N4陶瓷的制備工藝一直是國內外研究的熱點。影響其燒結性能的因素包括燒結助劑、燒結方式、燒結工藝等,且由于Si3N4材料的優異性能也衍生了多種復合材料。本文對當前高性能Si3N4陶瓷基板的制備研究以及相關的復合材料進行了論述。

1 燒結助劑的種類

1.1 氧化物燒結助劑

經過數十年的研究,Si3N4陶瓷的燒結助劑體系主要有幾大類:氧化物、非氧化物及一些其他種類的燒結助劑。氧化物燒結助劑是Si3N4陶瓷燒結中研究最多的一類燒結助劑,主要有金屬氧化物和稀土氧化物。常見的有Al2O3、MgO、ZrO2、SiO2、RE2O3(RE=La、Nd、Gd、Y、Yb、Sc)等。眾多研究表明,氧化物燒結助劑對Si3N4材料的燒結有著顯著的促進作用。在最早期的燒結助劑研究中,只是添加單一的金屬氧化物燒結助劑進行燒結,對Si3N4的燒結起了一定的促進作用,但往往致密性不夠,或形成的玻璃相熔點較低,在高溫下的力學性能較差,不能滿足應用[3-4]。隨后,研究者們使用了稀土氧化物代替金屬氧化物作為燒結助劑,在晶界中發現了稀土元素和硅氧氮形成的結晶相,制備出了性能更好的Si3N4陶瓷材料[5-6]。

對燒結助劑的研究從單一的氧化物燒結助劑向兩種或兩種以上的復合燒結助劑發展。研究發現,采用多種復合燒結助劑可明顯改善液相黏度,提高Si3N4陶瓷的高溫性能和熱學性能。Ewais等[7]以ZrO2-Al2O3作燒結助劑進行α-Si3N4和β-Si3N4混合的熱壓燒結,獲得接近完全致密的Si3N4材料,斷裂韌性最高達6.2 MPa·m1/2,硬度最高達12 GPa。而以質量分數為2%的Al2O3作為燒結助劑,在1 850 ℃下放電等離子燒結5 min,只能達到85.9%的相對密度,Al2O3的質量分數增加到12 %時相對密度也只有95.3%[8]。

稀土化合物作為燒結助劑在Si3N4陶瓷燒結中的應用非常廣,且我國是稀土元素大國,對于Si3N4陶瓷的生產應用、成本控制都有著極大的便利。但稀土元素眾多,尋找合適的元素作為Si3N4陶瓷的燒結助劑及其添加濃度也是研究重點。

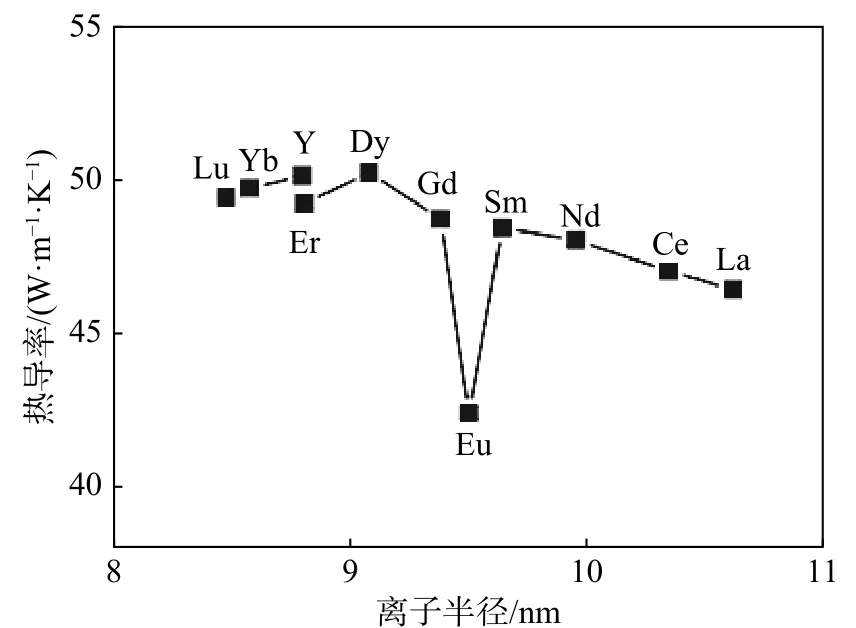

Juliana 等[9]以Al2O3-RE2O3(RE=Y、La、Nd、Dy、Yb)為燒結助劑,研究了不同稀土元素氧化物對Si3N4陶瓷燒結的影響。結果顯示,添加La2O3的試樣的力學性能達最高值,相對密度達98.5%。稀土元素離子半徑會影響Si3N4的密度,稀土元素離子半徑越大,制備出的試樣力學性能更好,但在含有兩種不同稀土元素氧化物的試樣中沒有觀察到這種相關性。試樣硬度與密度成正比變化,而其斷裂韌性受晶間玻璃相組成的影響。Liu 等[10]也對一系列稀土元素氧化物做燒結助劑進行了研究,比較Si3N4陶瓷樣品的微觀結構、晶格氧含量和熱導率,發現平均晶粒尺寸增加,晶格氧含量減少,Si3N4的熱導率隨著稀土元素的離子半徑的減小而增加。圖1為Si3N4陶瓷熱導率與稀土元素離子半徑直接的關系。

圖1 Si3N4 熱導率與稀土元素離子半徑關系圖[10]Fig. 1 Relationship between the thermal conductivity of Si3N4 and the ion radius of rare earth element[10]

燒結助劑的摻量對Si3N4陶瓷的各項性能有著明顯的影響。Liu 等[11]以Y2O3-MgO 為燒結助劑,在1 800 ℃下熱壓2 h 制備了Si3N4陶瓷樣品。研究了稀土氧化物的初始濃度對Si3N4陶瓷樣品的化學組成、微觀結構、導熱性、力學性能和介電性能的影響。結果表明:改變Y2O3的摻量對樣品的彎曲強度和硬度無明顯影響;添加質量分數為5%的Y2O3制備出的Si3N4陶瓷基板顯示出最高的熱導率和斷裂韌性;樣品的介電常數保持在8.5~9.0;當Y2O3的質量分數高于6%時,發現介電損耗顯著增加;添加質量分數為5%的Y2O3和2%的MgO 的Si3N4陶瓷樣品顯示出最佳的組合性能。加入過少的燒結助劑對于某些性能的提升不明顯,甚至會降低材料的初始性能;加入過多時也會產生相反的效果,如使得性能下降的更嚴重。因此,選擇合適的燒結助劑摻量至關重要。

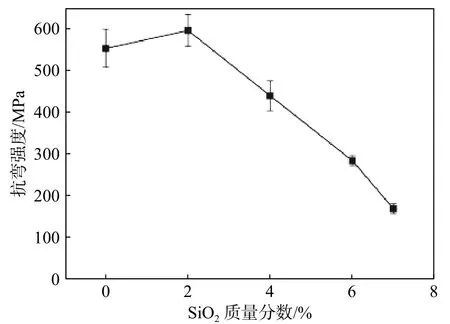

1.2 非氧化物燒結助劑

隨著對Si3N4陶瓷研究的深入,發現減少燒結過程中晶格氧的含量能夠有效提升Si3N4陶瓷的熱導率等性能。Lee 等[12]對氧化物和非氧化物燒結助劑進行了對比研究:測試了Si3N4陶瓷的熱學性能和力學性能;研究了燒結助劑類型(氧化物和非氧化物)對Si3N4陶瓷微觀結構、導熱性和機械強度的影響。結果表明:用非氧化物燒結助劑代替氧化物燒結助劑,導致燒結樣品的第二相和晶格氧含量降低;非氧化物燒結助劑提高了Si3N4陶瓷的導熱性,且對力學性能影響不大;制備出了彎曲強度為862 MPa,熱導率為101.5 W/mK 的Si3N4陶瓷材料。Liang 等[13]的研究得出:以YF3和MgO 作為燒結助劑,在1 750 ℃下熱壓燒結1 h 使Si3N4陶瓷致密化;添加YF3時試樣的熱導率均高于退火處理前后添加Y2O3的Si3N4陶瓷的熱導率;添加YF3時試樣的晶粒尺寸和縱橫比均大于添加Y2O3的試樣的;兩者的力學性能相當。通過添加YF3改善導熱性的原因可能是由于SiF4蒸發導致晶界相減少,以及由于晶粒中SiO2的減少導致晶格氧含量減少,進而提高了材料熱導率。Lee 等[14]研究了Y2O3-Al2O3燒結助劑體系中添加SiO2含量對Si3N4陶瓷微觀結構、力學性能和介電性能的影響。圖2為Si3N4陶瓷抗彎強度與SiO2含量的關系。研究結果表明:燒結助劑的質量分數固定為8%,添加質量分數0~7%的SiO2,在所有樣品燒結過程中α→β相轉化完全,這表明相變不受SiO2含量的影響;微觀結構分析表明,隨著SiO2含量的增加,β-Si3N4晶粒的縱橫比減小,殘余孔隙率增加;另外,由于殘余孔隙率,以及SiO2與Si3N4反應形成的Si2N2O相,使抗彎強度和介電常數隨著SiO2含量的增加而降低。比較可知,使用非氧化物代替氧化物作為燒結助劑,以及減少Si3N4陶瓷晶粒中SiO2的含量,能夠有效提升Si3N4陶瓷的熱導率,且不降低其他性能。

圖2 Si3N4 材料抗彎強度與SiO2 含量關系圖[14]Fig. 2 Relationshipbetweenthe flexural strength of Si3N4 materialandthecontentof SiO2[14]

而YF3、YbF3、MgSiN2等作為非氧化物燒結助劑雖然能夠較明顯地提升熱導率,但YF3和YbF3等在燒結過程中會產生SiF4氣體[12,15],在材料內部形成氣孔,會影響致密度和一些其他性能,且氟化物有毒[16]。而MgSiN2在1 400 ℃下分解,Si3N4的燒結溫度一般都在1 600~1 900 ℃[17-18],其分解會對材料的內部結構產生影響。MgSiN2雖然能提升Si3N4陶瓷的導熱性,但會降低其熱擴散率,會影響其熱學性能。Li 等[19]使用MgO 和自合成的Y2Si4N6C 作燒結助劑,在1 MPa 下,在1 900 ℃下保溫12 h 制備出致密的Si3N4陶瓷。通過Y2Si4N6C的加入來引入氮以及促進SiO2的消除,在第二相中N 和O 原子比更高,使晶粒增大,晶格氧含量降低,Si3N4-Si3N4連續性增加。因此,Y2Si4N6C 取代Y2O3制備的Si3N4陶瓷的熱導率從92 W/mK 提升至120 W/mK,增加約30.4%。

1.3 其他種類燒結助劑

除了氧化物與非氧化物燒結助劑外,研究者們還研究了其他種類的燒結助劑。Wang 等[20]使用Al2O3和Y2O3作為燒結助劑外,還添加了質量分數0.2%的FeSi2在N2中1 780 ℃無壓燒結2 h,獲得了具有高韌性、高強度的Si3N4陶瓷。在燒結過程中,FeSi2原位生成β-Si3N4晶種和Fe5Si3增強顆粒,使得Si3N4陶瓷的斷裂韌性和彎曲強度分別達到(9.8±0.5)MPa·m1/2和(1 086.0±48.0)MPa。Liu 等[21]在Si3N4陶瓷燒結中加入了WC 納米顆粒,促進了Si3N4陶瓷的致密化和β-Si3N4晶粒的生長。與沒有摻雜WC 納米顆粒(彎曲強度為879.9 MPa)的樣品相比,含有WC 納米顆粒的樣品的彎曲強度顯著增加,達到了1 367.7 MPa。因此,除了傳統的燒結助劑,其他合適的燒結助劑也可以嘗試使用。燒結助劑在Si3N4燒結過程中能夠促進試樣致密化和β-Si3N4的生成,或形成第二相來彌補材料內部的缺陷,改善材料的性能。Sung 等[22]使用了AlN 作為燒結助劑進行熱壓燒結Si3N4陶瓷,研究其含量大小的影響,發現AlN 的含量越多,Si3N4的熱導率越低,這是因為高溫下Al 離子進入晶格中形成SiAlON相,在材料內部形成了聲子散射,降低了材料的熱導率。

對于高熱導率Si3N4陶瓷的制備,燒結助劑的選擇需要注意以下幾點:

(1)促進致密,盡量避免氣孔,晶格缺陷產生;

(2)提高α-Si3N4向β-Si3N4的轉化率,得到完全由β-Si3N4組成的晶體結構;

(3)獲得尺寸較大的β-Si3N4晶粒和較大的長徑比;

(4)盡量減少燒結助劑中氧雜質的存在,降低材料中的晶格氧含量;

(5)使晶界變小,增加Si3N4-Si3N4的鄰接性,降低熱阻;

(6)避免形成有害固溶體。

2 Si3N4 陶瓷的燒結方法

幾十年來,Si3N4陶瓷的燒結方法主要有熱壓燒結( hot pressed sintering, HPS) 、 氣 壓 燒 結( gas pressure sintering,GPS)、放電等離子燒結(spark plasma sintering,SPS)、無壓燒結(pressureless sintering,PLS)、反應燒結(reactive sintering,RS)等。

2.1 HPS

HPS 方法是將Si3N4和燒結助劑混合后放入模具內,四周包裹石墨紙并涂覆BN,放入燒結爐中,加以高溫和高壓進行制備的工藝。一般Si3N4的燒結氣氛為N2,溫度在1 600~1 900 ℃,壓力15~40 MPa,保溫1~4 h。這種方式燒結出來的Si3N4陶瓷致密度高,力學性能好。Liang 等[23]使用MgSiN2作為燒結助劑,添加β-Si3N4作晶種,使用HPS 方法在1 600~1 750 ℃、20 MPa 條件下保溫1~10 h 制備α/β-Si3N4復合材料。添加質量分數5%β-Si3N4晶種的復合材料具有1 253 MPa 的抗彎強度,20.9 GPa的高硬度和6.9 MPa·m1/2的韌性。細長的β-Si3N4晶粒可以有效地通過裂縫橋接、拉出或裂縫偏轉機制來提高抗斷裂性。

2.2 GPS

GPS 方法是在高溫燒結過程中通過使用氮氣來施加壓力的燒結方式。氣體的壓強一般在1~10 MPa,以抑制Si3N4在高溫燒結過程中的分解和失重,保證制備出的材料的致密度。Yokota 等[24]使用高純度β-Si3N4粉末研究了晶格中的雜質和微觀結構對燒結Si3N4陶瓷的熱導率的影響。通過加入質量分數8%的Y2O3和1%的HFO2,在1 900 ℃氣壓下燒結8 h 和48 h,對燒結樣品中松散的Si3N4晶粒進行化學分析,發現粗晶粒的雜質少于細晶粒。氧是晶粒中的主要雜質,在晶粒生長過程中逐漸減少。而隨著晶格中雜質的減少,熱導率從88 W/mK(8 h)增加到120 W/mK(48 h)。

2.3 SPS

SPS 方法是將粉末放入模具后加到模具上的脈沖電流產生極快的升溫速率,使Si3N4的α→β 的相轉變可以很快完成的一種工藝。SPS 方法使得Si3N4材料的燒結變得快速,是燒結速率最快的一種燒結方式。Ntombikazi 等[25]在不同溫度和壓力下,對3 種類型的Si3N4陶瓷體系采用SPS 方法進行燒結,研究了材料的相對密度、微觀結構、硬度和韌性。觀察到Si3N4陶瓷的相對密度隨著燒結溫度、燒結壓力和Y 含量的增加而升高。高致密度樣品的微觀結構中觀察到顆粒大小均勻,進而提高了材料的力學性能。樣品的相對密度為99%,維氏硬度高達1 841,斷裂韌性為8.87 MPa·m1/2。

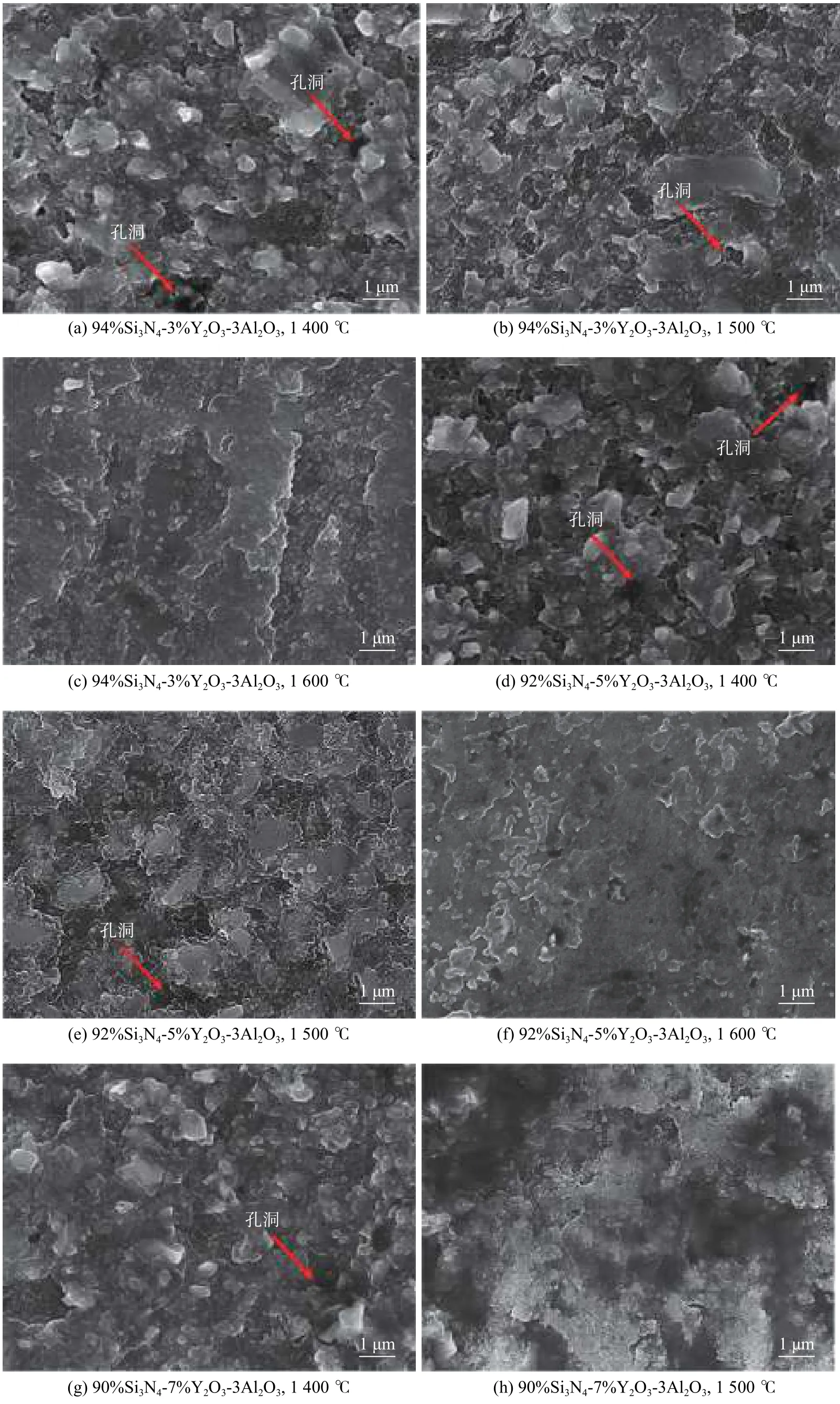

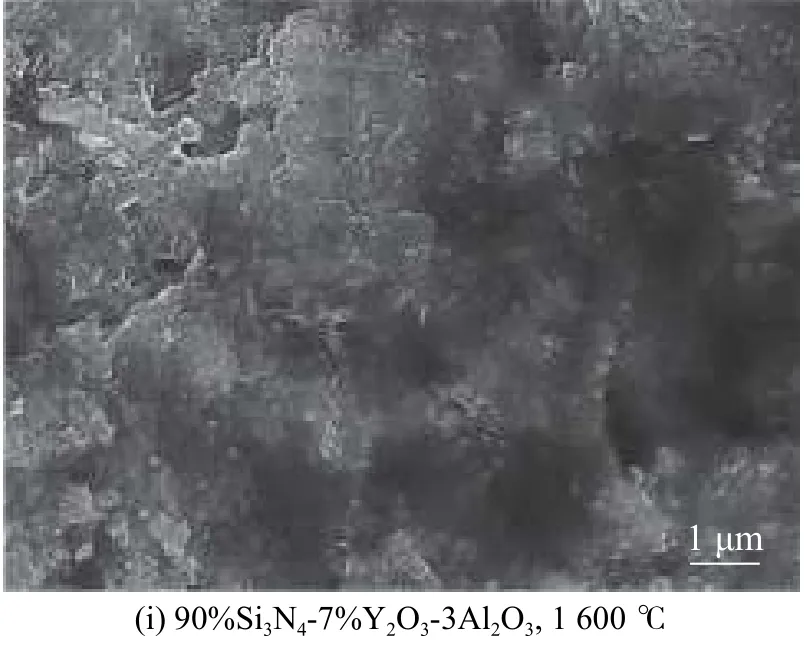

圖3 為含Y2O3和Al2O3不同質量分數的Si3N4在1 400、1 500 ℃和1 600 ℃下SPS 燒結后試樣的SEM 圖。在1 400 ℃時,所有組分的孔隙都在0.5~0.7 μm,這是致密化較差的結果。觀察到的大而圓且未變形的顆粒表明它們沒有很好地燒結,這也是燒結過程早期的典型特征。當溫度升高到1 500 ℃時,未變形的顆粒很少,表明燒結過程有所改善。圖3(h)中孔洞的減少也證實了這一點,表明材料是部分擴散的。當溫度升高到1 600 ℃時,也可以觀察到類似的效果,90%Si3N4-7%Y2O3-3%Al2O3表現出更好的擴散和顆粒結合,氣孔減少。

圖3 試樣的SEM 圖[25]Fig.3 SEM images of samples[25]

2.4 PLS

PLS 方法是將Si3N4粉末和燒結助劑混合,添加聚乙烯醇(polyvinyl alcohol,PVA)等作為黏結劑,在100~300 MPa 冷等靜壓(cold isostatic pressing,CIP)下成型,隨后進行燒結的一種工藝。在燒結過程中將試樣加熱到600 ℃保溫一段時間以除去黏結劑,再升溫到所需的燒結溫度保溫一段時間。PLS 方法是最基本、最簡單的一種燒結工藝。Duan等[26]采用PLS 方法對加三元燒結助劑(TiO2,MgO和Y2O3)的Si3N4在低溫下進行了燒結,研究了燒結助劑對熱導率和力學性能的影響。TiO2-Y2O3-MgO燒結助劑與Si3N4顆粒表面的SiO2反應形成低熔點液相,使得Si3N4陶瓷燒結達到致密。最高抗彎強度為791 MPa,燒結助劑質量分數為12%的試樣在1 780 ℃下燒結2 h,與GPS 方法制備的樣品的性能相當。當燒結溫度升至1 810 ℃時,所得試樣的斷裂韌性均高于7.2 MPa·m1/2。可以通過延長燒結時間和退火工藝來改善導熱性,燒結助劑質量分數為9%的試樣在1 810 ℃下燒結4 h,隨后進行退火,獲得的試樣熱導率高達74 W/mK。

2.5 RS

RS 方法是將高純硅粉與燒結助劑混合之后,通過干壓(dry-pressing,DP)、CIP 等方式成型,在1 400 ℃和N2氣氛下進行氮化8 h,再加熱至所需燒結溫度進行燒結的一種工藝。此方法制備出來的樣品的體積不發生收縮,尺寸精確,能制備形狀復雜的樣品。Zhou等[27]通過RS 方法,將Y2O3和MgO 進行組合用作制備Si3N4陶瓷的燒結助劑。在Y2O3的物質的量濃度為0~5%和MgO 的物質的量濃度為0~8%的條件下,研究了Y2O3和MgO 的含量對Si 粉氮化以及形成的Si3N4材料導熱性的影響。研究發現Y2O3和MgO 的共同使用對實現Si3N4陶瓷完全致密化和實現高導熱性具有重要作用,單一添加Y2O3或MgO 不能制備出完全致密的Si3N4材料。在1 900 ℃下燒結6 h 時,摻雜物質的量濃度為2.5%Y2O3和5%MgO 的樣品獲得128 W/mK 的熱導率,摻雜物質的量濃度為2%Y2O3和4%MgO 的樣品,燒結24 h 后,試樣熱導率高達156 W/mK。

3 Si3N4 陶瓷相關的復合材料

Si3N4陶瓷性能優異,與其他性能優異的材料(SiC、SiCN、TaC、ZrC、ZrB2等)混合制備復合材料,也是一個非常有前景的研究方向。Si3N4陶瓷的脆性較大,可以與其他材料復合改善脆性,提升斷裂韌性。而其他材料不足的性能,如力學性能、抗氧化、耐磨損等,在與Si3N4復合之后也能得到改善。

Suri 等[28]以Al2O3和Y2O3作為燒結助劑,采用PLS 方法制備了Si3N4/SiC 復合陶瓷材料。制備出的復合材料硬度和斷裂韌性分別達到了12.1 GPa 和5.5 MPa·m1/2。Wu 等[29]使用含有質量分數2%B2O3的自合成ZrB2細粉末,以MgO-Re2O3(Re=Y、Yb)作為Si3N4陶瓷的燒結助劑,在1 500 ℃下以HPS 方法制備了Si3N4-ZrB2陶瓷,其中Si3N4和ZrB2晶粒都具有細長且等軸的形態,復合陶瓷的維氏硬度達到了19~20 GPa,斷裂韌性達到了9~11 MPa·m1/2。在相對低溫下(1 500 ℃)制備出了性能高于1 800 ℃或以上制備的Si3N4基陶瓷。

Zhang 等[30]以α-Si3N4、α-Al2O3和MgO 為 原料,采用PLS 方法制備了MgAl2O4-Si3N4陶瓷。在復合陶瓷燒結中原位合成MgAl2O4,改善Si3N4的燒結過程和高溫性能。在1 620 ℃下,添加質量分數30%MgAl2O4的復合陶瓷具有最佳的物理性能、優異的抗熱震性、抗氧化性和太陽能吸收性。

Si3N4陶瓷具有優異的介電性能,但其介電常數仍然不能滿足具有較高介電常數要求的一些透波天線罩材料的使用要求。為此,可以選擇一些具有高介電常數的材料作為Si3N4陶瓷的燒結助劑或制備復合材料,以提升其介電常數。Li 等[2]采用GPS方法制備了不同鈦酸鎂含量的Si3N4基復合陶瓷,研究了復合陶瓷的相組成、微觀結構、力學性能和介電性能。隨著鈦酸鎂含量的增加,Si3N4基復合陶瓷的致密度先增加5%,然后逐漸降低,力學性能先增加后降低。此外,介電常數和介電損耗隨著鈦酸鎂含量的增加而增加。

對于含有質量分數為5%鈦酸鎂的Si3N4基復合陶瓷,其抗彎強度、彈性模量、介電常數和介電損耗分別達到451 MPa,274 GPa,7.65,0.005 6。這些結果表明,鈦酸鎂有利于提高Si3N4基復合陶瓷的力學性能和介電常數。

4 結 論

Si3N4材料具有優異的各項性能,能應用到眾多條件復雜、環境苛刻的場景中,因此Si3N4陶瓷的制備一直是研究的熱點。但是,Si3N4陶瓷的某些性能還不能滿足日漸復雜的工業應用的需求,仍需要對Si3N4陶瓷開展更進一步的研究:(1)Si3N4陶瓷的高熱導率仍然沒有達到理論的高度,可以從新的制備工藝、更有效的燒結助劑方面深入地研究;(2)目前高性能Si3N4陶瓷燒結溫度都在1 700~1900 ℃,以及長達幾十個小時的保溫,使用的原料也是高純Si3N4粉或者高純硅粉,加以各種昂貴的燒結助劑,高性能Si3N4陶瓷的制造成本高的問題極大限制了Si3N4的應用,尋找工藝簡單、低成本的制備方式,也是一個急需解決的方向。