混流式水輪機組蝸殼滲水原因分析與檢修處理

譚 誠

(國網綠源水力發電公司檢修公司,遼寧 丹東 118000)

0 引言

某水電站機組于20 世紀80 年代末期投產發電,為一洞雙機式電站,引水隧洞全長1 592 m,裝有兩臺混流式水輪發電機組,水輪機型號為HL200-LJ-380,設計水頭70 m,最大水頭93.3 m,最小水頭62 m,正常尾水位30.29 m,單機容量為75 MW,運行至今接近30 年。近年某一天發現1 號機組在備用中水輪機層機墩外圍分段關閉裝置附近出現輕微滲水,之后滲水范圍沿順時針方向擴散到水車室門右側,并沿機墩外圓逐漸擴大滲水范圍,約占整個機墩圓周的80%。通過觀察,機組運行中此種現象發生不明顯,甚至消失,機組停機備用后現象反復。由于機組存在很多混凝土預埋管路,無法直觀檢查滲漏點,給原因查找帶來很大困難。

1 原因檢查及分析判斷

機組機墩墻體滲水產生的原因比較復雜,查找起來也相對比較困難,特別是運行年代久遠的老舊機組,其預埋管路因長期受潮、水腐蝕等原因形成砂眼,在其它外部因素的作用下受損而造成滲漏,滲漏水通過混凝土震動裂紋形成的空隙擴散反應,或從蝸殼焊接處裂縫通過已破壞的彈性層密封結構滲漏流出擴散。本文結合該電站缺陷實際的發生情況,綜合機組運行、廠房滲漏情況等各種因素分析,認為該電站出現滲水的主要原因有以下幾個方面:一是機組壓力鋼管段技術供水取水系統中間段有漏點造成滲水,從混凝土縫隙中反滲反應;二是機組長期運行造成混凝土基礎松動,裂紋破壞彈性層原止漏結構,雨季降雨滲水反應或機組尾水位高于水輪機層由尾水反充水造成;三是蝸殼分瓣焊縫、蝸殼與座環連接焊縫、技術供水蝸殼取水管焊縫等部位有裂紋,蝸殼內的水從混凝土縫隙中反滲反應導致積水產生;四是蝸殼測壓管管路中間破裂滲水從混凝土縫隙中反滲反應。為盡快查明缺陷原因,消除設備存在的隱患,進行了如下分析判斷。

1.1 機組技術供水系統滲水分析及判斷

故障分析本著由簡到難的順序,首先從技術供水系統檢查試驗開始。由于該電站設置結構上有調壓井和快速門,可通過關閉快速門的方式切斷蝸殼來水。試驗時將該機組快速門關閉,切斷機組來水源,然后排空壓力鋼管內存水,同時關閉其它技術供水取排水閥門,采用排空壓力鋼管段存水和切斷技術供水等方式,通過反復觀察發現機墩外側滲水全部消失。在此期間,單獨投入機組技術供水,經長時間觀察也未發現滲水現象,初步判斷技術供水系統預埋管路中間無漏點。

1.2 雨季滲水或機組尾水反充水分析及判斷

由于懷疑混凝土間隙裂紋造成止漏結構破壞,并隨著廠房外墻防水破壞導致降雨滲漏到廠房混凝土中反滲水引起機墩出現滲水現象,在降雨期間,曾密切監視機墩外圍滲水變化情況,通過幾次大量降雨觀察,機墩外圍滲水無明顯變化。另外查找并對照圖紙、規程及現場確認,水輪機層地面高程為31.4 m,高于正常尾水位30.29 m,不存在尾水反充水現象,故此判斷此滲水與廠房外降雨反滲水和機組尾水反充水無關。

1.3 機組蝸殼連接焊縫檢查分析及判斷

金屬蝸殼是反擊式水輪機引水部件的重要構件。由于金屬蝸殼是分瓣焊接,并與座環焊接一起,同時機組技術供水蝸殼取水、蝸殼測壓管取水等構件都與蝸殼之間存在焊縫,如焊接工藝水平不高引起堆渣、砂眼或氣蝕破壞等原因都可能引起焊縫裂縫造成滲水,并從混凝土縫隙中反滲產生滲水反應,為此對蝸殼焊縫采取了反滲透檢測、著色探傷檢測和超聲波探傷檢測等方式,檢查所有焊縫是否存在滲漏點。

采取的作法是:利用機組B 級檢修期間,首先排空蝸殼內部積水,待蝸殼干燥后,在機組機墩外圍選擇滲水嚴重的3 個部位,用防火泥圍起約100 mm高水槽,在水槽內加入帶顏色的水,觀察蝸殼內部是否有反滲透的水漬顏色來確定漏水點位置;其次在蝸殼起始段至活動導葉之前段各連接部位焊縫、座環與蝸殼連接部位焊縫進行PT 著色探傷,檢查是否有裂紋;第三對蝸殼所有連接焊縫以及蝸殼和座環連接部位焊縫進行100%全面探傷檢測。通過以上檢測試驗發現有2 根蝸殼測壓管蝸殼連接側有水漬顏色,其他探傷檢測未發現問題,判斷機組蝸殼連接焊縫無滲漏點。

1.4 機組蝸殼測壓管打壓分析及判斷

通過反滲透檢測發現蝸殼測壓管有水漬顏色,初步判斷測壓管中間銹蝕嚴重出現滲漏,并從混凝土縫隙中反滲滲水。為此,對蝸殼全部測壓管進行打壓試驗,進一步進行驗證。先將蝸殼測壓管蝸殼取水側3 根測壓管頭用鋼板焊接封堵,在測壓管另一側打壓0.2 MPa 保持20 min,觀測壓力表發現有2根測壓管壓力保持不住,1 根測壓管正常,故此判斷2 根測壓管存在漏點,由此可以判斷出機組機墩滲水產生的源頭因素,滲水原因查明。

另一根測壓管檢測雖然未發現問題,考慮到機組運行年代較長,該管路也不同程度存在腐蝕現象,且隨著機組投運時間的增長,終究也將會出現滲漏現象,為避免此類現象再次發生,決定將原有的3 根蝸殼測壓管路全部棄之不用,重新考慮規劃蝸殼測壓管的路徑問題。

2 檢修處理方案

由于蝸殼測壓管的特殊作用:一是在機組正常運行時測量蝸殼進口壓力,檢測壓力鋼管末端的實際水頭值;二是在機組甩負荷時測量蝸殼進口處水錘壓力上升值及其變化規律;三是在做機組效率試驗時測量蝸殼進口水輪機上的壓力水頭值;四是在進行機組過渡過程的研究試驗中,蝸殼進口壓力相當于導葉前的壓力,用其和導葉后測點的壓力相比較,可用來確定導葉在一定運動規律下的水力損失情況,所以必須恢復蝸殼測壓管。原蝸殼測壓管路部分管件預埋在混凝土中,現已無法更換處理,只能研究采用敷設明管的方式重新接取新的測量管路路徑。

2.1 設計思路

鑒于測壓管的特殊作用,為保證機組試驗監測功能滿足設備運行需要,經與某設計院溝通并進行設計,采用在蝸殼內部用一根測壓管路代替三個測點的方式進行檢修處理。

首先將原測壓管路蝸殼側腰部和頂部3 根測壓管用6 mm 厚鋼板焊接封堵,做無損探傷檢測無問題,確保焊接后無滲漏。然后按照新設計的測壓管路圖紙進行安裝敷設。測壓管路由測嘴復合件、測壓管、測壓座、閥門、壓力表計等部件組成。

測嘴復合件共設計安裝兩套,由測嘴流線板、測嘴、旋塞、測壓管頭等部件組成。其中一套安裝于蝸殼水平中間線距離原測嘴300 mm 處,管路沿著蝸殼內壁焊接向上至蝸殼頂部;另一套安裝于蝸殼頂部距離原中間測嘴300 mm 處,兩套測嘴的管路沿著蝸殼頂部焊接至蝸殼人孔門上部中間位置。在安裝測嘴復合件時,應將測嘴復合件高度增加,在測點入水口處增加可拆卸旋塞,當水中的臟物堵塞測壓孔時,可拆除旋塞進行處理。

為了提高管路的安全性,測壓管的尺寸應用為Φ15×2.5 無縫不銹鋼管06Cr19Ni10 材質,其它配套部件按照該管路尺寸加工;為增強測壓管的補強效果,在測壓管路出蝸殼處設置測壓座,焊接在蝸殼上,便于管路連接的同時,起到補強的作用。在測壓座后安裝一臺DN50 球閥,并接壓力表計;為避免增加的管路機器流線板的脫落對過流部件可能產生不良影響,采取測壓管設置焊接式夾管、加厚測嘴流線板方式對測壓管路進行整體加固,材料為6 mm鋼板。

2.2 施工流程

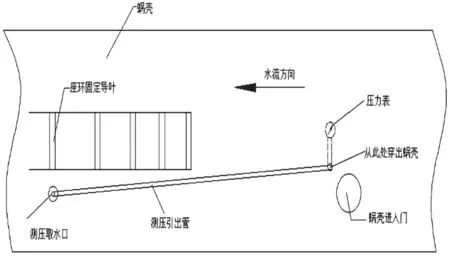

將原測壓管從蝸殼內側封堵,堵板必須打坡口,鋼板厚度不低于蝸殼厚度,焊接完成后磨平,與蝸殼保持同一線型,并進行無損檢測。在上述3 個測點所處的同一斷面上,蝸殼內側下半部中點取一測點,測點位置焊接壓力測嘴(圖1)和流線型盒(圖2),測嘴焊在流線型盒內,通過管路(Φ15 不銹鋼鋼管)沿蝸殼內壁引出至人口門附近,管路根據現場情況應設置一定的坡度,以利于排氣,并穿出鋼管。管道內鋪設的引壓測管通過焊接固定于管壁。穿出的鋼管處內外壁側用水焊焊牢,以防漏水,引出鋼管外側的測壓管連接不銹鋼閥門,閥門的螺紋應符合標準壓力表的螺紋,布置方式見圖3。

圖1 測嘴結構三視圖

圖2 測嘴流線板加工示意圖

圖3 測壓管引出方式布置圖

由上所述,該電站蝸殼內重新設計安裝的測壓管滿足監測試驗要求,將機組原測壓管全部封堵棄之不用,也解決了機組測壓管路滲漏缺陷給機組帶來的危害。施工過程中,由于在金屬蝸殼內作業,腳手架搭設應考慮蝸殼內不規則圓度,同時使用的電源必須有絕緣防護,應設有多級漏電保護等安全防護裝置,滿足安全規程規定的在金屬、潮濕等空間內作業的要求。該機組測壓管路在檢修施工結束后,經過充水試驗測壓管路無漏點,同時在機組正式交付系統后,經過一年多的時間運行觀察,未發現水輪層機坑墻體周圍有任何滲漏水現象,該缺陷至此全部消除。并且在機組檢修后試驗階段,運用改造后的蝸殼測壓管進行壓差測量效果良好。實踐證明,該電站機組蝸殼測壓管滲漏處理的方法是可行的。

3 結束語

投運年代久遠的老舊水電站混凝土預埋管路因銹蝕等原因經常會出現管路滲漏現象,如漏水量過大會給機組運行帶來很大危害,特別是蝸殼測壓管路,大部分管路預埋在混凝土中,設備運行中如出現滲漏后無法處理,檢修中如處理不當也會對機組試驗監測造成很大的不良后果。本文中只列舉了某電站滲漏原因分析及處理的一種方法,僅供水電站出現類似情況借鑒參考。