高摻量粉煤灰凝膠材料圍巖注漿加固技術研究

于耀華

(神華國能集團大南湖一礦,新疆 哈密 839000)

1 工程概況

大南湖一礦位于新疆哈密市哈羅公路89 km 處,主采3#煤層,煤層埋厚平均100 m,強度很低,硬度系數0.66,巷道維護困難。礦井四條大巷布置于3#煤層中,巷道圍巖較為破碎。其永久避難硐室位于輔助運輸大巷與回風大巷聯絡巷之間,硐室頂底板主要由粉砂巖、炭質泥巖及細砂巖組成,整體巖性較為軟弱,。該硐室受礦井開拓及0301 工作面回采兩次擾動影響,3#煤層埋藏較淺,上覆關鍵層薄弱,加之該處巷道硐室密集布置,圍巖應力集中現象明顯,導致該永久避難硐室頂板變形,底鼓明顯,裂隙發育及少量滲水等現象,維護困難[1-2]。

2 注漿工藝設計

2.1 注漿材料選取

根據巷道圍巖松散破碎情況,在選擇注漿材料時應考慮以下因素:漿液的凝固時間適當可調,用以控制漿液的流動范圍;漿材結成實體最終強度高;漿液結實率高,與煤具有良好的粘附性;漿液流動性好,配比容易調節;漿液具有足夠的穩定性;漿液成本低廉,無毒無害無味。常規的化學注漿材料價格較貴,注漿成本較高,而水泥漿液注漿又存在初凝時間較短、注漿深度有限的問題[3-4],因此需要一種新型的性能良好而且價格經濟的礦井注漿材料。

粉煤灰自身理化特性較好,是一種具有較高潛在活性的硅酸鹽材料,可以廣泛地應用到各類建筑材料中。由粉煤灰制備的粉煤灰基低聚物是一種性能優異的膠結材料,通過合理的配比試驗可以配制出滿足相應流動性和強度的礦井注漿材料[5-6]。

大南湖一礦圍巖破碎程度中等,裂隙寬度不大,所以本次設計中注漿材料為粉煤灰-水泥-水玻璃,采用雙液注漿工藝。水泥選用超細水泥,即42.5 普通硅酸鹽水泥+5%的石膏經超細粉磨而成超細水泥。超細水泥可以增加注漿材料的流動性。混合材料選用粉煤灰和礦渣,充分利用資源,降低注漿材料的成本。輔助材料選用高效減水劑(HWR-1)。活性劑選用35~45 Be’,模數為2.8~3.2 的水玻璃。水泥漿液中水灰比為1.0:1~1.5:1,超細水泥中HWR-1 摻量范圍1%~1.5%,在水泥中摻粉煤灰量的范圍為40%~50%。這種配比可以提升漿液的流動性,節約注漿材料的成本,有利于巷道圍巖的加固。

2.2 巷道圍巖注漿參數設計

在本次注漿設計中,主要的注漿加固參數包括:注漿壓力、注漿鉆孔布置及孔深、封孔長度等。

注漿壓力由圍巖滲透性、粉煤灰注漿材料的性能和滲透范圍等確定。根據彈塑性理論,利用Mohr-Coulomb 屈服原則計算得塑性區應力,并結合巷道圍巖破碎及圍巖強度等情況,得到塑性區應力為2 MPa,設計正常注漿壓力為2 MPa。當圍巖裂隙發育嚴重破碎時,注漿壓力不超過1 MPa,當裂隙開度較小時可采用1~2 MPa。當巷道底板需要注漿時,注漿壓力一般要高于頂板和幫部的注漿壓力,一般控制在2.0~3.0 MPa。當采取多次注漿時,第一次注漿終孔壓力一般控制在1.5~2.0 MPa,第二次注漿壓力要高于第一次注漿壓力,一般注漿壓力可控制在2.5~3.0 MPa。

注漿深度的確定主要依據破碎區和塑性區的深度,一般破碎區注漿效果顯著,容易注漿;塑性區裂隙小,應力水平較高,滲透性能差,注漿效果不明顯。所以為保證破碎區圍巖的充分固結,注漿深度應深入破碎區達到塑性區邊緣較合適,利用經驗公式估算裂隙發育半徑

ry=(0.78+1.55γh/σc)×a

式中:γh為巖石體積質量與巷道埋深乘積,反應圍巖應力因素,該礦取25 MPa;σc為巖石強度,巷道圍巖50 m 范圍內巖層平均強度值,取35 MPa;a 為巷道半徑,取1.8 m。

帶入得裂隙發育范圍為3.4 m,井下現場打錨索測試,巷道圍巖變形較大范圍約為2.5 m。為了有助于將注漿材料深入破碎區,提升注漿效果,故在本次設計中,巷道兩幫及頂板注漿孔施工具體參數見表1。

兩幫及頂板的注漿孔,封孔長度一般為0.8~1 m,具體實施時可以根據漏漿情況進行調整。如果漏漿較輕時可以減少封孔長度,漏漿嚴重時,可適當增加封孔長度。

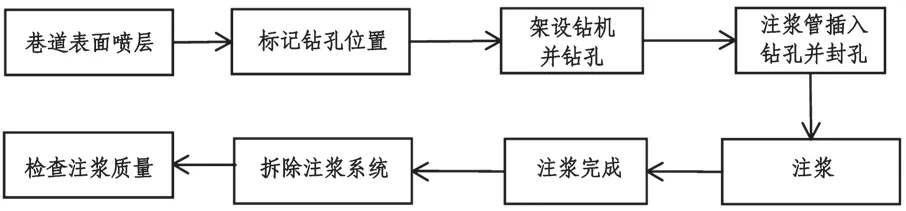

2.3 注漿系統及工藝

井下注漿按粉煤灰注漿材料比例配置好的水玻璃、輔料、粉煤灰和水泥等材料分別先存放于攪拌桶A 和攪拌桶B 中,然后分別向攪拌桶A 和B 中加入粉煤灰注漿材料比例所要求水的量,分別制成漿液A 和漿液B。隨后將A、B 漿液分別通過吸漿管A 和吸漿管B 連接于雙液注漿泵上,雙液注漿泵的出漿管A 和出漿管B 經混合器混合之后,由插入注漿孔的混合管將漿液注入到注漿地點的巷道圍巖中。通過充分的攪拌,粉煤灰與水可以充分結合,更好地傳輸漿液。井下注漿系統如圖1,注漿工藝流程如圖2。

表1 注漿孔施工參數

圖1 井下注漿系統圖

圖2 注漿工藝流程圖

注漿管是巷道圍巖注漿工藝中極為重要的一部分。本次注漿孔插管長度2 m,采用長2 mDN20 鋼管,鋼管前端用套絲機車絲,絲長10~15 mm,前端留100 mm。整個注漿管末端500 mm 均焊上纏繞的細鐵絲,以增加埋放注漿管時棉麻纏繞的摩擦力。在管底焊接球閥接口,接口前端安裝厚度為10 mm的托盤一個,以防止注漿壓力較高時候封堵的棉麻被沖出。注漿管前端剩余部分加工均勻布置的圓形出漿口,出漿口間距設計為200 mm。注漿管外露不得大于100 mm,封孔長度不小于800 mm,纏繞細鐵絲以增加埋放注漿管時棉麻纏繞的摩擦力。注漿管布置如圖3。

圖3 2.5 m 孔注漿管示意圖

3 注漿效果檢驗

通過注漿前后巷道圍巖位移檢測法來進行驗證。采用“十”字布點法對巷道圍巖變形進行觀測,對6~8 月期間觀測點的頂板及上幫、頂底板及兩幫距離進行觀測,測點間距10 m。

為了方便分析數據規律,將所測數據繪制成時間—位移曲線。鑒于坐標范圍的差異,為了能夠體現差異,并且較為明顯地觀察到距離變化和變形速度大小,將變化范圍相近的頂板及上幫距離放在一起,而兩幫和頂底板的距離分別繪制如圖4、圖5、圖6。

圖4 測點注漿前后頂板及上幫距離變化曲線

圖5 測點注漿前后頂底板距離變化曲線

圖6 測點注漿前后兩幫距離變化曲線

通過觀察注漿前后圍巖變化圖,對比圖4、圖5 和圖6 注漿前、中、后三個時期的圍巖距離變化曲線,注漿前巷道的兩幫距離、頂板距離的變化速度都比較大,在注漿后20 多天內距離變化速度有所下降。到注漿后1 個月,由于注漿材料基本全部凝固膠結,將硐室圍巖中的裂隙、破碎帶都填充結合起來,使破碎圍巖形成一個整體,增加了圍巖的強度,硐室的距離變化程度和變化速度均明顯下降。從注漿前后硐室圍巖表面距離逐漸收斂的變化速度可以發現,圍巖的注漿效果非常明顯。

注漿前和剛注漿完成這兩個時間段內,曲線斜率即圍巖的變形速率較大,說明剛注漿一段時間后,由于注漿材料處于凝結階段,未能將破碎圍巖或裂隙等巖層膠結成為整體,從而使其強度變大。對比剛注漿完成和注漿1 個月后這兩個時間段內圍巖距離變化情況,發現曲線斜率明顯下降,而且有逐漸趨于穩定的趨勢。這是由于注漿材料基本全部凝固膠結,將硐室圍巖中的裂隙、破碎帶都填充結合起來,增加了圍巖的強度,使硐室圍巖變形量和變形速度均明顯下降,圍巖狀態慢慢趨于穩定。

4 結論

(1)粉煤灰含量、水玻璃添加比、水固比這三個因素決定了化學反應的反應速率和程度。高摻量粉煤灰注漿材料具有較好的流動性和強度,滿足礦井注漿材料的要求。

(2)在礦井注漿作業中對圍巖的加固膠結過程可以分為初始原巖階段、膠結過渡階段、加固穩定階段這三個階段。其中膠結過渡階段受礦井環境影響較大,高摻量粉煤灰注漿材料能夠充分地滲透入破碎圍巖的裂隙中并與之進行充分的膠結,增加圍巖完整性,提高圍巖的承載能力。

(3)注漿效果隨地質條件和施工工藝差別而有所不同,對于裂隙較小且發育方向復雜的圍巖環境,會出現注漿材料不能很好地進入破碎帶和裂隙導致即使加固后仍有圍巖變形的趨勢。對于注漿時不易注入,影響注漿效果的點,可以通過減小注漿孔間距,使裂隙等盡量連通,以增加注入量,或是調整注漿孔角度等方式來達到更好的注漿加固效果。