大斷面煤倉施工及支護技術應用

何 明 李云飛 張 月

(1.平煤神馬建工集團有限公司,河南 平頂山 046700;2.山西柳林興無煤礦有限責任公司,山西 呂梁 033300)

1 概況

山西柳林興無煤礦有限責任公司井底煤倉開口處的上方為膠帶運輸機機頭硐室,下方為主斜井井筒,南側為南回風大巷,北側為北回風大巷,均已施工。井底煤倉為巖巷及半煤巖巷,從上至下揭9、10 號煤層,9、10 號煤層尚未開采,與上組煤掘進巷道距離較遠,對掘進巷道無影響。

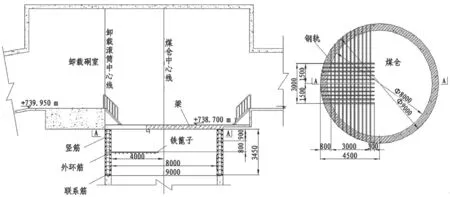

井底煤倉上口底板標高+739.95 m,煤倉裝卸載硐室頂板標高+709 m,煤倉設計總深度為31 m。煤倉主要分為上部鎖口、倉體、下漏斗三部分,其中上部鎖口及倉體為圓形斷面,上部鎖口深3.45 m,倉體深度為20.4 m,設計半徑為5.45 m;下漏斗設計為不規則圓變斷面,由倉體R掘=4500 mm 斷面逐漸變為連接處R掘=3850 mm 圓形斷面,設計長度為5.629 m。卸載硐室已掘進完畢。

2 施工工藝

井底煤倉施工采用正掘下行光面爆破施工工藝,溜矸孔排矸,提升選用JYB-60(90 kW)絞車,配1 m3吊桶進行人員物料提升。

(1)首先按照設計在膠帶機頭硐室內標出煤倉開口的準確位置,沿煤倉中心線用反井鉆機先用Ф180 mm 鉆頭與煤倉裝卸載硐室(已施工)貫通,再更換為Ф1500 mm 鉆頭上行貫通,作為溜矸孔,方便煤倉掘進時進行通風、排水、排矸。

(2)溜矸孔施工完后,采用松動爆破施工工藝對煤倉上口基礎進行起底,起底深度為1.25 m,即掘進至標高738.55 m,起底斷面為圓形,半徑為5.5 m。

(3)煤倉上口基礎施工完后施工煤倉上鎖口,采用全斷面光面爆破施工工藝,掘進深度為3.75 m,煤層上鎖口按給定的煤倉中心線進行施工,上鎖口半徑為5.0 m。

(4)煤層上鎖口施工完且支護完后,繼續施工煤倉倉體,施工深度20.414 m,掘砌段高1.25 m,采用組合鋼模板,并利用混凝土進行澆筑。

(5)待倉體施工完畢后,漏斗部分一次掘成,下漏斗深度為5.629 m,漏斗采用小斷面擴刷的方式進行掘進,下漏斗與主斜井貫通后貫通口半徑縮小為3.85 m。

(6)在施工過程中及時進行錨網支護,保證施工過程井幫安全。煤倉漏斗及溜煤口澆筑時,利用鋼管按照漏斗形狀支設漏斗模支架,鋼管橫豎間距1 m,采用厚50 mm、寬度300 mm 的大板為模板,支模完成、校正無誤,邊支模邊澆注,澆注時要對稱分層入模。

(7)煤倉在施工過程中利用已鉆好的鉆孔溜矸,在煤倉下口安裝一臺P-60 耙裝機耙碴,并利用在主斜井井筒及等候室安裝的兩部皮帶轉載,將碴運至軌道大巷內的皮帶上。

(8)倉身刷大之前,溜矸孔內設一根直徑為18.5 mm 鋼絲繩,下端垂鋼軌橛子,上頭系在牢固的位置上,下頭有一部分余繩,當溜矸孔有堵矸時,可及時上下聯系,用90 kW 絞車拉動鋼絲繩,把溜矸孔疏通,下部人員必須站在安全地帶操作,以防矸石落下傷人。

(9)在煤倉上硐室安裝一臺JZC350 型攪拌機,并利用溜灰管進行煤倉混凝土澆筑,溜灰管采用Ф108 mm 耐磨鋼編管,共布置一趟,在靠攪拌機一側上鎖口鋼梁上布置1 根Ф18.5 mm 鋼絲繩,溜灰管固定在鋼絲繩上,每隔2 m 用卡扣與鋼絲繩綁扎在一起。

3 煤倉支護工藝

3.1 煤倉上鎖口支護

(1)煤倉上鎖口采用雙層鋼筋網砼支護。首先在同一水平打設兩層錨桿,每層不少于10根錨桿,外露500 mm,在錨桿上綁扎一圈橫筋,然后再利用橫筋按間距300 mm 固定堅筋,共計93 根。再按間距300 mm 綁扎橫筋。

(2)鋼筋綁扎完后安設井圈。井圈主要采用14#槽鋼加工而成,共計三層井圈,相鄰兩層井圈之間用14#槽鋼做立柱支撐,井圈半徑為4.5 m。井圈安設后從下往上依次支設木模板,木模板規格為長×寬=1.5 m×1.0 m。為防止木模板變形,在兩層井圈中部位置采用DN40 鋼管加固井圈。

(3)支模完成后從下往上進行澆筑。采用混凝土澆注時應對稱分層澆注,當澆筑高度達1.75 m時,在煤倉左側澆筑面上縱橫布置“井”字型鋼軌,形成漏煤鐵篦子,如圖1。鐵篦子安裝后繼續澆筑直至到上鎖口平面。

(4)澆筑到位后安設臨時鎖口,主梁采用I30a 工字鋼,副梁采用I11 礦用工字鋼,然后鋪設4 mm的螺紋鋼板。在倉體偏中部預留出下放物料口,并安裝能自動掀開的活門,物料口周圍設高度不低于1.2 m 的護欄。留設通風口及爬梯口,爬梯采用直徑不小于18 mm 的鋼筋加工制作。

圖1 煤倉上鎖口支護斷面、平面示意圖

3.2 煤倉倉體支護工藝

(1)煤倉倉體施工完后,對倉體圍巖采用“錨網+混凝土澆筑”進行聯合支護。錨桿采用Ф20 mm×2400 mm 螺紋鋼錨桿,間排距為800 mm×800 mm,每根錨桿采用CK2340 型和Z2360 型樹脂錨固劑各1 卷進行錨固;金屬網采用Ф6.0 mm、規格為2000 mm×1000 mm、網格100 mm×100 mm 的網片,采用壓茬100 mm 搭接,用14#鐵絲間隔200 mm 綁扎。

(2)倉身向下每刷大1.25 m 為一個段高,通過錨網初次支護后,平整底板,鋪設黃砂找平,然后對煤倉倉壁采用立井特制組合模板進行砌筑。模板采用22 塊正常塊及3 塊拆裝塊,相鄰兩段模板采用斜形澆筑孔口的方式進行對接。

(3)模板安裝好后,校正尺寸無誤后澆注砼。在煤倉上硐室的適當位置設置好砼攪拌站,攪拌好的砼經砼管溜下,溜管口處有專人負責移動位置,砼要分層對稱入模,每次澆注高度300 mm,并派專人用震搗器搗固密實。

(4)每次澆筑前,拆除上段模板,然后立模板、使用撐木穩固模板、校模后澆筑,澆筑至撐木位置時拿掉撐木。當煤倉施工到最后4.0 m 時,提前用木垛將煤倉下部墊起,防止塌陷、下沉。

3.3 下漏斗支護

(1)下漏斗采用“支模澆筑+鋪設鋼梁”聯合支護。利用鋼管按照漏斗形狀支設漏斗模支架,鋼管橫豎間距1 m,采用厚50 mm、寬度300 mm的大板為模板,支模時木板與煤倉壁成30°支設。

(2)下漏斗支模完成后,在距卸料口0.5 m 處采用架棚的方式平鋪一排槽鋼,槽鋼長度為13 m,寬度為22 mm,在卸料與槽鋼之間同樣支設雙層鋼筋網,并進行混凝土澆筑。

4 結 語

截至2020 年4 月,下組煤井底煤倉掘進施工到位,施工周期為18 d,通過實際施工及支護效果來看,與傳統鉆機反掘法相比,具有顯著的應用優點:

(1)對大斷面煤倉采用正掘下行光面爆破施工工藝,大大提高了煤矸石運輸效率,保證了煤倉施工安全,降低了煤倉支護難度,與傳統工藝相比可縮短煤倉施工周期達4.5 d。

(2)下組煤井底煤倉采取聯合支護工藝后,保證了煤倉圍巖整體穩定性,通過后期實際應用效果來看,未出現因煤流沖擊作用導致煤倉壁破碎、垮落現象。