新型封孔技術在順層鉆孔瓦斯抽采中的應用

徐永吉

(晉能控股煤業集團寺河煤礦二號井,山西 晉城 048019)

1 引言

煤礦瓦斯是我國燃氣能源的重要資源之一,瓦斯抽采過程中,鉆孔的封孔技術是影響瓦斯抽采效果的重要工藝程序,封孔技術不佳會導致瓦斯氣體泄漏、采氣濃度低、含量少等結果。因此,合理引入新型封孔技術提升鉆孔瓦斯抽采效果至關重要[1-3]。

何奇等[4]依托于大慶油田喇嘛甸區塊儲層高滲透油層開采項目,提出使用鎖孔成膜封堵劑技術成功將工程現場的防漏成功率提高了9.3%,引入該技術有效保護了儲層的安全性。郭煜[5]基于四川龍灘煤礦瓦斯災害嚴重現狀,指出該地區煤質裂隙發育,并通過采用兩堵一注帶壓的封孔方案,成功實現了該煤礦的瓦斯治理目標。馮亮亮[6]指出采用定向水力壓裂技術能夠有效克服傳統鉆孔模式的問題,并依托于古書院煤礦項目成功驗證了該方法的可行性,有效克服了鉆孔漏氣問題。

綜上所述,現有研究主要是從鉆孔技術、封孔技術等角度解決瓦斯抽采過程鉆孔漏氣的問題,且較少涉及到順層鉆孔瓦斯開采。然而,在順煤層鉆孔開展瓦斯抽采過程中,受礦山壓力影響鉆孔容易變形破壞進而導致瓦斯氣體泄漏。因此,本文提出一種新型封孔技術并將其成功應用于寺河煤礦二號井煤礦瓦斯開采中,有效提升了該煤礦瓦斯抽采的效率。

2 工程背景與抽采現狀

2.1 工程背景

本次研究依托于寺河煤礦二號井煤礦瓦斯抽采工程,該煤礦設計生產能力為100 萬t/a,采用傾斜式長壁采煤法進行開采,主采煤層為穩定煤層,實測瓦斯含量達6.85 m3/t,瓦斯壓力在0.2~2.8 MPa范圍內。煤層頂板巖層分布有泥巖、砂巖等,底板巖層主要為砂質泥巖。

2.2 原封孔技術

煤礦抽采鉆孔原采用直徑50 mm、長度2 m 的PVC 管進行抽采,并利用聚氨酯倒入封孔帶后快速送入鉆孔進行順層鉆孔封孔,統計得到該煤礦某工作面上的4 個埋深均為60 m 鉆孔的瓦斯抽采純量數據,并繪制抽采瓦斯純量-抽采時間曲線如圖1。由圖1 可知,4 個鉆孔的抽采瓦斯純量均隨著抽采時間而不斷減小,且減小速率越來越慢,二者之間符合指數函數關系。在開采初期,4 個鉆孔的抽采瓦斯純量分別為0.047 m3/min、0.065 m3/min、0.040 m3/min 和0.024 m3/min,而在開采進行到10 d 以后,各鉆孔的抽采瓦斯純量均下降到0.02 m3/min 以下,其中744號鉆孔的抽采純量已經接近于0。由此可見,采用原聚氨酯封孔技術封孔效率低,漏氣情況嚴重,瓦斯抽采效果差,需要采用新的封孔技術進行封孔工作。

圖1 原封孔工藝下抽采瓦斯純量隨抽采時間變化關系

3 新型封孔技術

3.1 抽采漏氣規律

在順層鉆孔進行瓦斯抽采時,受圍巖性質、鉆孔工藝、礦山壓力及封孔技術等多重因素的影響,會出現不同的瓦斯氣體泄漏情況。根據現場調查情況結合巖石力學與工程的基本理論,發現順層鉆孔瓦斯抽采主要存在以下3 種氣體泄漏形式:

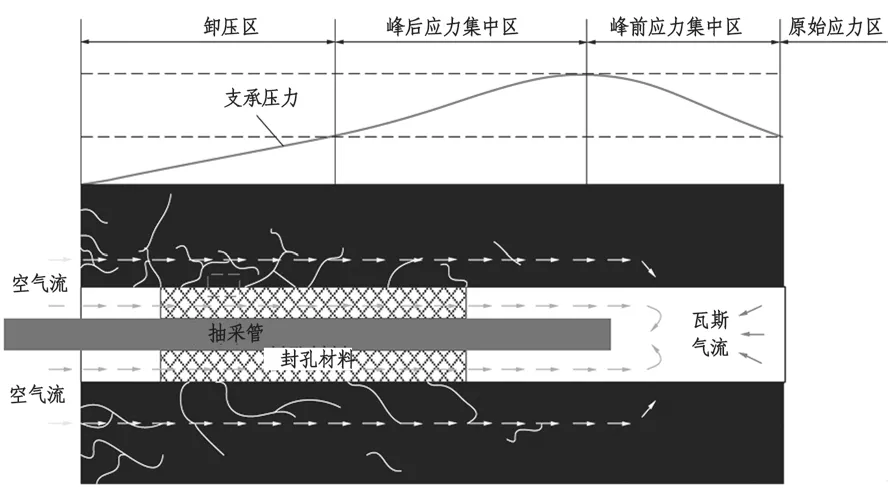

(1)破碎圍巖漏氣。圖2 為順層鉆孔瓦斯抽采氣體流動圖,由圖可知,在順層鉆孔形成后,由于開挖造成鉆孔周圍圍巖出現松動、破碎現象,按照巖石力學理論[7-8],此時圍巖可劃分為破碎區、塑性區以及彈性區。圍巖破碎區是造成氣體泄漏的主要原因,需要及時利用封孔材料對裂隙進行封堵。如果出現裂隙封堵不及時、裂隙封堵不充分或鉆孔封孔深度不夠等情況,高氣壓下瓦斯會順著煤體裂隙流出,導致瓦斯開采效果不佳。

(2)鉆孔壁與封孔材料貼合差。在礦山壓力的持續作用下,鉆孔圍巖會發生持續的蠕變變形,如此時鉆孔壁與封孔材料的粘結效果較差,會導致鉆孔壁與封孔材料之間出現間隙,進而導致外界空氣進入鉆孔,導致鉆孔漏氣。

(3)封孔材料漏氣。結合圖2 可以看出,在封孔材料漏氣情況下,空氣將會從外界進入瓦斯抽采管,導致所采的瓦斯氣體濃度降低,瓦斯抽采效果差。封孔材料漏氣是由很多因素導致的,如封孔材料質量不佳、操作失誤等,因此,需要嚴格把控封孔材料質量檢測及施工環節,有效提升瓦斯抽采效率。

圖2 順層鉆孔瓦斯抽采氣體流動

3.2 封孔原則

基于上述順層鉆孔漏氣規律及原因分析結果,結合煤層封孔工藝技術及要求,提出順層鉆孔瓦斯抽采封孔基本原則如下:

(1)鉆孔破碎圍巖封堵優先原則。在順層鉆孔瓦斯抽采過程中,圍巖在開挖過程中遭到擾動破壞,且礦山壓力作用下圍巖會持續產生蠕變變形,加劇了圍巖的破壞程度。破碎圍巖是順層鉆孔瓦斯抽采時發生瓦斯泄漏的最主要的原因,因此進行封孔時需要遵守鉆孔破碎圍巖封堵優先原則。在進行鉆孔圍巖破碎區封堵時,首先需要根據巖石力學相關理論,在考慮鉆孔直徑、圍巖力學性質的基礎上采用合理的計算方法得到鉆孔的卸壓直徑。

(2)鉆孔封堵深度優化原則。鉆孔圍巖卸壓區和峰后應力區是發生氣體滲漏的主要原因之一,由于該區域煤巖已經破壞,巖石內部裂隙發育強烈,因此,鉆孔封孔深度應綜合考慮到圍巖卸壓區和峰后應力集中區。

3.3 封孔工藝優化

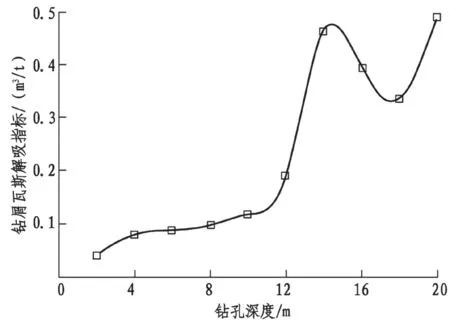

由原聚氨酯封孔技術下抽采瓦斯純量-抽采時間曲線(圖1)可知,該封孔工藝技術的封孔效率較低,因此需要采用新的封孔工藝進行優化。由于聚氨酯滲入煤體效果差、無法有效封堵,因此考慮采用SRS-II 型高強微膨脹型速凝封孔材料。該材料具有粘結力強、凝結速度快、滲透性好等特殊優勢,且凝結后可使用壽命長,能夠有效封堵圍巖裂隙。為進一步獲得有效的封孔深度,在該工作面附近打鉆獲得不同深度條件下煤屑瓦斯解吸參數變化規律圖如圖3。由圖3 可知,鉆孔煤屑瓦斯解吸參數整體隨深度呈不斷增加的變化趨勢,但在鉆孔深度為11 m 時出現曲線斜率驟然增大趨勢,因此可以判定圍巖卸壓區的范圍在11 m。因此可見,需要保證鉆孔封孔深度在11 m 時才能保證瓦斯抽采效果。

圖3 鉆孔煤屑瓦斯解吸參數隨鉆孔深度變化趨勢

3.4 優化效果

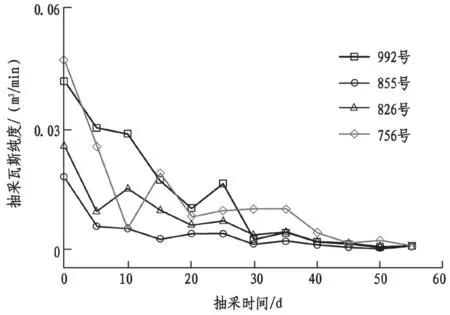

選擇與原封孔工藝相同深度的鉆孔展開研究,得到4 個鉆孔的抽采瓦斯純量隨抽采時間變化關系如圖4。由圖4 可知,抽采瓦斯純量與抽采時間之間整體呈指數函數變化關系,即抽采瓦斯純量均隨著抽采時間而不斷減小,但減小速率越來越慢,這與原封孔工藝下抽采瓦斯純量-抽采時間曲線變化規律基本一致。在開采初期,4 個鉆孔抽采瓦斯純量分別為0.043 m3/min、0.019 m3/min、0.025 m3/min和0.046 m3/min,而在開采進行到10 d 以后,各鉆孔的抽采瓦斯純量均下降到0.02 m3/min 以下,其中744 號鉆孔的抽采純量已經接近于0。

進一步對比采用新型封孔技術前后瓦斯抽采效率,考慮到不同鉆孔的初始瓦斯含量不同,因此選擇初始抽采瓦斯純量相近的兩個鉆孔進行比較。選取880 號鉆孔(原封孔工藝)和992 號鉆孔(新型封孔工藝)展開對比,兩個鉆孔的初始抽采瓦斯純量分別為0.047 m3/min、0.046 m3/min,當抽采時間達到20 d 時,不同封孔工藝下的抽采瓦斯純量分別為0.003 m3/min、0.008 m3/min。采用新封孔工藝后鉆孔的抽采瓦斯純量較原工藝提升近167%,因此可見,新型封孔技術在順層鉆孔瓦斯抽采中取得了良好的提升效果。

4 結論

為提升我國煤礦順層鉆孔瓦斯抽采效果,本文依托于山西省晉城寺河煤礦二號井煤礦瓦斯抽采工程,展開了順層鉆孔氣體泄漏規律以及新型封孔技術瓦斯抽采工程應用研究,得出如下結論:

(1)順層鉆孔瓦斯抽采泄漏主要是由破碎圍巖漏氣、鉆孔壁與封孔材料貼合差和封孔材料漏氣三個原因導致的,因此需要遵循鉆孔破碎圍巖封堵優先和鉆孔封堵深度優化原則。

(2)抽采瓦斯純量均隨著抽采時間而不斷減小,但減小速率越來越慢,抽采瓦斯純量與抽采時間之間整體呈指數函數變化關系;采用高強微膨脹型速凝封孔材料進行封孔后瓦斯抽采純量相較原技術提升近167%。

圖4 新型封孔工藝下抽采瓦斯純量隨抽采時間變化關系