預警機任務系統大修工藝流程及關鍵工序研究

張玉波 孫兆兵 紀嚴 胡鳳嬌

摘要:飛機大修工藝是研究如何將飛機分解成各個零部件進行修理后再組裝成整機的方法與過程。本文在介紹預警機大修工藝流程基礎上,對任務系統大修流程進行了詳細研究和分析,并結合我國預警機任務系統試修積淀,給出關鍵工序。可為同類別特種飛機任務系統大修提供參考。

關鍵詞:預警機;任務系統;大修;關鍵工序

Keywords:AWACS;mission system;overhaul;key process

0 引言

飛機大修工藝流程也稱飛機大修工藝路線,是在飛機大修過程中從始至終的實施程序,是從接收飛機進廠開始,經過分解、修理、裝配、調試排故、試飛直至出廠交付為止的一套成熟的、有組織的過程[1]。對于大修廠來說,飛機大修工作既具備通用性又包含特殊性[2],機型、型號、實際構型、技術狀態等差異會直接導致一定數量的大修工作不一樣,也就導致大修工作的耗時、修理深度及工藝流程等有較大差別。

本文以預警機(AWACS)為研究對象,根據相關機型的試修經驗,描述預警機大修工藝流程,分析預警機的核心組成部分——任務系統的大修工藝流程,最后指出任務系統大修的關鍵工序。

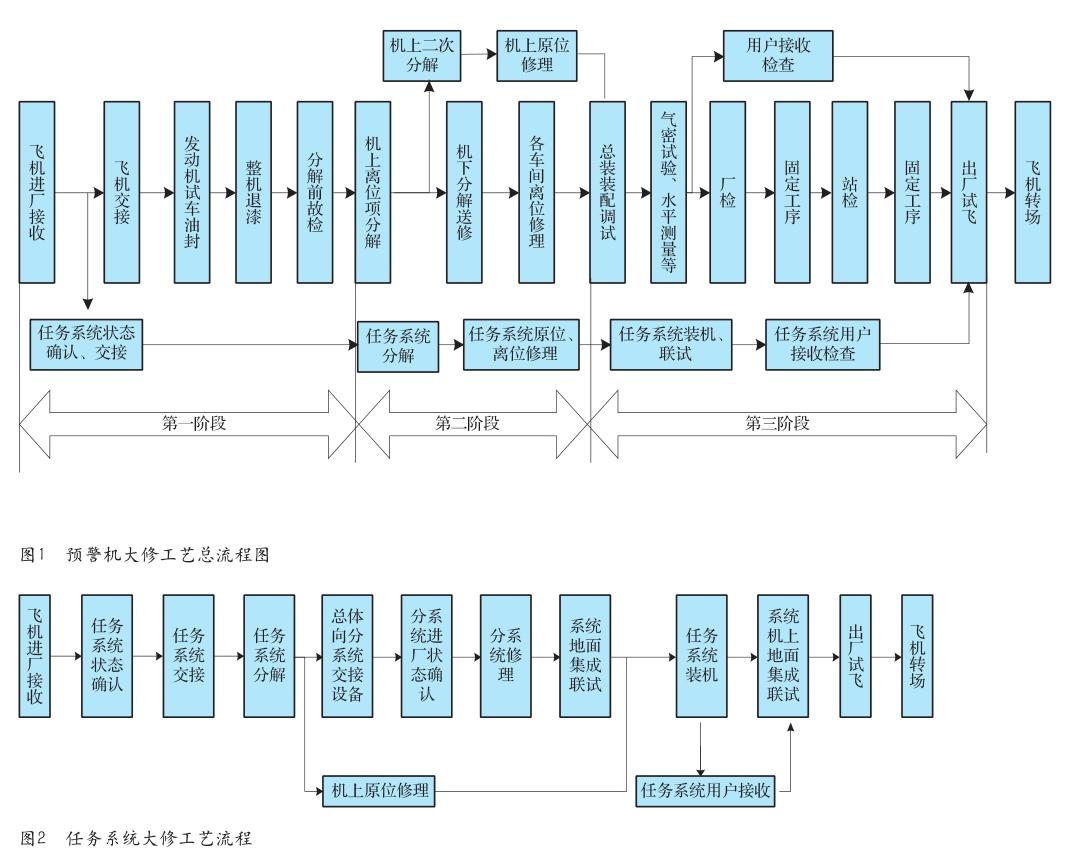

1 預警機大修工藝流程

預警機是現代戰爭中不可或缺的信息化武器裝備,簡單地說,其由載機平臺和任務系統兩大部分組成。預警機大修時應從全機出發,首先,航空裝備大修廠嚴格按照飛機大修工藝流程啟動載機的大修工作;其次,任務系統承修單位根據載機大修工藝流程,制定任務系統大修工藝規程;最后,大修廠與任務系統承修單位統籌規劃,按照工藝合理、生產可行、分工協作、經濟性好的基本原則,共同制定預警機全機大修工藝流程。

預警機的大修總體可分為三個階段進行,第一階段為接機檢查階段。此階段,用戶與大修廠及任務系統承修單位交接飛機,大修廠完成載機固定工序工作,任務系統承修單位完成任務系統狀態確認及接收等工作。

第二階段為修理排故階段。此階段,修理對象在各車間工種、工序之間流轉,大修廠完成載機固定工序工作,任務系統承修單位完成任務系統分解及修理等工作。

第三階段為總裝調試階段。此階段,大修廠完成載機固定工序工作,任務系統承修單位完成任務系統裝機、測試、試驗、機上地面集成聯試及配合用戶接收檢查等一系列工作。

最后,大修廠和任務系統承修單位聯合完成出廠試飛工作。

預警機大修工藝總流程如圖1所示。

2 任務系統大修工藝流程

預警機大修中,載機平臺修理中關注的重點是安全,任務系統大修更關心的是戰技、戰術性能等指標的恢復。

任務系統作為預警機最核心的組成部分,其修理工藝流程包含于整機之中,遵循一套獨立的大修工藝流程。任務系統修理與載機平臺修理同步,其中分解和總裝裝配調試是兩個重要的同步結合點。

從飛機進廠接收開始,任務系統承修單位進行技術狀態確認、簽訂交接備忘等工作項,完成任務系統與用戶的交接;進廠接收階段完成后,依次進行任務系統分解、總師單位向各分系統交接設備、分系統設備轉運、分系統修理、交付總體、系統地面集成聯試等工作項,同步完成機上原位修理項大修工作;載機總裝裝配調試開始,任務系統同步進行裝機、有源無源標校校準、各種測試、系統機上地面集成聯試及出廠試飛等工作項。任務系統修理工藝流程如圖2所示。

3 任務系統關鍵工序分析

完整的工藝流程是由每一個相對獨立的工序串聯組成的。工序是產品、零部件制造過程的基本環節,也是組織生產過程的基本單位,關鍵工序是關鍵特性形成的工序,即產品生產過程中對產品質量起決定性作用、需要嚴密控制的工序[3]。任務系統大修工藝流程中包含入場狀態確認、機上地面集成聯試等關鍵工序。

3.1 入場狀態確認

入廠狀態確認是任務系統大修流程中第一道工序,主要是對飛機任務系統狀態進行摸底。入廠狀態確認包括硬件及軟件技術狀態確認、質量文件狀態確認、各分系統功能及性能的確認、各分系統之間協同功能和性能的確認;同步與用戶溝通關于任務系統日常使用中出現的一些常發性的故障,總結歸納非常態存在的問題,一并作為后續大修的重點方向;最后和用戶簽訂交接備忘錄。

入廠狀態確認階段,任務系統技術人員必須在最短的時間確定系統狀態、故障信息,迅速對系統狀態做出判斷,明確后續修理工作內容,明確基本方向,提出合理可行的大修方案。入廠狀態確認階段是后續修理工作合理進行的基礎,也是修理完成后與用戶交接的輸入條件之一。同時,通過入廠狀態確認,技術人員可以大致了解任務系統在上一個售后周期中的使用情況。

2017年,某型預警機首次進廠大修,任務系統接裝人員根據相關文件進行入場狀態確認,發現存在若干設備履歷文件缺失、某受力結構件底部銹蝕嚴重、多根光纖備用接口損壞、若干設備功能性能驗證異常等一系列情況,單機的狀態確認成為后續修理的重要輸入,同時為一些故障研究、設計優化提供了有效支撐。

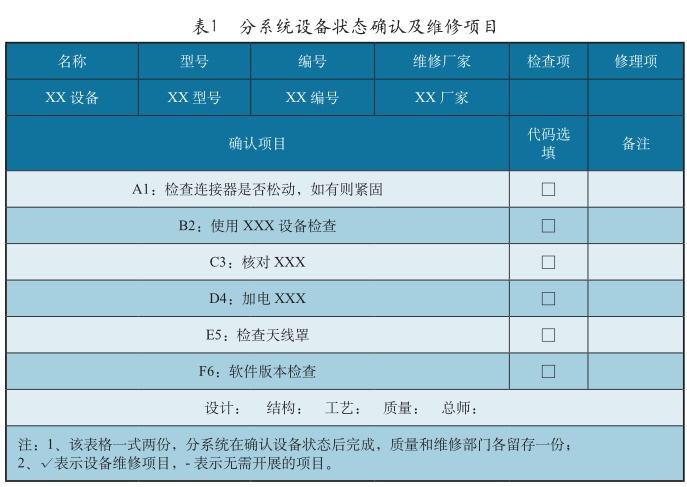

3.2 分系統進廠狀態確認

任務系統包括雷達、導航、指控、通信等分系統,各分系統修理前最關鍵的工序就是分系統進廠狀態確認。分系統修理時,首先,將返修設備安裝在熱模臺上,連接各種監測設備;其次,根據分系統修理完整體系指導文件,對分系統狀態、設備狀態、結構件狀態等進行確認;最終,形成分系統入廠狀態確認報告。該報告包括分系統功能性能、設備檢查情況,線纜、結構件損耗情況。單一設備修理檢測項目、后續維修項及無需修理項等,格式樣表如表1所示。

之所以說分系統進廠狀態確認是關鍵工序,原因在于該工序能對分系統進行狀態摸底,對設備的修理時長、修理項目、修理深度進行確認,能做到視情維修,限定修理范圍,控制實際修理成本,節約修理預算,同時可以避免“修理不足”情況的出現。

某任務系統大修時,LI25MBS型加固服務器承修廠家在進廠狀態確認時發現該設備送顯界面不穩定,出現黑屏、斷續顯示現象,修理技師排除線纜原因后最終確定為該設備上某板卡故障。該設備承修廠對前期修理情況進行總結、研判,已提前采購備件,修理周期未受到影響。

3.3 機上地面集成聯試

機上地面集成聯試是指預警機在總裝裝配調試階段任務系統裝機后進行的系統功能、性能調試及試驗等工作,是預警機任務系統大修地面階段最后一個全狀態確認環節,也是任務系統通過調試必須達到技戰術指標的關鍵確認環節。機上地面集成聯試過程中,需要在地面配套聯試環境中驗證預警機與多種平臺信息間的交互功能。

在機上地面集成聯試工作環節,首先,要求任務系統與載機接口完全正確,在地面電及APU供電情況下滿足任務系統實裝狀態各項調試需求;其次,對任務系統大修后軟件、硬件技術狀態及系統功能、性能的最終確認;最后,確認機上地面集成聯試所達到的技術狀態能否滿足進行出廠試飛的要求。

3.4 出廠試飛

任務系統出廠試飛在載機試飛完成后進行。出廠試飛主要以用戶為主,進行空中供電檢查,載機與任務系統電磁兼容性檢查,任務系統功能、性能檢查驗證,用戶實裝操作,與多種類地面實裝或模擬系統進行配合。

任務系統出廠試飛是關鍵工序的原因有以下幾個方面,第一,可以檢驗其修理后是否達到大修技術要求;第二,可以檢驗全狀態空中實裝環境下系統的運行情況;第三,可以檢驗系統修理后功能、性能是否達到設計指標;第四,是用戶接收檢驗的最后一個環節。

4 結束語

本文針對預警機任務系統大修工藝流程進行探討,描述了任務系統大修的基本主線,對關鍵工序進行重點分析。伴隨我國預警機型號的多樣化,列裝數量將大幅增加,迫切需要對預警機任務系統大修工藝流程及相關技術開展更加深入的研究和探索,優化工藝流程,提高大修質量、效率,降低大修成本、周期。數字化技術已經在飛機產品生命周期中全面應用,大修工藝流程的數字化、可視化、協同化將成為提高任務系統大修能力的重要支撐手段,急需引入。本文對同類型特種飛機任務系統大修同樣具有一定的指導作用。

參考文獻

[1]馬曉樂,馬濤,王宏. 基于網絡圖的飛機大修進度模擬分析[J]. 海軍航空工程學院學報,2016(01):83-88.

[2]陳振,賈曉亮,任壽偉. 飛機大修工藝流程研究現狀與展望[J]. 航空精密制造技術,2017,53(1):38-42.

[3]GJB467-1988 工序質量控制要求[S].

作者簡介

張玉波,高級工程師,主要研究方向為特種飛機任務系統修理。

孫兆兵,高級工程師,主要研究方向為特種飛機任務系統結構總體設計。

紀嚴,工程師,主要研究方向航空裝備修理及管理。

胡鳳嬌,工程師,主要研究方向為航空裝備修理及管理。