碳化硅-金剛石陶瓷的制備及其導熱性能

孫祥運 陳 浩 王順琴 楊 會 海文靜 覃發戀 羅團生 海萬秀 陳宇紅

北方民族大學 材料科學與工程學院 寧夏銀川750021

碳化硅(SiC)陶瓷具有高強度、高硬度、高導熱、耐磨、導電等優異性能,被廣泛應用于航空航天、汽車、電子等領域[1]。在高熱流應用方面,由于高的熱導率(僅次于金剛石)、良好的抗熱震性、低的密度和熱膨脹系數,SiC被認為是極具希望的導熱材料[2-3]。

SiC陶瓷的理論熱導率高達490 W·m-1·K-1[4],然而目前各種方法制備SiC陶瓷的熱導率遠低于這一理論值[1],如化學氣相沉積SiC、單晶SiC、反應燒結SiC和熱壓燒結SiC,其熱導率分別為300~390[5]、300~490[1]、120~170[1]和50~120 W·m-1·K-1[6]。無壓燒結的SiC 陶瓷,其熱導率僅為30~90 W·m-1·K-1[7]。金剛石的室溫熱導率高達2 000 W·m-1·K-1[1],是常用導熱材料的添加劑[8],如Cu-金剛石復合材料[9]。研究表明,熱壓燒結和SPS燒結的SiC-金剛石復合材料的熱導率分別可達到740[10]和354.1 W·m-1·K-1[11]。但熱壓燒結和SPS燒結不適合制備形狀復雜的材料,而無壓燒結可用于復雜形狀的材料[12-13]。

基于SiC和金剛石高的理論熱導率[1,4],本研究中采用無壓燒結制備了不同金剛石含量的SiC陶瓷,研究了金剛石含量對SiC陶瓷燒結性能和熱性能的影響,期望對高導熱SiC材料的制備具有一定的指導作用。0*

1 試驗

1.1 試樣制備

試驗用主要原料有α-SiC(平均粒度為0.9μm)和人造金剛石(平均粒度為1.0μm),純度皆大于98%(w);燒結助劑為氧化鋁(平均粒度為1.0μm)和氧化釔(平均粒度為1.2μm),純度皆大于99%(w)。

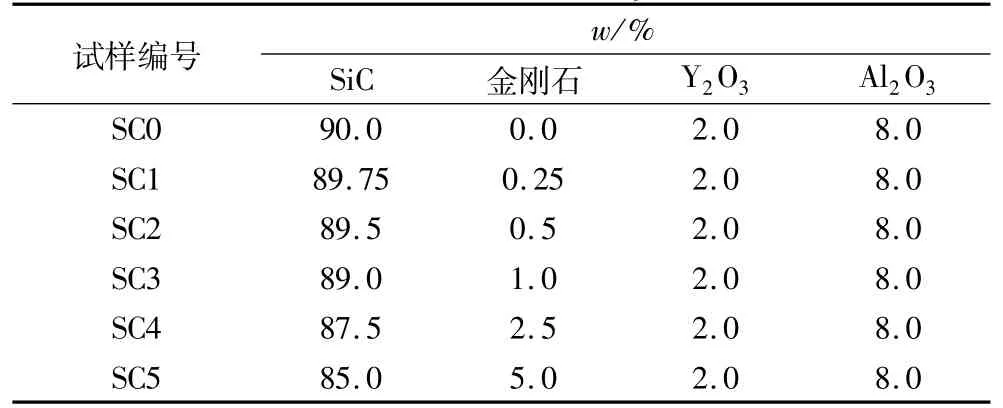

試樣配比見表1。將各原料手動混合2 h,混料時不斷添加無水乙醇,而后于100℃充分干燥,將干燥后3 g粉末裝入φ20 mm的鋼制圓柱模具中,在31.2 MPa保壓5 min,再在橡膠模具中250 MPa保壓1 min,得到了φ20 mm×4 mm的素坯。將素坯置于石墨坩堝中,在氬氣氣氛中進行無壓燒結,先由室溫以15℃· min-1的升溫速率加熱至600 ℃,再以20℃·min-1的升溫速率加熱至1 600℃,而后以5℃·min-1的升溫速率升溫至1 850℃,保溫1 h。

表1 試樣配比Table 1 Formulations of specimens

1.2 性能檢測

采用X射線衍射儀(XRD,丹東浩元)測定物相組成,采用掃描電子顯微鏡(SEM,Zeiss,德國)分析顯微結構。計算SiC陶瓷的燒失率[(燒前質量-燒后質量)÷燒前質量×100%],計算SiC陶瓷的收縮率(直徑方向和厚度方向),計算理論密度。按QB/T 1642—2012測試試樣的顯氣孔率和體積密度,并結合理論密度計算致密度。按GB/T 1966—1996測閉氣孔率。切割為10 mm×10 mm×3 mm的條樣,采用激光閃射法導熱儀(LFA 467,德國,耐馳)測室溫、100、200、300、400和500℃時的熱導率、熱擴散系數和比熱容。

2 結果與討論

2.1 物相組成

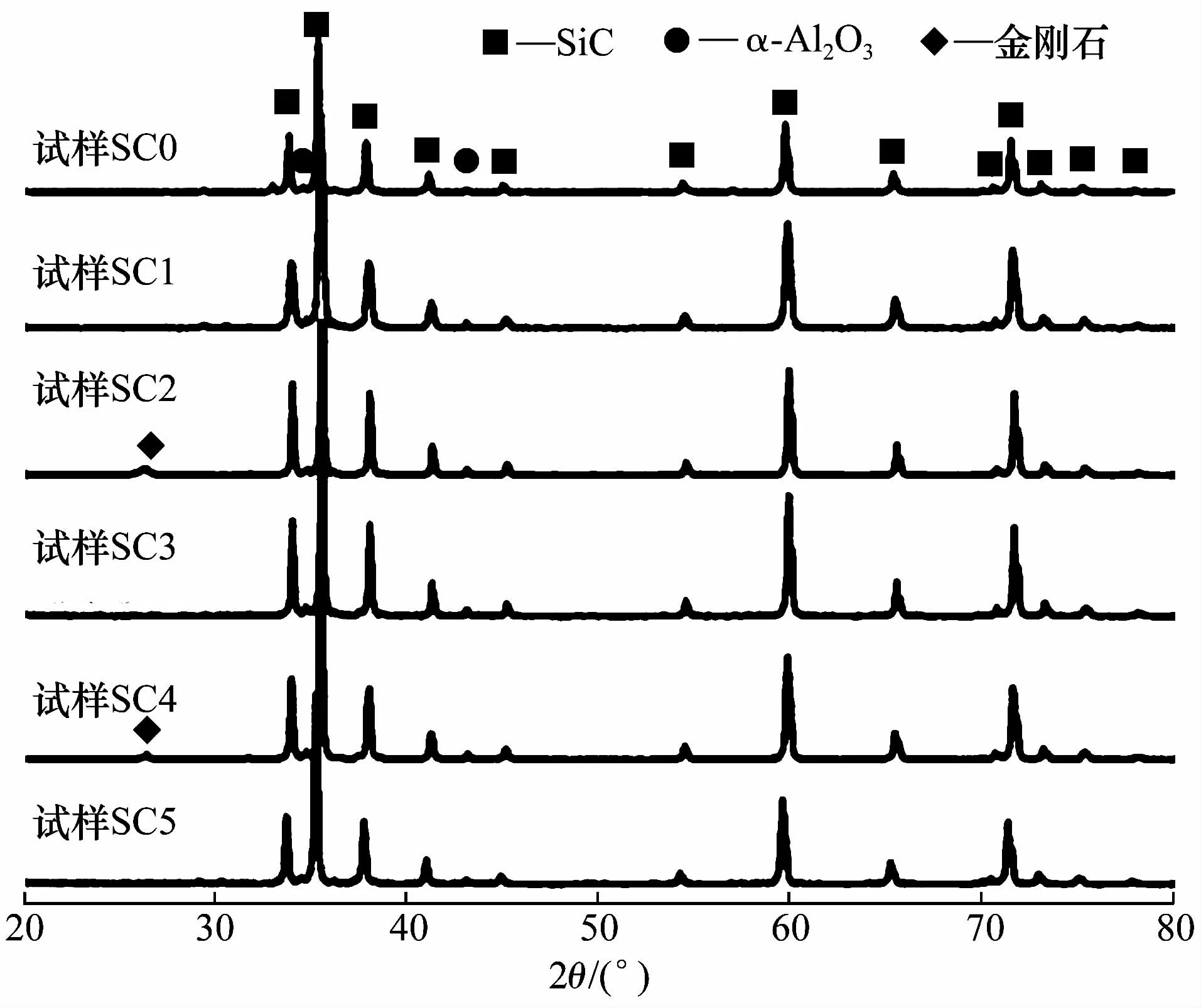

圖1為燒后試樣的XRD圖譜。

圖1 燒后試樣的XRD圖譜Fig.1 XRD patterns of fired specimens

由圖1可見,SiC陶瓷中的主要物相以六方SiC為主,次要物相是α-Al2O3。這主要是因為原料SiC為六方結構的6H-SiC,燒結助劑為Al2O3和Y2O3,在燒結過程中二者能形成低共熔點化合物[12],但由于二者的質量比為4∶1,因而有過剩的Al2O3。

2.2 燒結性

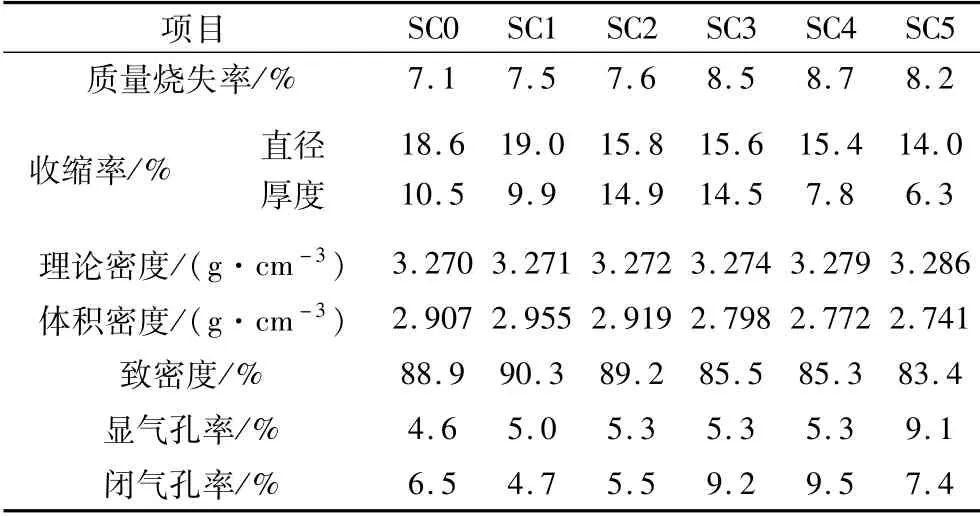

試樣的燒結性能如表2所示。可以看出,引入金剛石后,隨金剛石含量的增大,SiC陶瓷的質量燒失率大體呈現增大趨勢;其直徑的收縮率大致呈現減小趨勢,厚度的收縮率先增大后減小。質量減少的主要原因可能是燒結過程中生成了氣態氧化物[4]。

表2 試樣的的燒結性能Table 2 Sintering properties of specimens

由表2可見,添加少量的金剛石后,致密度略有增大,但隨著金剛石含量的增加,其致密度逐漸減小。添加金剛石后,致密度減小的可能原因是C的引入與原料表面的氧化物SiO2發生反應,除去了氧雜質,促進了致密化;但過多的C引入了大量SiC-C異質界面,熱應力的存在不利于致密化。未添加金剛石的試樣SC0,其顯氣孔率和閉氣孔率分別為4.6%和6.5%,而添加金剛石的試樣顯氣孔率基本保持在5%,但當金剛石加入5%(w)時卻增加為9.1%。添加金剛石試樣的閉氣孔率隨金剛石添加量增大呈先增大后減小的趨勢。

2.3 顯微結構

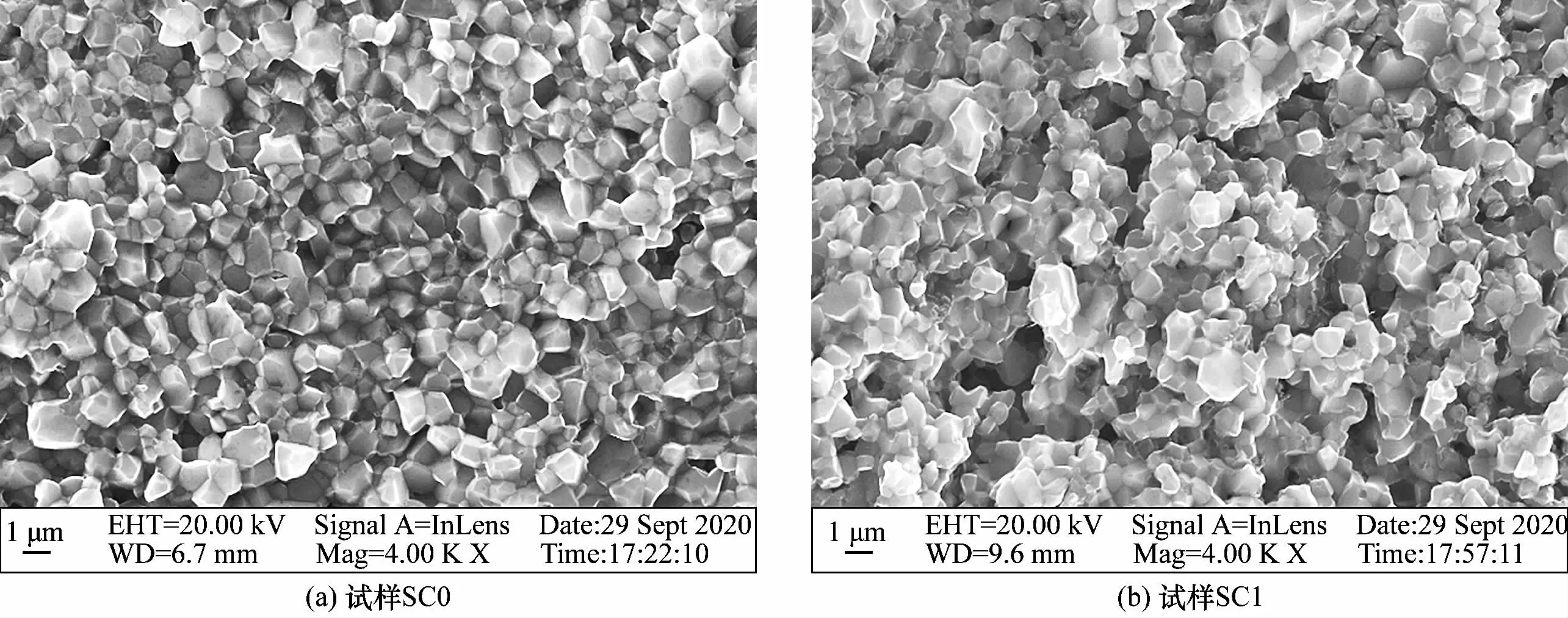

圖2為燒后試樣斷裂面的顯微形貌。

圖2 燒后試樣的SEM照片Fig.2 SEM images of fired specimens

由圖2(a)可見,未添加金剛石的試樣SC0晶粒尺寸約為1.5μm,晶粒呈等軸狀,大小較為均勻,陶瓷內氣孔分布均勻,晶粒的斷裂方式為沿晶斷裂[7]。由圖2(b)至圖2(f)可見,隨著金剛石含量增加,SiC晶粒的平均尺寸先增加后減小,金剛石含量為1%和2.5%(w)時,試樣SC3和SC4晶粒最大,約為2~5μm。金剛石含量為5%(w)時,SiC的晶粒減小至與未添加金剛石的相當。除了等軸狀SiC外,出現了長條狀的晶粒,見圖2(c)和圖2(d)。晶粒的尺寸分布范圍較大。晶粒的斷裂方式仍然以沿晶斷裂為主,但也有少量的穿晶斷裂[7]。

2.4 熱性能

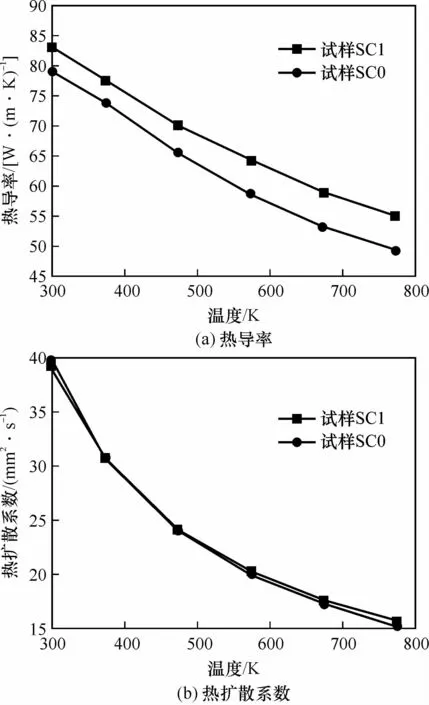

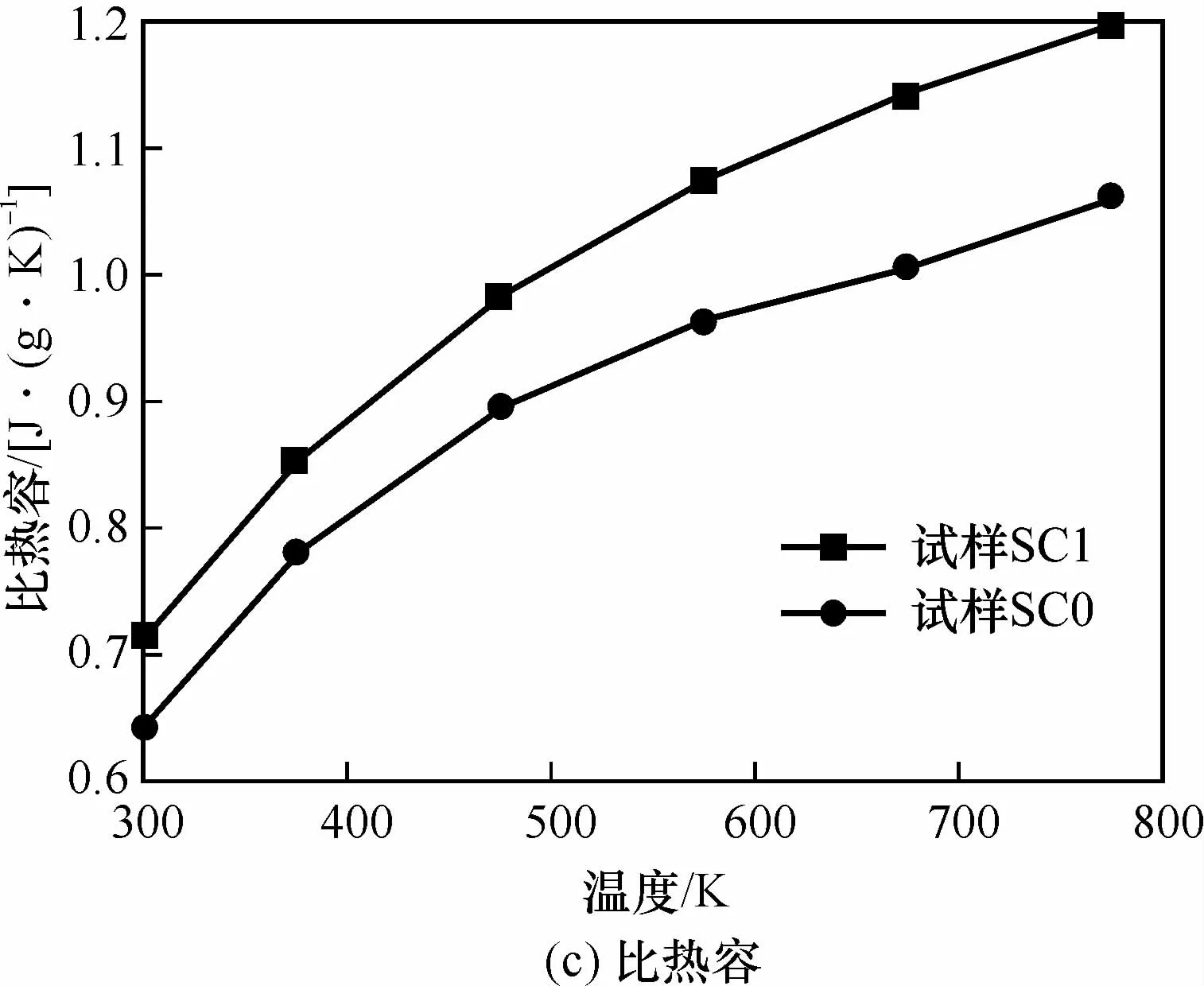

由于試樣SC2至試樣SC5的致密度僅為89% ~83%,因此僅評價了試樣SC0和SC1的熱導率、熱擴散系數和比熱容隨溫度的變化,如圖3所示。由圖3(a)和圖3(c)可見,添加0.25%(w)的金剛石后,試樣SC1比未添加金剛石試樣SC0的熱導率和比熱容明顯增加。隨著溫度的升高,其熱導率均逐漸減小,而比熱容逐漸升高。室溫下,未添加金剛石的SiC陶瓷(試樣SC0)的熱導率和比熱容分別為79.0 W·m-1·K-1和0.64 J·g-1·K-1。由圖3(b)可知,添加金剛石前后,試樣的熱擴散系數基本不變化;隨著溫度升高,試樣的熱擴散系數逐漸減小。

圖3 試樣SC0和SC1的熱導率、熱擴散系數和比熱容Fig.3 Thermal conductivity,thermal diffusion coefficient and specific heat capacity of specimens SC0 and SC1

3 結論

(1)隨金剛石含量(0.25% ~5%,w)的增加,SiC-金剛石陶瓷的致密度逐漸下降,晶粒尺寸先增大后減小。當添加0.25%(w)的金剛石時,試樣性能最好,此時的致密度為90.3%,室溫下的熱導率和比熱容分別為83.2 W·m-1·K-1和0.71 J·g-1·K-1。

(2)隨著溫度的升高,SiC-金剛石陶瓷的熱導率下降,比熱容升高,熱擴散系數減小。