螺母零件上的導管孔鉆夾具的改進設計及創新

錢海燕

(南通開放大學機電工程學院,江蘇南通 226006)

1 加工現狀

1.1 零件結構及工藝現狀

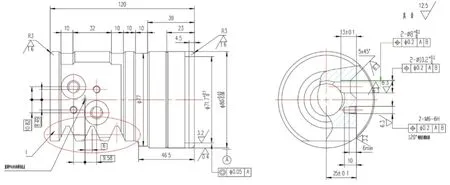

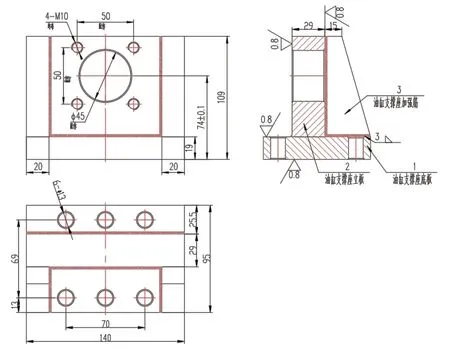

企業批量加工生產汽車上的幾種不同規格的動力螺母,其中之一的零件圖如圖1所示。這幾種螺母的形狀類似,但齒條的模數規格不同,尺寸也有所不同,它們加工的工藝流程基本相同。

圖示零件的材料為20CrMnTi,鉆孔工序的主要加工內容有:

工步1,鉆導管卡螺紋底孔2-Φ5.1 mm,鉆通;

工步2,鉆導管孔 mm,深13 mm;

工步3,鉆導管孔 mm,深22 mm(在原位置上降低進給量鉆孔,防止孔偏);

工步4,攻螺紋2-M6-6H,深7 mm;

工步5,導管孔擴孔 mm,深13±0.1 mm;

工步6,導管孔孔口倒角2-4.9 mm×45°及導管卡底孔倒角1 mm×45°;

工步7,去各處尖角、毛刺。

在鉆導管孔工序中,為了保證導管孔的位置度要求,需要設計專用夾具以保證其加工精度。夾具以螺母零件外表面上齒條的齒定位,在外圓面上手動夾緊。每一個規格的螺母,均設計有一套專用的鉆導管孔夾具。加工時零件的規格改變,就要更換相應的夾具。

1.2 加工存在的問題

1.2.1 夾具頻繁更換。由于不同規格的螺母零件上齒條的模數規格較多,生產時加工所需夾具較多,夾具結構類似但更換頻繁,夾具在機床上的定位找正比較繁瑣,調整夾具占用時間較長。因用于定位的齒是兩外側的齒,中間齒不用于定位,不同規格螺母的兩定位齒間距又不同,在更換夾具時操作工人容易弄錯,造成失誤導致零件報廢。

1.2.2 夾緊裝置不可靠。夾具原設計為手動夾緊,夾緊力大小不易控制,存在工件夾不緊的現象,影響加工精度甚至造成零件報廢,生產效率不高。

2 夾具改進方案

2.1 裝夾方案

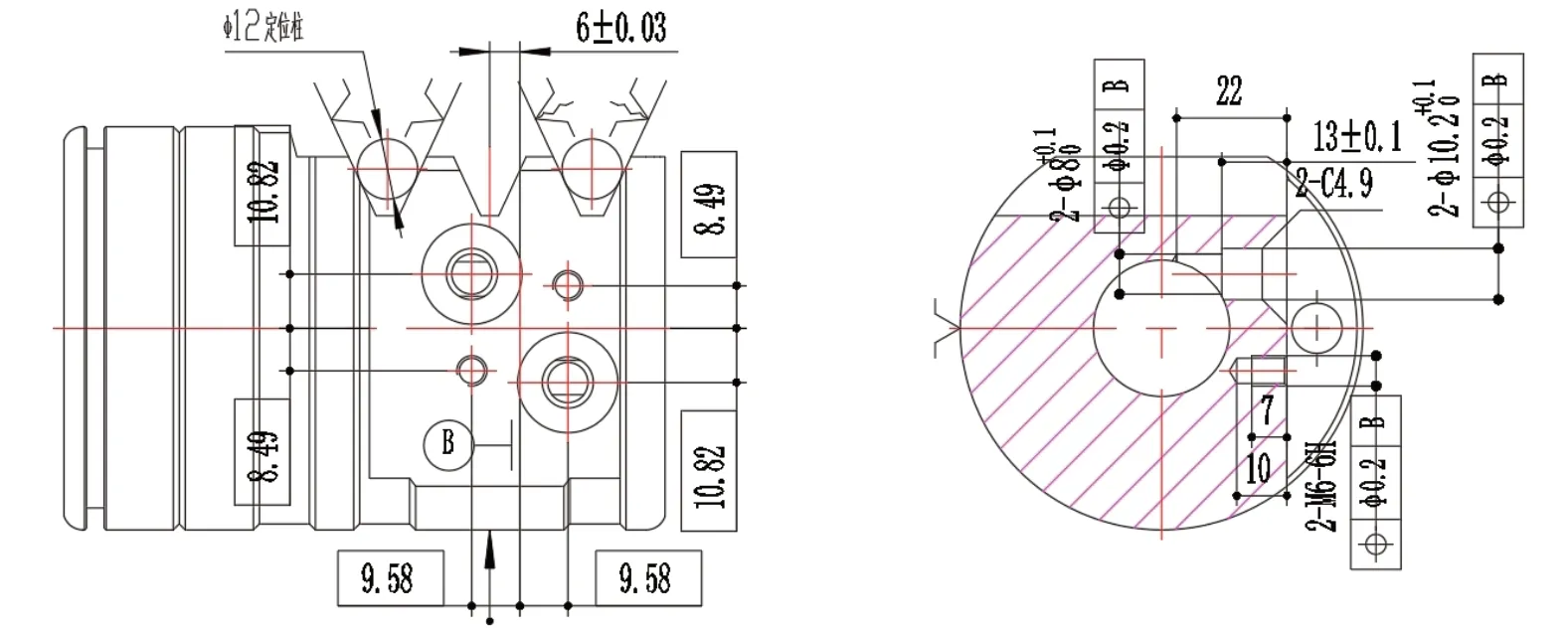

在不改變原有定位方案的基礎上,以齒條的一側齒定位,另一側齒浮動定位,兩定位齒的間距可以微調。這樣就實現了各種規格螺母零件的通用加工,把專用夾具改成為通用可調夾具,解決了夾具數量多、更換時容易出錯的問題。

針對原有的手動夾緊裝置,存在時有操作工人夾不緊工件的現象,分析原因主要是夾緊力的大小不易控制。改進夾緊方案,利用液壓缸的液壓力壓緊工件,通過控制液壓回路的壓力和速度,就可以調節夾緊力的大小,并且可以控制夾緊力在工件加工過程中保持不變。

圖1 螺母零件圖

2.2 夾具總體結構的設計

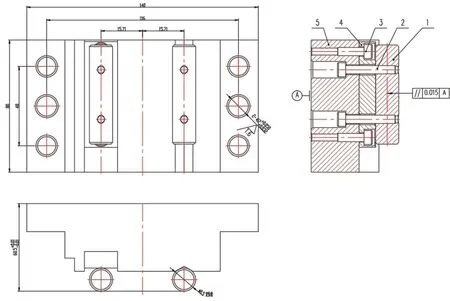

夾具總體結構見圖3,夾具由M050專用液壓油缸、油缸支撐座總成、壓緊頭、底板、調整墊板、定位板總成、定位支撐座總成等組成,通過螺紋連接。

加工過程中鉆導管孔時,把螺母零件裝到夾具上,螺母的齒條貼合定位柱實現零件的定位。液壓缸鎖住后,由安裝在液壓缸頭上的壓緊頭壓緊螺母零件的外圓,實現夾具的夾緊。不同規格的螺母零件,只需要更換夾具上相應的定位板總成和定位墊板,而不必更換整套夾具再重新定位到機床上,大大縮短了夾具的調整時間。

2.3 可調定位裝置

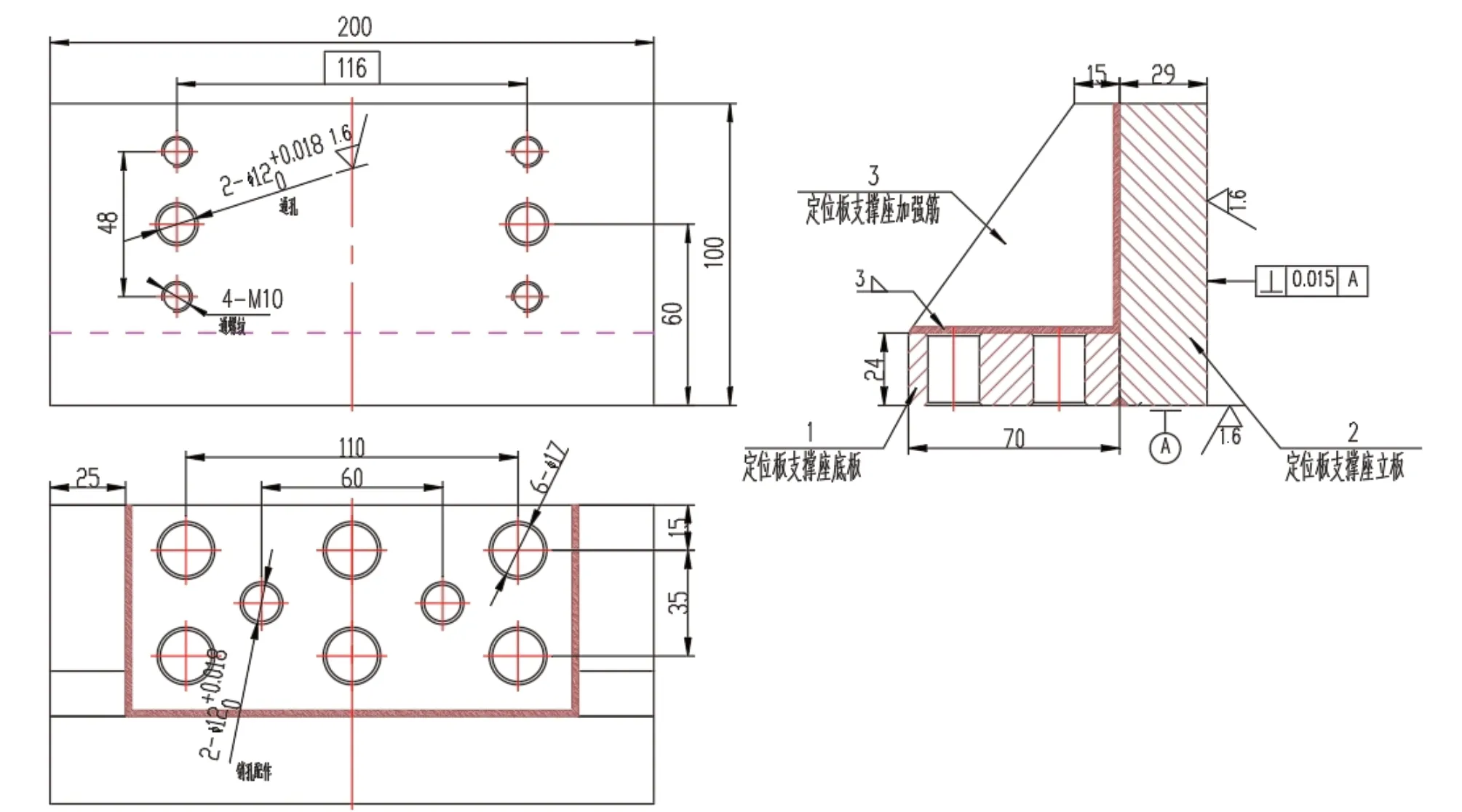

定位板總成由定位柱、墊塊、定位板組成,通過螺紋連接,具體結構如圖4所示。定位板總成可以調整更換,設計制造了不同規格的數套,以適配不同規格的螺母零件加工之用。定位板總成安裝到定位支撐座總成上,由內六角螺釘緊固。

定位支撐座總成由定位支撐座底板、定位支撐座立板、定位支撐座加強筋組成,通過焊接牢固連接。具體結構見圖5。

2.4 夾緊裝置

圖2 定位夾緊方案

圖3 夾具總體結構圖

圖4 定位裝置

圖5 定位支撐座總成

M050液壓油缸需要改進頭部結構,在液壓缸頭上連接一個壓緊頭,液壓缸安裝在油缸支撐座上,由壓緊頭通過液壓缸活塞的運動來實現對螺母零件的夾緊和松開。調節液壓回路的壓力和速度,可得到大小合適而且恒定不變的夾緊力,很好解決了批量加工時工件夾不緊的問題。

油缸支撐座總成結構如圖6所示,由油缸支撐座底板、油缸支撐座立板、油缸支撐座加強筋組成,通過焊接牢固連接。

圖6 油缸支撐座總成

油缸支撐座總成、調整墊板、定位支撐座總成、圓柱銷安裝在底板上,由內六角螺釘緊固,最終組成夾具的夾緊裝置,如圖3所示。調整墊板根據螺母零件的各個規格,制作多件與之相適配。

3 加工效果

使用改進后的可調夾具進行生產,首先減少了夾具的數量。加工不同規格螺母零件時,只需要更換相應的定位板總成和調整墊板,降低了生產成本,也簡化了生產現場的夾具管理工作;其次,減少了操作人員更換和調整夾具的時間,提高了生產效率,加工精度也同時得到了提高。由于采用了液壓夾緊方式,工件的夾緊更可靠了,不再存在工人操作夾不緊的現象,加工質量比以往更穩定。

4 創新與總結

本次專用夾具的改進設計,根據螺母零件的齒條模數和不同尺寸,更換了定位板總成和定位墊板,更換加工零件時無需更換整套夾具,成功將原有的專用夾具改進成為通用可調夾具,多規格加工通用范圍較大,適用于多品種、小批量生產中。同時,減少了生產所需夾具的數量,減少了更換調整夾具的設計,有效降低了生產成本。

另外,將手動夾緊部分改成液壓夾緊,這是本夾具設計的創新點,也是企業在自動化加工方面所做的有益嘗試,不僅有效減輕了工人的勞動強度,而且顯著提高了零件的加工精度,保證了生產質量的穩定,被加工零件的尺寸精度一致性較好。

此夾具的成功改進,為今后現代化生產中的夾具設計與應用,提供了很好的思路和應用空間,積累了一定的實踐經驗。傳統夾具與液壓、氣動、電氣等的聯動控制,可提供高效、可靠的夾緊,既節省了工裝成本,同時又顯著提高了生產效率,解決了因操作者人為因素造成用力過度致工件變形或夾不緊工件而報廢的問題。隨著現代先進制造技術的發展,通用可調、液壓輔助定位與夾緊的應用會越來越廣泛。