含氟連鑄保護渣黏度檢測與預測模型

趙忠宇,趙俊學,譚澤馨,屈波樵,崔雅茹

1)西安建筑科技大學冶金工程學院,西安 710055

2)中冶賽迪技術研究中心有限公司,重慶 401120

煉鋼過程熔渣的流動性對精煉反應、制定冶煉溫度制度、渣金傳熱(傳質)以及產(chǎn)品質量控制等均具有重要影響[1?5]。黏度是影響熔渣流動性的主要因素,為此,諸多學者對各類爐渣的黏度影響以及控制機理作出分析,并希望建立一種普遍適用的爐渣黏度模型來預測不同組成的爐渣黏度隨溫度變化[6?23]。其中,對于連鑄保護渣黏度預測模型,應用較為廣泛的有Riboud 模型[21](基于Weymann-Frenkel 公式),Iida 模型[22](基于結晶溫度分析)以及Mills 模型[23](基于光學堿度分析),但各類模型都有一定局限性,尤其對于含氟爐渣的黏度預測結果與實驗檢測值相差較大。對此,Mills指出,這與含氟爐渣的揮發(fā)導致成分變化有關.

本文結合現(xiàn)行連鑄工藝對含氟連鑄保護渣進行黏度檢測,并基于Arrhenius 方程以及非線性回歸分析建立黏度預測模型。通過與傳統(tǒng)黏度模型對比,以及對不同類型含氟保護渣黏度檢測數(shù)據(jù)分析,實現(xiàn)對本次黏度預測模型的有效評價.

1 實驗方法

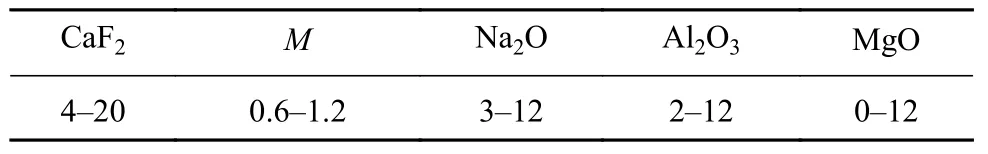

根據(jù)連鑄工藝要求與應用,選定含氟連鑄保護渣成分范圍,如表1 所示,其中M表示爐渣二元堿度,數(shù)值上等于w(CaO)與w(SiO2)之比.

表 1 含氟保護渣成分范圍(質量分數(shù))Table 1 Composition of fluorine-containing mold flux %

采用二次回歸正交設計方案[24],實驗因素(變量)為5,水平試驗次數(shù)為24,星號試驗次數(shù)2×5,零水平試驗次數(shù)為1,實驗次數(shù)共計24+2×5+1=27,分別編號為C1~C27。為對模型有效性及適用性作出評價,對美國物理實驗室及冶金部數(shù)據(jù)庫[25]中含氟保護渣黏度數(shù)據(jù)(M1~M11)以及國內重慶大學材料科學實驗室[26]此前公布的含氟保護渣黏度檢測數(shù)據(jù)(P1~P15)進行分析對比。……