鈦合金切削加工技術研究進展

祁志旭,陳興媚

廣東理工學院工業自動化系,廣東 肇慶 526114

鈦合金作為正在崛起的“第三金屬”,已然成為新技術、新設備不可或缺的金屬材料[1].至二十世紀50年代發展鈦合金材料至今,已被廣泛應用于航空航天、軍事及民用工業等領域,如航天器中的壓力容器、火箭殼體,戰斗機中部分非承力部件的應用及人體硬組織的缺陷、創傷修復等[2].然而,鈦合金的一些物理及化學特性導致了其難加工屬性,相對加工性能也只有45鋼的20%~40%[3],尤其是其切削加工性能與普通金屬(鋁合金、鎂合金、鋼材等)相比存在很大區別.鈦合金的變形系數相比與常規金屬材料而言較小,也使得其切屑與刀具前刀面間的磨損量增加,進而加速對刀具的磨損.鈦合金導熱系數較小,在切削過程中容易使得熱量集中切削刃口附近(最高可達1000 ℃以上[3-4]),在高溫環境下化學活性較大的鈦合金容易出現表面硬化現象,嚴重影響工件質量和刀具壽命.而且,在切削過程中鈦合金與刀具材料容易發生化學反應,較大的切削力和切削溫度使刀具易產生粘結磨損.

隨著對鈦合金切削加工過程的研究,改變工藝過程和切削條件,切削力、切屑形貌、切削溫度和刀具磨損等方面均呈現出其特有的特征和規律[5],這對于鈦合金切削加工技術的發展具有重要的現實意義.目前,國內外學者針對于鈦合金切削刀具、工藝過程、仿真模擬等方面展開了大量的研究工作,并取得了一定的創新性成果.

簡要介紹了鈦合金材料的性能,對鈦合金加工的切削刀具、工藝設計、仿真模擬的研究進行了闡述,并對鈦合金切削加工技術的發展進行了展望.

1 鈦合金材料的基本性能

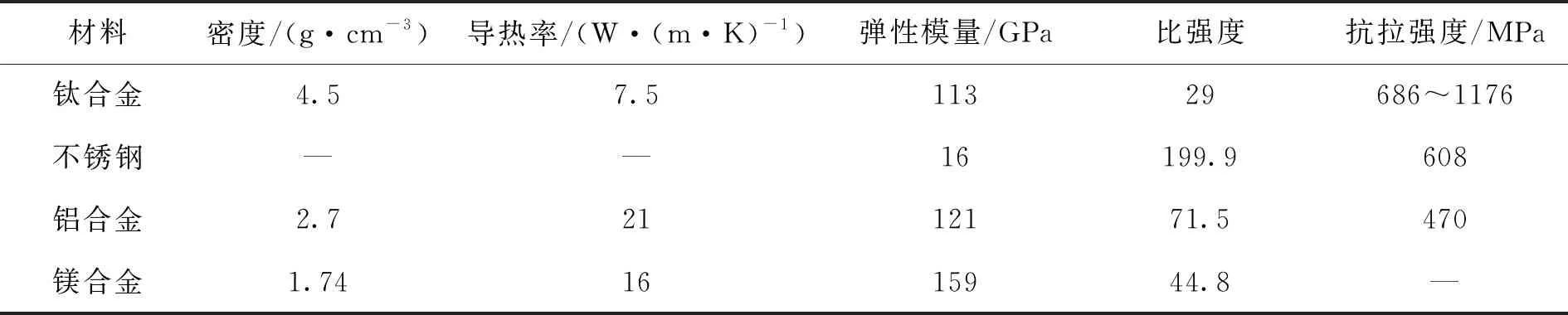

相比其他合金,鈦合金具有高比強度、耐腐蝕、輕質、耐熱性和耐低溫性等特性(表1),并且具有超導、貯氫和形狀記憶的特殊屬性[6].

根據鈦合金相的相對含量可以把鈦合金分為α型、β型和α+β型,其相應的國內牌號為TA,TB和TC。α相鈦合金屬于密排六方結構,具有較高的強度、韌性和可焊性,并且在高溫環境下對氧污染具有明顯的抵抗性、耐磨性高于純鈦、具有較好的切削加工性,但成型能力較差,典型合金有TA7[6-7].β相鈦合金屬于體心立方結構,在室溫下具有較高的強度、較好的冷成型性,但其熱穩定性較差、在成型過程中易受污染而損壞、切削加工性相對較差,使用較少,典型合金有TB1和TB2[6-7].α+β相鈦合金具有良好的室溫強度和成型性能,材料組織穩定,切削加工性能介于α型和β型鈦合金之間,適用范圍廣用量較大,典型合金有TC4[6-7].

表1 鈦合金材料與其他金屬材料性能對比

鈦合金根據應用領域的不同,其研究的側重點也會有所差異.在航天航空領域中多以材料的比強度、耐熱性、疲勞壽命和韌性等作為研究重點,以發展綜合力學性能優異的鈦合金材料為目的;在非航空領域中多以材料的可加工性、耐腐蝕性等性能作為研究重點,以發展成分簡單或低合金化的合金材料為目的[6].

2 鈦合金切削刀具研究現狀

無論鈦合金材料應用于哪些領域,其優異的性能使其具備其他材料不可替代的特殊用途,但隨之而來的鈦合金加工問題也成為各國學者所注意的問題,其中切削加工技術也是各國學者所研究的重點之一.

2.1 刀具類型的應用現狀

對于鈦合金這類典型的難加工材料,其切削加工性決定了對其切削加工的高要求.而刀具選擇直接決定能否加工鈦合金材料及加工零件的精度質量.例如,切削鈦合金過程中在切削刃口附近容易發生熱量集中,所選刀具需耐高溫.由于鈦合金的親和力較大,切削過程中應最大程度減少鈦合金材料與刀具材料發生擴散等.

2.1.1 高速鋼刀具

一般高速鋼刀具由于耐熱性差而很難勝任鈦合金加工環境,切削刃口局部高溫會加劇刀具磨損,雖然含鈷高速鋼能夠明顯改善刀具磨損問題但對于鈦合金零件的加工精度難以保證,只能對鈦合金進行粗加工[8-9].

2.1.2 硬質合金刀具

硬質合金刀具具有良好的耐熱性、較高的硬度、抗沖擊性和抗破壞性,是鈦合金切削較為理想的刀具類型.但YT類硬質合金在高溫環境下易與鈦合金發生元素擴散和化學反應,會發生刀具-工件粘結現象,加速刀具磨損;而YG類硬質合金刀具與鈦合金親和力較小,更加適用于鈦合金切削.其中超細晶硬質合金具有更高的硬度和耐熱性,也逐漸應用于鈦合金切削加工中;涂層硬質合金刀具在涂層的保護下能夠保證較長的刀具壽命,也是目前鈦合金切削應用最廣泛的一類刀具[8,10].

2.1.3 陶瓷刀具

陶瓷刀具具有很高的硬度和化學穩定性,但是其耐磨性及抗沖擊性不如硬質合金.切削過程中會產生大量的切削熱,一般不用于鈦合金精車工序,以免切削熱影響零件精度;粗車工序的合理利用可大大縮短零件的加工時間,同時切削過程中應保持機床主軸轉動平穩,進給均勻,杜絕切削過程中的振動現象[8,11].

2.1.4 超硬刀具

超硬刀具在鈦合金切削中具有良好的應用前景,其高硬度、高耐磨性和化學穩定性決定了在切削鈦合金時能夠實現高速切削的同時保證較好的工件表面質量,是最理想的鈦合金加工刀具,可用于精加工工序及航空航天領域的高精度零件加工.但是超硬刀具的造價一般較高,目前很難大面積普及[8,10].

2.2 刀具結構的研究現狀

2.2.1 刀具幾何參數研究

刀具幾何參數對鈦合金表面質量起決定性作用,切削力、排屑效果、刃口強度和加工變形等都與刀具幾何參數有直接關系.刀具刃口一般選取圓形或方形的硬性幾何形狀,以增大切削力度;減小刀刃粗糙度,以保證排屑流暢,避免崩刃;采用較小的刀具前角,以增大切屑與前刀面的接觸長度,提高刀具耐用度;后角略大,以減小后刀面與工件表面的摩擦.齊彪[2]在對硬質合金刀具參數化建模和結構優化研究時發現,四刃平頭銑刀切削鈦合金過程中前角和后角的改變,切屑形貌、各向切削力和切削溫度均呈現相應的規律變化,最終確定四刃平頭銑刀的前角為10 °左右,后角為8 ~10 °.張建飛等人[12]以刀具的前角、后角和鈍圓半徑作為刀具幾何參數變量,設計了L25(53)正交試驗表,研究發現:主切削力和切深抗力與幾何參數之間呈線性關系,刀具幾何參數對主切削力及切深抗力影響作用大小分別為前角>鈍圓半徑>后角,鈍圓半徑>前角>后角.

2.2.2 微織構刀具研究

刀具表面織構是利用電火花、化學蝕刻或激光等方法在刀具表面加工微米級至納米級不同形狀的微織構,該種類型的刀具是通過改善表面摩擦學特性來實現環境友好的加工.其主要機理在于微織構刀具可減小刀-屑界面接觸長度,進而降低摩擦和切削溫度,微織構的存在可減少犁溝和粘結現象,并且可增加潤滑液的滯留時間和可達性[13-14].微織構刀具作為一種新型刀具,在近些年得到各國學者的廣泛關注,從微織構對切削力、切削溫度、接觸面摩擦力和刀具磨損等方面均呈現較為積極的創新性成果.S.K.Mishra等人[15]研究了微織構密度、深度和形狀對切削力的影響發現,在干切削中微織構的深度和形狀對切削力的影響較小,織構密度對切削力的影響較大,并且在仿真結果中觀察到嚴重影響刀具磨損和加工質量的二次切削現象.M.S.Sawant等人[16]對比了凸點織構刀具、凹點織構刀具和傳統刀具在車削Ti-6Al-4V過程中的切削溫度,其中凸點織構刀具相比與其他兩個刀具表現出較低的切削溫度.S.Niketh等人[17]分別對比了刀具的光滑表面、微坑表面和微槽表面的摩擦因數,相比與光滑表面,微槽和微坑表面的摩擦因素分別降低了14.29%和16.33%.LIU等人[18]在對WC-10Ni-3Al和WC-8Co兩種微織構刀具切削鈦合金的研究中指出,WC-10Ni-3Al微織構刀具具有較小的磨損,前刀面的微織構在較高的切削速度下能夠明顯降低切削力、切削溫度和刀面粘結現象.

2.2.3 涂層刀具研究

刀具涂層的應用也是鈦合金切削刀具的研究重點之一,涂層刀具的出現能夠明顯降低刀具的磨損度、提高刀具壽命,同時也能夠獲得較高的切削速度和進給速度,進而得到更高的加工效率.目前國內在鈦合金切削領域中,涂層刀具的研究和使用還處于初期階段,使用率不到國外的一半,但是在不斷對刀具涂層性能的探索和完善中也獲得了一定的創新性成果[19].對于鈦合金切削用刀具涂層的研究可以集中在多元涂層、復合涂層和新型超硬涂層等方面,在不斷的研究中改進涂層性能,提高涂層使用壽命.

一般用于鈦合金切削的多元涂層有Ti基多元涂層和Cr基多元涂層.TiN涂層在低速切削時具有較高的壽命,但在高速切削環境下膜基結合力較差,容易出現涂層脫落現象.相比與Ti基多元涂層,CrN涂層具有良好的耐磨性、耐腐蝕性,分解溫度也高于TiN,但其切削效果仍不如預期.應用于鈦合金切削環境的刀具涂層,一般都是在此基礎上添加其他元素后改進的多元涂層.為改善TiN涂層性能,引入C元素形成TiCN涂層,其耐磨性明顯提升,但是力學性能在高于500 ℃后迅速衰減且容易氧化,從而加速了涂層的破損[20].TiSiN涂層具有良好的抗氧化性和高硬度,在900 ℃時表現出極佳的抗氧化性和紅硬性,具有同樣優異性能的還有TiAlN涂層,其抗氧化溫度可達950 ℃[21-22].同樣,對于CrN涂層的改進中,Si元素的加入提高了CrSiN涂層的抗氧化性和硬度,CrAlN涂層中由于Al元素的加入提高了涂層的熱穩定性,并且在切削鈦合金實驗中CrAlN涂層刀具粘著現象相比于CrN涂層刀具明顯改善[23].

復合涂層是在基體表面采用兩種或兩種以上的涂層技術,利用不同涂層之間的元素優勢,形成綜合性能優異的涂層.CrCN/CrN及CrA1N/CrN復合涂層的綜合性能明顯優于CrN涂層,并且該涂層刀具壽命相比與單一涂層刀具明顯提升[19].AlCrN/TiAlN是目前應用較為廣泛的一種復合涂層,在加工鈦合金時表現出優越的加工性能[23].

超硬涂層刀具,更加適用于難加工材料的極端切削條件.現階段超硬涂層材料主要有金剛石涂層、立方氮化硼涂層和類金剛石涂層等.金剛石涂層具有較高的導熱性,是加工鈦合金比較適合的一類涂層材料,但是在較高切削溫度環境下,金剛石具有較活躍的化學性質,可能會導致涂層分層.劉凱等人[24]研究發現,利用金剛石涂層刀具高速干銑削TC4時,從切削力、溫度和形成毛刺等方面看,刀具所表現的切削性能并不理想,主要是在高速切削過程中產生的溫度使金剛石涂層石墨化和氧化,加速了刀具磨損.在銑削TC18的過程中,無涂層硬質合金刀具崩刃失效,金剛石涂層刀具表現出較長的刀具的使用壽命[25].立方氮化硼涂層具有高硬度和耐磨性,在切削鈦合金方面的優勢也逐漸受到關注.姜增輝等人[26]對比了PCBN刀具與硬質合金刀具在切削速度為135 m/min的條件下干式車削TC4的刀具磨損情況發現,PCBN刀具表現出更好的刀具耐用度.李甜甜[27]在對Ti6Al4V進行高速切削的過程中發現,PCBN刀具在高速、低進給、小切深的切削條件下表現出比非涂層硬質合金刀具更高的穩定性和更長的刀具壽命.

3 鈦合金切削工藝研究現狀

3.1 鈦合金切削參數優化研究

切削參數對材料的表面質量和刀具使用壽命以及生產加工效率具有重要影響,通過優化切削參數,提高鈦合金的加工質量.國內外學者對此提出了多種研究方法和評價模型,目的就是為了確定材料的最佳的切削條件.張臣等人[28]提出基于仿真數據的數控銑削加工多目標參數優化方法,將連續問題轉化為離散問題、變參數優化問題轉化為多參數優化問題,并建立了相應的數學模型,以鈦合金切削為優化實例,給出了參數優化后的時間和成本分別減少了25.7%和21.4%,生產效率明顯提升.R.Savaranan等人[29]通過搜索邊界等方法實現了對切削參數變化對刀具和加工質量的影響的研究,切削參數的優化降低了加工誤差,同時也提高了材料的加工精度和質量.黃蓓[30]對Ti6Al4V材料分別研究了切削速度、進給量和切削深度對切削力、表面粗糙度、切削溫度等的影響,通過線性回歸的方法建立了表面粗糙度、切削溫度的數學模型,并提出了改善鈦合金切削加工性的方法.劉進彬[31]利用正交車銑的方法對TC4進行切削加工,研究了正交車銑參數對切削力、刀具壽命和工件表面粗糙度的影響,研究結果表明:對在切削過程中對刀具壽命影響最大的使切削速度,切削深度次之,進給量最小;對工件表面粗糙度的影響大小主次順序為銑刀轉速>工件轉速>軸向進給量.

3.2 鈦合金切削過程中的冷卻工藝研究

由于鈦合金的變形系數小、導熱性差等原因,在切削過程中會產生大量的切削熱,當熱量集中達到一定臨界溫度后會加速刀具的磨損,降低產品的表面質量.對鈦合金切削過程中進行冷卻是非常必要的工藝步驟,但冷卻的形式和方式也是影響切削效果的關鍵.一般金屬切削會通過乳化液來降低刀具和加工工件的溫度,以此來降低刀具的磨損,提高刀具壽命.但是對于鈦合金切削來說傳統冷卻工藝很難明顯改善刀具的磨損嚴重及工件表面質量低等問題,且隨著綠色加工的概念提出低溫切削、微量潤滑技術成為研究熱點.

低溫切削技術是通過冷卻介質使加工區域溫度有效降低的一種技術.低溫切削技術不僅可以有效降低切削溫度,同時在冷卻過程中能使材料局部冷脆及增強斷屑頻率,有效提升刀具壽命.目前,主要的低溫切削技術有低溫冷風切削技術、低溫微量潤滑切削技術和超低溫切削技術.易湘斌等人[32]建立了干式和冷風條件下硬質合金刀具切削TB6材料的多元回歸模型,發現冷卻方式的變化會導致切削參數對切削力的影響有所不同,低溫冷風條件下刀具磨損有所降低,且切削速度對切削力的影響有所減小.蘇永生等人[33]研究微織構硬質合金刀具在干切削和低溫微量潤滑條件下切削Ti6Al4V材料的切削性能的變化,結果表明,微織構(溝槽)刀具在低溫微量軟化條件下能夠改善刀具的摩擦性能,切削性能最好.許清等人[34]以液氮作為超低溫冷卻介質,在超低溫條件下對TC4進行大進給切削,研究表明:在相比與干切削環境下,液氮冷卻下的鈦合金切削可減緩熱裂紋的產生,顯著提升刀具耐用度.

結合目前對于低溫冷卻技術的研究發現,低溫微量潤滑冷卻和超低溫冷卻環境下的切削效果要優于低溫冷風切削[35].相比與低溫微量潤滑切削技術,超低溫冷卻切削技術目前還處于研究初期,雖然減少了切削液的使用,無污染,但是超低溫環境會使得材料的性能有所改變,可能會導致材料表面加工質量降低,如何控制超低溫介質的用量、溫度等參數對切削效果的影響也將成為之后的研究方向之一.

4 鈦合金切削仿真技術研究現狀

有限元仿真技術在切削加工領域已經得到了廣泛的應用,隨著計算機技術的發展,仿真結果的精確性也在逐漸提高,對實際切削研究具有明顯的指導意義.相比與理論分析和試驗法研究切削加工,其能夠明顯降低試驗成本,縮短研發周期,并且計算結果可實時重復觀察.

一般利用有限元技術進行鈦合金切削研究,主要是對切削形貌、切削力、應力應變和磨損度等參數的預測,提高具體實驗中的可操作性.Tej Pratap等人[36]對銑削Ti6Al4V材料進行有限元仿真模擬,并對銑削過程中的應力分布、溫度分布和切削力進行預測,并通過實驗驗證了仿真數據的有效性.陳國三等人[37]模擬了鈦合金銑削過程中切屑的形成過程發現,其最大應力值出現在第一變形區,切削溫度最大值出現在第二變形區,對切削力的影響最大的使軸向切深.唐柏清[38]基于ABAQUS建立了切削鈦合金硬質合金刀具磨損仿真模型并發現,當切削速度越高刀具磨損越快,刀具越容易失效,同樣也驗證了刀具前刀面的磨損仿真值與實驗值的變化趨勢基本一致,并且切削時間越長,吻合度越高.朱留憲等人[39]基于SPH法建立了鈦合金切削仿真模型,解決了有限元計算中由于網格畸變造成切屑形成困難的問題,也說明了SPH法切削鈦合金仿真的可行性.

5 結 語

通過對鈦合金切削刀具、切削工藝和仿真技術的優化研究,能夠提高鈦合金的切削性能、產品質量和加工效率.因此,近些年來國內外研究者對鈦合金的切削過程展開了廣泛的研究,從刀具類型的選用、刀具宏微觀結構的改變、工藝路線的優化等方面揭示鈦合金切削機理以及鈦合金切削過程中的規律,并取得了創新性成果.

今后對于鈦合金切削的研究中依然以提升鈦合金切削性能為目標,從刀具、工藝、仿真等方面繼續進行更深層此的研究.

(1)刀具結構方面,提升鈦合金的切削性能可能會繼續深入研究刀具表面微織構的形貌對切削過程的影響,開發新的微織構形貌和微織構成形技術也可能成為之后的發展方向.

(2)鈦合金切削過程中冷卻工藝也是制約產品質量和切削性能的原因,超低溫冷卻切削技術的進一步發展也將成為必要,

(3)對于鈦合金仿真模擬的研究主要的重點依然以計算的精確性為目標,盡可能的去預測接近真實的切削過程.優化算法,減小切削變形過程中的網格畸變的可能性可是仿真模擬的發展方向之一.