某大型鉬礦山柔性選礦單元生產(chǎn)實(shí)踐

張 峰

(金堆城鉬業(yè)集團(tuán)有限公司,陜西 渭南 714000)

現(xiàn)代礦山一般都是連續(xù)性生產(chǎn)。選礦廠屬于典型的工藝專業(yè)化配置,按照自動(dòng)化、標(biāo)準(zhǔn)化、系列化作業(yè),這種剛性的生產(chǎn)模式效率高、成本低,管理簡(jiǎn)單,但實(shí)際生產(chǎn)中有多種因素嚴(yán)重制約著這種模式的正常運(yùn)行。雖然我們可以采取不同的生產(chǎn)管理方法、優(yōu)化調(diào)整工藝參數(shù)和改變內(nèi)外界條件(如設(shè)備大修、礦石性質(zhì)、客戶需求)等措施克服困難,實(shí)際情況卻是改變能力十分有限,而且成本很大。應(yīng)對(duì)這些制約因素最有效的途徑是建設(shè)不同的選礦工藝流水線,然而從經(jīng)濟(jì)角度、現(xiàn)場(chǎng)環(huán)境和集約型企業(yè)政策方面講,都不可能實(shí)現(xiàn)。1998 年美國(guó)里海大學(xué)和GM 公司共同提出了柔性生產(chǎn)模式AM(Agilemanufacturing),現(xiàn)已成為“21 世紀(jì)制造業(yè)戰(zhàn)略”。它的主要內(nèi)容是建立彈性生產(chǎn)體系,在同一條生產(chǎn)線上通過設(shè)備設(shè)施調(diào)整來完成不同品種的批量生產(chǎn)任務(wù),既滿足多品種的多樣化要求,又使設(shè)備流水線的停工時(shí)間達(dá)到最小,即“只在必要的時(shí)間內(nèi)生產(chǎn)必要數(shù)量的必要產(chǎn)品”。國(guó)內(nèi)某大型鉬礦山針對(duì)不同的因素,多年來持續(xù)改造局部工藝,建設(shè)成柔性選礦單元,顯著地減少了這些因素的制約作用。

1 設(shè)備大修

設(shè)備大修時(shí)間長(zhǎng)、項(xiàng)目多、成本高、恢復(fù)其各項(xiàng)性能良好。若選礦廠存在單臺(tái)生產(chǎn)設(shè)備配置時(shí),大修期間往往造成工藝線停產(chǎn),成為瓶頸因素。

1.1 新線碎礦工藝簡(jiǎn)介

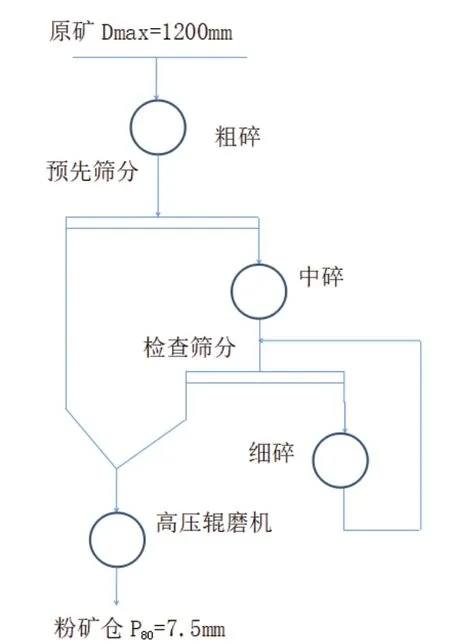

A 選礦廠新線碎礦工藝(見圖1)于2011 年9 月投入運(yùn)行。粗碎作業(yè)由國(guó)產(chǎn)PXZ1200/160 和美卓MK-Ⅱ-42-65兩臺(tái)旋回破碎機(jī)組成,預(yù)先篩分有兩臺(tái)1600×4500 固定棒條篩組成,中碎由1 臺(tái)山特維克CH870EC 破碎機(jī)組成,細(xì)碎由1 臺(tái)山特維克CH870FE 破碎機(jī)組成,預(yù)先篩分和檢查篩分篩下產(chǎn)品進(jìn)入輥磨作業(yè)。本道工序由一臺(tái)德國(guó)魁伯恩500/15-6A 1000 PG 1E 高壓輥磨機(jī)完成。

1.2 立項(xiàng)背景

從設(shè)計(jì)上分析,該輥磨機(jī)具有良好的碎礦性能,可以使排礦粒度達(dá)到-8mm 占到90%以上,但是輥胎使用壽命卻達(dá)不到預(yù)期要求,磨損周期僅為10 個(gè)月。磨損后,輥胎對(duì)礦石的擠壓效果顯著變差,各項(xiàng)指標(biāo)均難以滿足生產(chǎn)要求,必須及時(shí)更換輥胎。每次僅更換輥胎就需要190 小時(shí),再加上相關(guān)附件,全年需285 小時(shí)用于高壓輥磨機(jī)系統(tǒng)檢修,影響新線3.2%運(yùn)轉(zhuǎn)率。更為關(guān)鍵的是,檢修高壓輥磨機(jī)時(shí),新線碎礦工藝和下部的磨選也必須全線停車。因此輥磨機(jī)大修成為制約生產(chǎn)的瓶頸因素。

圖1 A 選礦廠新線碎礦流程圖

1.3 改進(jìn)措施

圖2 高壓輥磨檢修用旁路供礦示意圖

結(jié)合現(xiàn)場(chǎng)環(huán)境,在高壓輥磨機(jī)的給礦皮帶與5#皮帶運(yùn)輸機(jī)之間,新建旁路供礦系統(tǒng)(見圖2)。用10mm 鋼板焊接一段和二段溜槽,底部和兩側(cè)安裝30mm 錳鋼襯板,頂部用廢舊運(yùn)輸帶密封,兩段溜槽的頃角均為490,大于礦石的安息角,能夠自溜,下礦順暢。處理輥磨機(jī)故障或更換輥胎時(shí),只需將給礦小車后移、固定即可開啟旁路;檢修完畢,移動(dòng)小車到原位置,即可向輥磨機(jī)供礦。

1.4 效果評(píng)價(jià)

(1)提高了技經(jīng)指標(biāo)。

2014 年5 月份投入8.5 萬元建成旁路供礦系統(tǒng),本年度在高壓輥磨機(jī)系統(tǒng)檢修期間,磨選部分正常運(yùn)行。提前與露天礦溝通,加大粉礦配比,磨礦效率不變,處理礦石12萬噸,新增54%品位鉬精礦226 噸,實(shí)現(xiàn)檢修、生產(chǎn)兩不誤。

(2)為提升設(shè)備運(yùn)行質(zhì)量提供了保證。

本臺(tái)高壓輥磨機(jī)投資大,大部分備品備件仍需進(jìn)口,價(jià)值高,需要精心維護(hù)。這種柔性化的生產(chǎn)方式為開展設(shè)備綜合管理奠定了基礎(chǔ),保證了其運(yùn)行參數(shù)始終處于優(yōu)良狀態(tài)。

2 客戶對(duì)不同產(chǎn)品質(zhì)量的需求

選礦廠屬于流水線生產(chǎn),對(duì)客戶存在不同需求的適應(yīng)性差。以銷定產(chǎn),生產(chǎn)工藝成為銷售的保證和后盾。

2.1 A 選礦廠老線浮選工藝簡(jiǎn)介

老線浮選工藝由三個(gè)系統(tǒng)組成,一系統(tǒng)由BF-1.2M3浮選機(jī)組成8 次強(qiáng)浮選,二系統(tǒng)由BF-1.2M3浮選機(jī)組成1-2次精選和CCF 浮選柱組成3-6 次精選,三系統(tǒng)由CCF 浮選柱組成5 次精選。

2.2 立項(xiàng)背景

根據(jù)公司訂單式管理要求,車間需要在特定的期間內(nèi)生產(chǎn)出48%、50%、52%、55%、56.5%等不同質(zhì)量的鉬精礦,需要調(diào)整操作,以提高或降低鉬精礦品位。受流水線工藝限制,從開始調(diào)整到產(chǎn)品質(zhì)量合格,現(xiàn)場(chǎng)往往短則五天,長(zhǎng)則一周的適應(yīng)時(shí)間,而且品位相差越大,工藝波動(dòng)越明顯,生產(chǎn)組織越困難,導(dǎo)致鉬金屬流失嚴(yán)重,甚至影響交貨合同。

2.3 改進(jìn)措施

通過對(duì)三個(gè)系統(tǒng)的工藝分析,認(rèn)為一系統(tǒng)是強(qiáng)浮選,浮選機(jī)容量小,品位控制靈活,但很難提高至52%以上,且品位接近50%時(shí),金屬量流失明顯上升;二、三系統(tǒng)主體設(shè)備是浮選柱,品位能達(dá)到57%,相對(duì)穩(wěn)定,但提品位和降品位適應(yīng)時(shí)間長(zhǎng),若提品位時(shí)間過短,也會(huì)造成金屬流失。

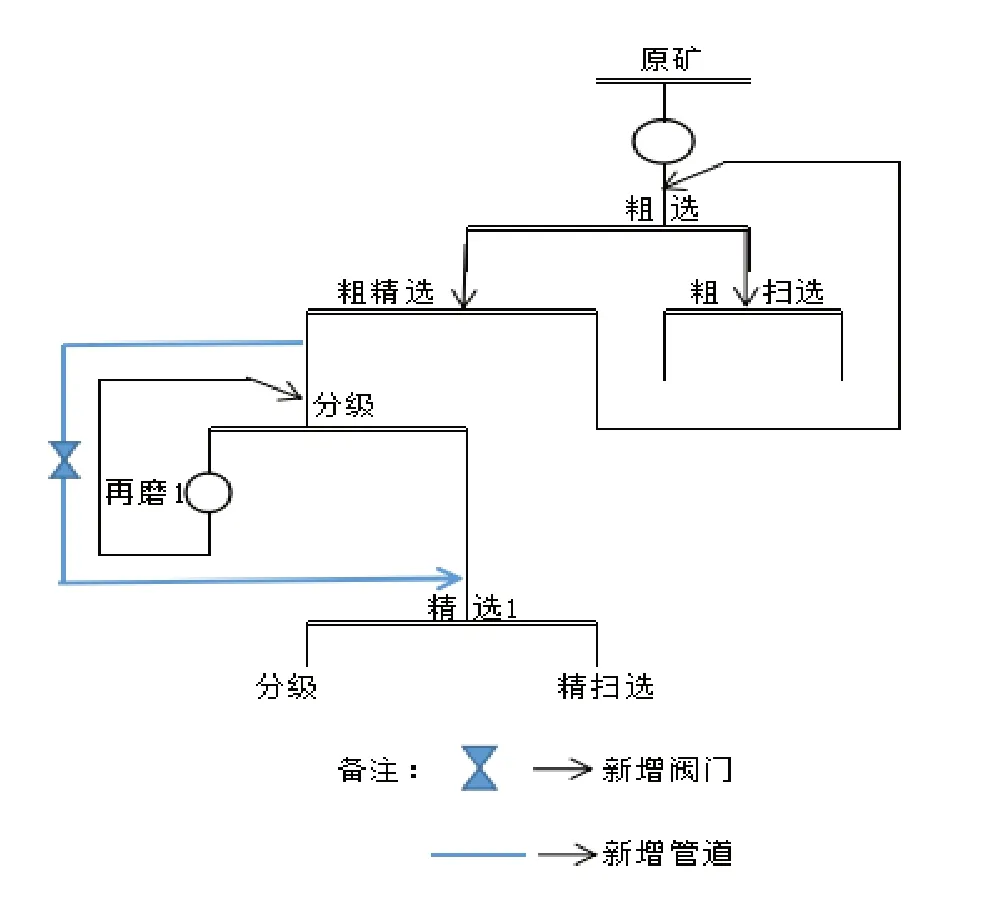

基于以上觀點(diǎn),當(dāng)生產(chǎn)56%以上鉬精礦時(shí),將一系統(tǒng)8次精礦按比例導(dǎo)入二系統(tǒng)一柱、三系統(tǒng)三柱進(jìn)行浮選;當(dāng)生產(chǎn)56%以下鉬精礦時(shí),二、三系統(tǒng)最終鉬精礦品位不變或小幅降低,按客戶實(shí)際品位需求,根據(jù)流程計(jì)算,將一系統(tǒng)8次精礦適量直接導(dǎo)入成品車間,通過混礦配制達(dá)到交貨標(biāo)準(zhǔn)(見圖3)。當(dāng)然在分量時(shí)需要調(diào)整精選段藥劑添加量。

圖3 精選部分工藝設(shè)備形象聯(lián)系圖

2.4 效果評(píng)價(jià)

近年來的生產(chǎn)實(shí)踐充分證明,將一系統(tǒng)8 次精礦分量至二、三系統(tǒng)后,完全滿足了客戶需求。

(1)縮短了工藝調(diào)整時(shí)間。

2019 年2、3 月份,現(xiàn)場(chǎng)精礦品位三天時(shí)間就從52%提升到57%,達(dá)到了質(zhì)量要求,尾品幾乎不變。

(2)確保抓住市場(chǎng)機(jī)遇,取得了顯著地經(jīng)濟(jì)效益和社會(huì)效益。

2019 年該企業(yè)根據(jù)鉬市場(chǎng)供需情況,搶占市場(chǎng)先機(jī),在高價(jià)位期間生產(chǎn)出適銷對(duì)路的鉬產(chǎn)品,滿足了客戶的需求,取得了良好的經(jīng)濟(jì)效益,樹立了品牌的美譽(yù)度。

3 礦石性質(zhì)

礦石性質(zhì)是決定選礦廠技術(shù)經(jīng)濟(jì)指標(biāo)的關(guān)鍵因素之一。通常一座礦山的礦石根據(jù)物理組成和結(jié)構(gòu)分為若干類型,雖然在選礦工藝設(shè)計(jì)時(shí)已考慮到不同的礦石性質(zhì),但是在以后的生產(chǎn)實(shí)踐中,我們會(huì)發(fā)現(xiàn)建成的工藝并不能完全適應(yīng)這種因素的變化。

3.1 B 選礦廠入選礦石性質(zhì)

輝鉬礦的嵌布特征有四種類型:

(1)以片狀疊加體形式呈脈狀、層狀、斑塊狀沿礦石的裂隙及孔洞充填,礦石標(biāo)本中可見沿板狀長(zhǎng)石層面分布的薄層狀輝鉬礦,結(jié)晶程度好,單形片體大而潔凈,便于解離。

(2)呈群體片狀稀密不均的分布在由多種脈石礦物(石英、長(zhǎng)石、角閃石、云母、高嶺石等)構(gòu)成的碎屑、砂粒狀脈石中,這部分輝鉬礦粒度均勻適中,一般在30um~100um之間,交易解離。

(3)呈稀散的扁平片狀分布在脈石中,粒度在20um~60um 之間。

(4)呈細(xì)小的薄片狀分布在層狀的碳質(zhì)物中,粒度在20um~30um 之間。

3.2 立項(xiàng)背景

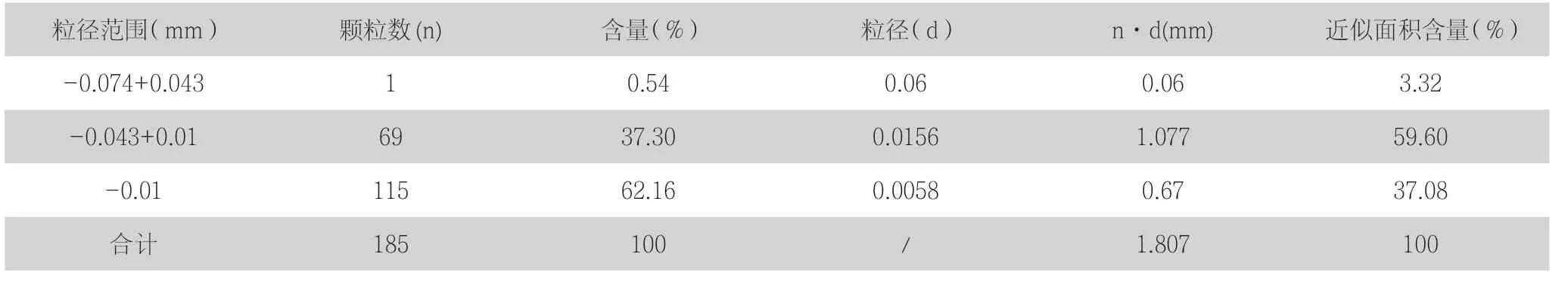

B 選礦廠粗精泡沫流入4 號(hào)泵池(見圖4),經(jīng)旋流器分級(jí),溢流進(jìn)入浮選柱精選1。當(dāng)輝鉬礦由前述(3)(4)嵌布特征構(gòu)成主要組分時(shí),粗精泡沫易發(fā)粘,4 號(hào)泵池嚴(yán)重外溢。控制出量后粗精品位達(dá)13.70%,回收率降低3.56%。分析了精尾中輝鉬礦粒度(見表1)。

按近似面積含量計(jì)算,以-0.043+0.01mm和-0.01mm為主,分別占59.60%、37.08%,共計(jì)96.68%。可見,精尾中極細(xì)顆粒輝鉬礦是回收困難、金屬流失的重要原因。

3.3 改進(jìn)措施

根據(jù)現(xiàn)場(chǎng)環(huán)境,在粗精泡沫槽底部增加一根DN200 管道至5#泵池,并在管道出口處安裝閥門(見圖4),一部分泡沫不經(jīng)過4 號(hào)泵池和再磨分級(jí)直接進(jìn)入5#泵池。

表1 精尾中輝鉬礦粒度統(tǒng)計(jì)

3.4 效果評(píng)價(jià)

保證了該段工藝正常生產(chǎn)。根據(jù)泡沫粘度和4#、5#泵池液位情況調(diào)整閥門開度,粗精泡沫能順暢流動(dòng),粗精品位和回收率達(dá)到設(shè)計(jì)范圍;明顯減少了因4#泵池礦漿外溢而造成的金屬流失;減輕了再磨1 的過磨現(xiàn)象,降低了精選1 尾品。

圖4 精選部分工藝設(shè)備形象聯(lián)系圖

4 暴雨季節(jié)

雨季嚴(yán)重影響著選礦廠的連續(xù)供礦,易造成選礦設(shè)備設(shè)施的堵塞,中斷工藝線運(yùn)行。

4.1 本部礦區(qū)氣象條件

本部礦區(qū)位于秦嶺東部北麓,系高山氣候區(qū),屬亞熱帶與大陸性氣候的過渡帶,雨量充沛,降雨集中在7、8、9 三個(gè)月,近幾年水文記錄表明,日降雨量超過50mm的天氣多見。

4.2 立項(xiàng)背景

如圖1 所示,A 選礦廠新線碎礦流程中,預(yù)先篩分是兩臺(tái)篩孔為20mm 的固定棒條篩,安裝傾角480,一開一備。在暴雨、多雨期間,礦泥粘滯性大,篩孔大面積堵塞,完全失去篩分作用。

4.3 改進(jìn)措施

(1)連續(xù)供礦,縮短運(yùn)礦列車裝礦時(shí)間。

(2)準(zhǔn)備雨季專用條篩,篩孔擴(kuò)大為30mm。

(3)每年夏季來臨之前,在采礦場(chǎng)堆積可供選礦廠處理2-3 天的塊礦。

(4)制作疏通篩孔簡(jiǎn)易工具,在特別嚴(yán)重的情況下,人工處理篩孔堵塞問題。

4.4 效果評(píng)價(jià)

應(yīng)對(duì)措施對(duì)于雨水集中,尤其是暴雨天氣效果明顯。通常上述四種措施聯(lián)合使用能夠基本實(shí)現(xiàn)短時(shí)間連續(xù)生產(chǎn),但是遇到特大暴雨或者中雨持續(xù)兩天以上時(shí),效果銳減。

5 結(jié)語

(1)選礦工藝線中配置有單臺(tái)生產(chǎn)設(shè)備時(shí),需要綜合各種因素,建造相關(guān)裝備,保證該設(shè)備在大修期間整個(gè)工藝線仍然能夠正常運(yùn)行,以降低停產(chǎn)損失。

(2)認(rèn)真研究選別工藝,對(duì)局部工藝流程進(jìn)行改造,不同的流程適應(yīng)不同的礦石性質(zhì)和產(chǎn)品要求,以降低工藝線調(diào)整損失。

(3)雨季生產(chǎn)中,可采取聯(lián)合措施,一定程度上能減輕天氣造成的損失。

(4)該大型鉬礦山通過改進(jìn)局部選礦工藝,實(shí)現(xiàn)了柔性化生產(chǎn),為國(guó)內(nèi)同行提供了實(shí)踐經(jīng)驗(yàn)。