傾動爐雜銅冶煉節能減排技術應用實踐

康有才,劉科

(江西銅業集團公司貴溪冶煉廠,江西 貴溪 335424)

1 前言

江銅集團貴溪冶煉廠(以下簡稱貴冶)是該廠三期10萬噸傾動爐雜銅處理項目。2001年開工建設,2003年7月竣工,當年8月投入生產,8月13日產出第一爐銅。貴冶使用的傾動爐設備由德國MAERZ-GAUTSCHI公司研制,爐型是依照鋼鐵工業應用的傾動爐平爐,結合有色冶金的特殊工藝要求開發的,既有固定式反射爐加料、扒渣方便的特點,還有可傾轉的功能。

2 傾動爐簡介

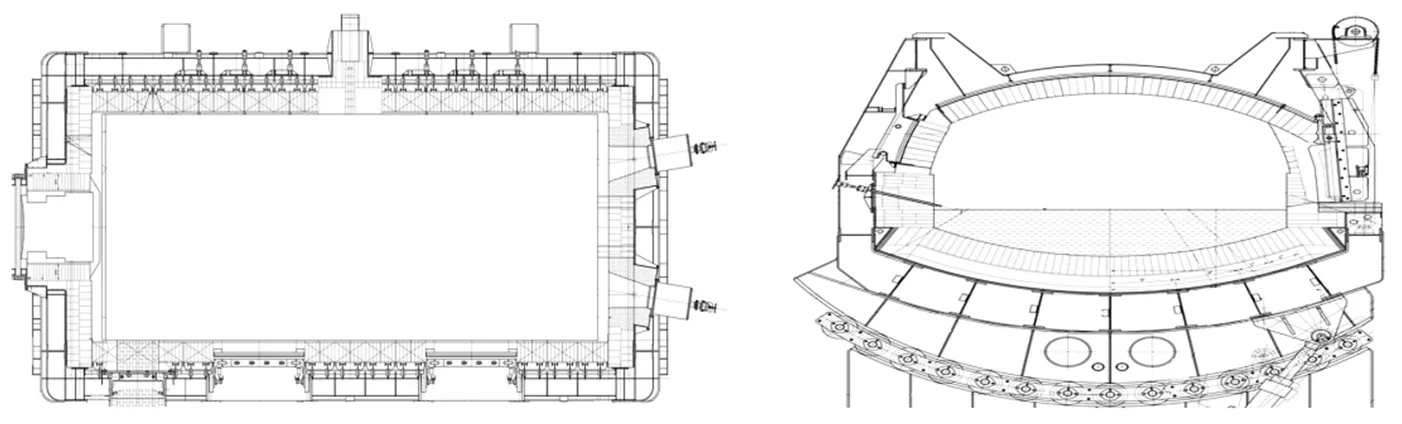

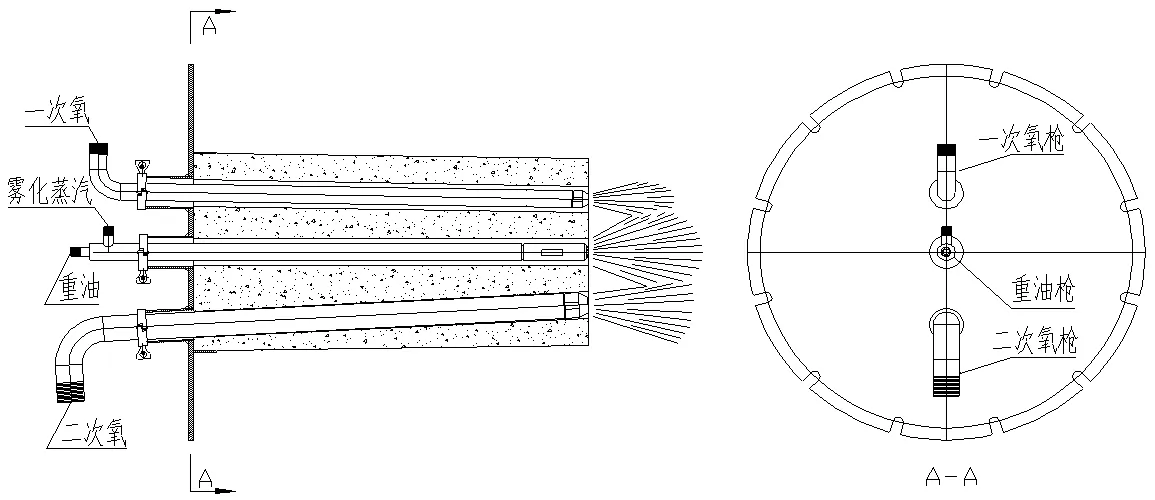

傾動爐爐體(如圖1)兩側分別為加料側和精煉側。在加料側分別設有1#加料門、2#加料門和渣門,用于物料加入和排渣作業。精煉側有6根風管和1個銅口,用于氧化還原和澆鑄使用。由于爐體可向倒渣側傾轉,也可以向精煉側傾轉,克服了反射爐依靠人工氧化還原插管、扒渣作業的缺點。

圖1 傾動爐爐體結構

3 傾動爐雜銅煉工藝概述

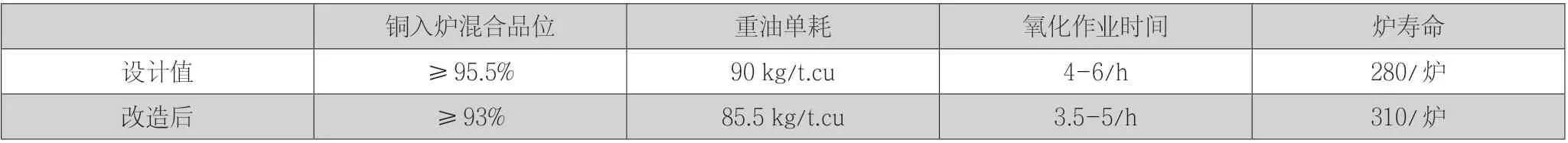

傾動爐處理雜銅冶煉工藝具有周期性作業特點,按精煉的過程可分為四個階段:加料熔化期、氧化脫雜期、還原期、澆鑄期。工藝流程圖見圖2。

4 傾動爐工藝優化改進

4.1 傾動爐氧化富氧造渣技術

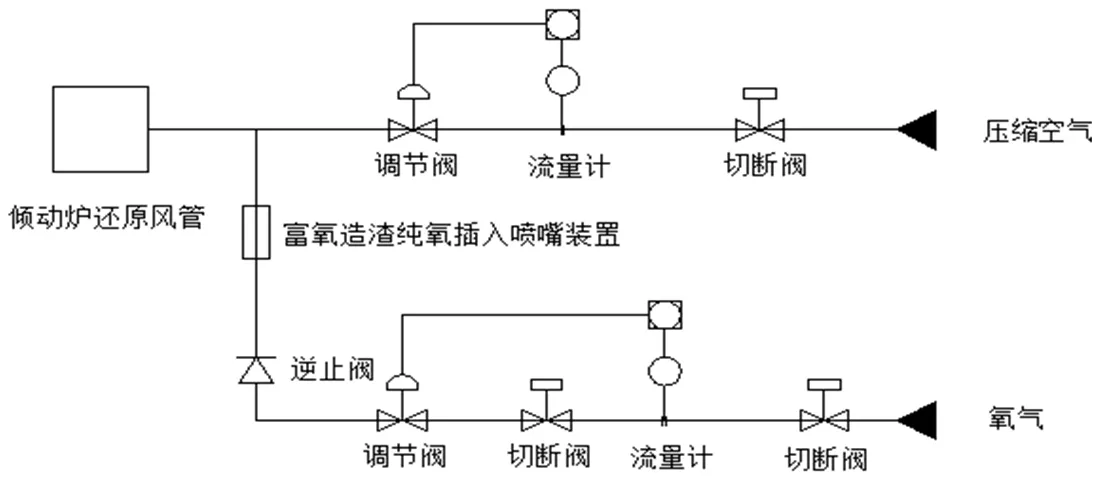

富氧技術在火法冶煉爐窯中占比較大,采用富氧后可以提高冶煉效率,降低生產成本。傾動爐設計燃燒系統有富氧裝置,但其氧化系統未設計風管富氧裝置,參考貴冶其它爐型富氧裝置,在傾動爐氧化系統中增加富氧裝置(富氧系統結構圖3),利用氧化風混合一定比例氧氣進行氧化造渣,富氧裝置能實現DCS自動控制氧化過程富氧率,控制其富化率23%~25%之間。

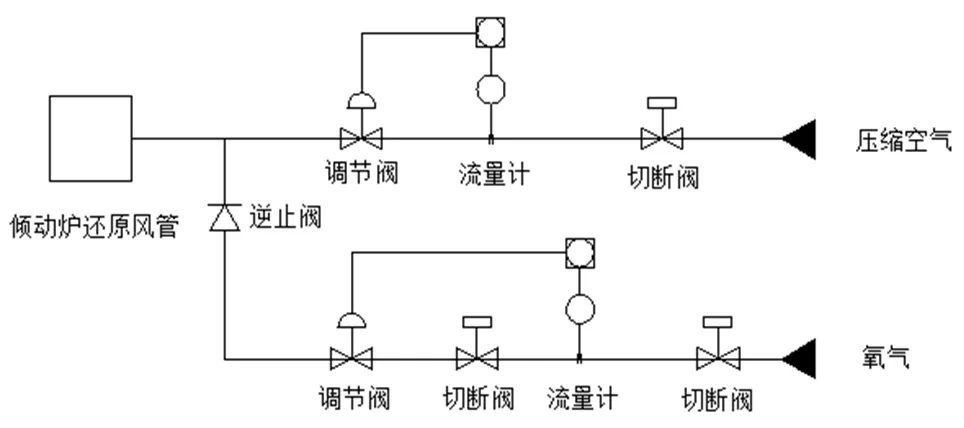

但隨著新工藝稀氧燃燒逐步替代傳統燃燒富氧燃燒技術,氧氣壓力波動頻繁,甚至低于壓縮風壓力,依靠壓力差實現風管摻氧造渣無法穩定運行,貴冶傾動爐車間通過自主摸索研發出實用新型專利(一種傾動爐雜銅冶煉富氧造渣純氧插入噴嘴,專利號CN 203807535 U)技術解決了氧氣壓力低于壓縮風壓力時無法摻氧作業的問題,不僅氧化造渣時間縮短、氧化造渣脫雜能力得到提高。富氧系統優化圖4

傾動爐的冶煉過程得到了提升,具有以下優勢(見表1):

(1) 適應復雜原料能力提高,雜質氧化效率提高,脫雜能力提高;

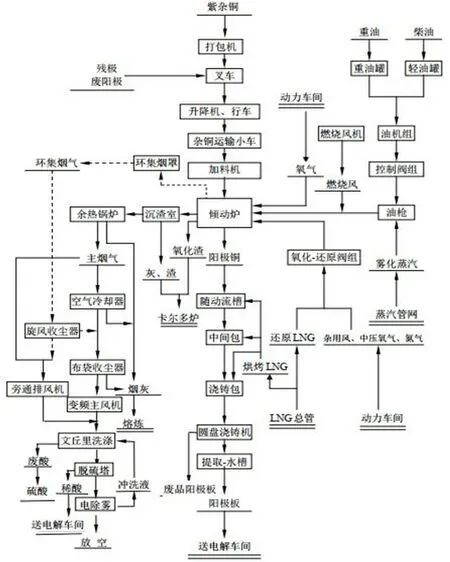

表1 風管摻氧改造后指標變化表

圖2 傾動爐工藝流程圖

圖3 富氧系統構成圖

圖4 增加富氧造渣純氧插入噴嘴裝置系統

(2) 降低了重油單耗約5%;

(3) 縮短了氧化時間,作業效率提升;

(4) 氧化時間縮短,爐窯壽命得以提升。

4.2 傾動爐自動搖爐

傾動爐作業模式按照傳統方式物料熔化完后,一次性將爐體由0°傾轉至16°進入氧化模式,一直保持至氧化結束。這種操作方式要求物料完全為熔融態,且銅表面溫度極高,否則爐體傾轉至氧化角度過程中風管極易被爐底溫度偏低的銅物料粘結,甚至堵死。要達到一次性把爐體傾轉到氧化角度,條件是加料結束后熔化時間延長3-4h。實踐中發現氧化期可以將傾動爐分階段傾轉,先把爐體傾轉至6°進行氧化,然后再傾轉到12°進行一段時間氧化,最后傾轉至16°,這樣的氧化操作在氧化時間上與一次性搖爐到16°是相同的,但可以避免風口被爐底溫度偏低的銅粘結。通過不斷模式實驗,貴冶傾動爐在氧化操作上開發出自動搖爐技術。爐窯內銅物料未完全熔化時就開始氧化操作,先將爐體傾轉至6°進行氧化和熔化,待物料基本接近完全熔化后通過在DCS上設定的程序使爐子在6°~12°之間進行自動搖爐,搖爐時間間隔、區間角度大小可以根據工藝要求設定。

自動搖爐技術可以有效縮短熔化時間和減少氧化時間,使得爐窯壽命得到提高。首先,自動搖爐不斷地改變爐體角度加強了爐內液態銅溶液的流動,強化了熔體的對流傳熱,提高了燃料的熱利用率及升溫速度;其次,自動搖爐也可以使爐內物料逐步混合均勻,使造渣溶劑和氧化后的雜質充分接觸,從而加速了良性渣的形成,縮短氧化造渣時間;再次,自動搖爐使得爐內渣線位置處于不斷變動,避免了渣線長時間對同一位置對耐火材料的侵蝕,從而降低了渣線區域耐火材料的消耗。

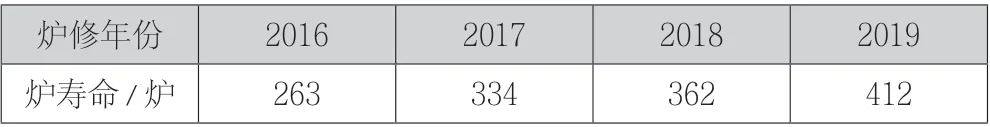

傾動爐歷次爐修時的爐壽命見表2。

表2 傾動爐歷次爐修時的爐壽命

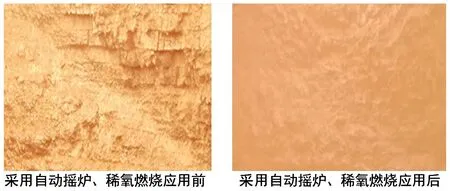

從表3中可以看出傾動爐爐壽命在不斷延長,自動搖爐應用技術對爐體壽命的增加效果可以直接在渣線位置耐火材料的損耗情況上看出來。從圖10中可以明顯看到采用自動搖爐應用技術后爐襯消耗更為均勻,沒有采用自動搖爐技術的爐襯消耗集中在很狹小的一個范圍內。

4.3 傾動爐稀氧燃燒技術應用

4.3.1 稀氧燃燒技術原理

貴冶傾動爐2015年啟用稀氧燃燒技術,該燃燒技術吸收采納國內外先進的稀氧燃燒技術、純氧燃燒技術、多氧燃燒技術等技術精華,采用燃料和氧氣(純度大于95%)分別梯級布置,通過不同噴嘴以高速射入爐膛,氧槍氧氣供應壓力為0.2~0.5MPa,噴射速度設計為160~270m/s;階梯布置燃料和氧氣會被爐膛中已經存在的燃燒產物氣體迅速稀釋分解,通過彌散性噴射降低火焰燃燒強度,降低火焰溫度、擴大燃燒空間,低火焰溫度使NOx的排放降到最低。

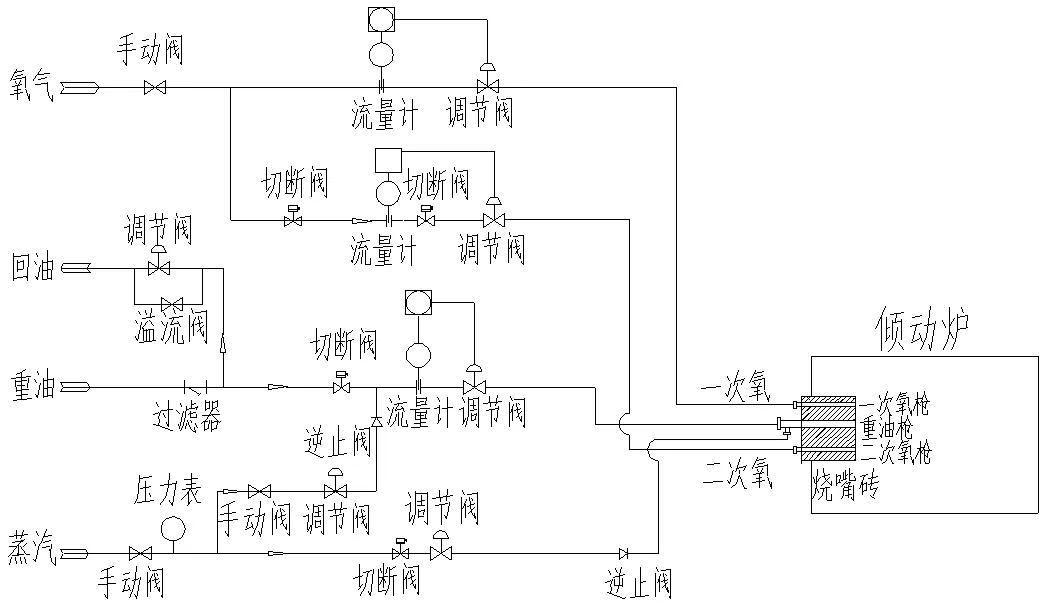

4.3.2 稀氧燃燒系統構成

稀氧燃燒系統(如圖6)由供氧單元、供油單元、燃燒單元以及控制單元組成。供氧單元,是將動力車間的氧氣分為一次氧、二次氧,通過管道接至燃燒器供氧;供油單元則利舊改造,新增重油壓力調節和霧化蒸汽調節;燃燒單元由稀氧燃燒器與燒嘴磚(剛玉材質)組成;控制單元以DCS為主體,與各單元儀表、閥門組成。

圖5 自動搖爐、稀氧燃燒應用前后對比

圖6 稀氧燃燒系統構成圖

圖7 稀氧燃燒器示意圖

圖8 2015年1-12月噸銅重油單耗(/kg)

4.3.3 稀氧燃燒器

稀氧燃燒器(如圖7)油槍居中,一次氧槍和二次氧槍分別上下布置,其噴口與重油噴口的軸線成一定夾角,重油從噴口噴出時,首先一次氧與部分重油摻混,燃燒形成根部火焰,燃燒時著火點距離燒嘴磚約40cm;未燃燒的重油進入爐膛,二次氧與其摻混,燃燒形成無焰火焰。一次氧量約為20%,二次氧量約為80%,通過設置兩級氧,目的是:一、增強氧氣的卷吸能力,讓其與重油充分接觸,實現重油的完全燃燒;二、拉長火焰,較小噴量的一次氧,在離油槍較近區域助燃重油,但火焰短,加設較大噴量的二次氧,能托舉重油,與重油股形成射流強烈的剪切、摻混、拉伸作用,從而得到較長的穩定火焰。這種逐級供氧,逐級摻混,逐級燃燒的稀氧燃燒方式,極大地增強了重油燃燒的傳熱傳質能力。

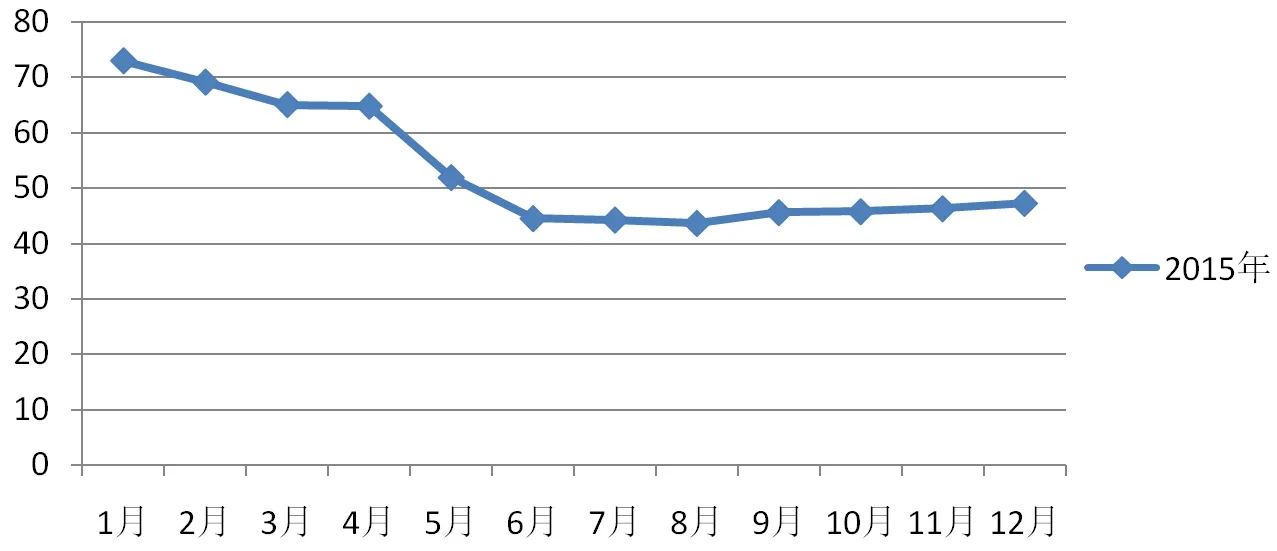

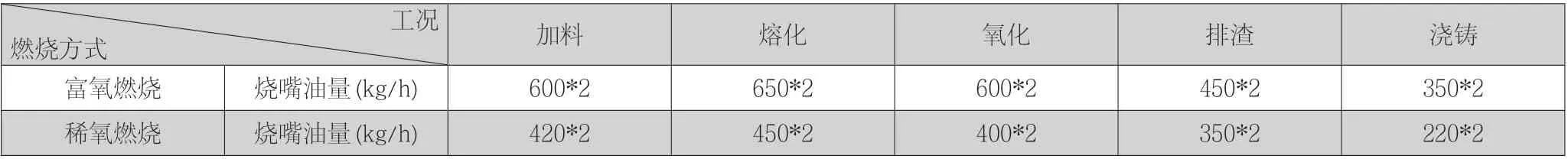

4.4.4 油量及重油單耗變化

稀氧燃燒相比富氧燃燒,減少了為氮氣加熱并成為煙氣帶走的熱量損失,若假設這部分熱量為△Q,對應重油量為△M,稀氧燃燒時此部分重油無須參與燃燒,也能滿足正常冶煉工藝需求,表3列出了稀氧燃燒技術應用前后,傾動爐富氧與稀氧燃燒各工況燒嘴設定重油量變化。

自2015年5月12日,傾動爐稀氧燃燒正式投入使用,噸銅重油單耗(圖8)下降20kg,下降幅度超過30%。

5 隨動流槽開發運用

5.1 隨動流槽開發目的

目前國內較大部分可傾轉爐型澆鑄流槽都是固定在爐子出銅口的正下方,出銅時爐體傾轉,銅液經出銅口流槽落入固定在銅口正下方流槽內,然后經流槽注入中間包,再經澆鑄包進行銅陽極板澆鑄。這種銜接方式因銅口流槽與爐子出銅口正下方流槽落差大,為了減少銅水飛濺、減少冷銅量、減少銅水的熱量損失,急需開發一套流槽裝備隨著出銅口高度一起升降。

鑒于以上背景,貴冶傾動爐提出了增設一套能夠隨著爐體升降的隨動式流槽裝置。確保流槽和出銅口之間始終保持一定的合理距離,從而減少銅水飛濺、減少冷銅量、減少銅水的熱量損失。

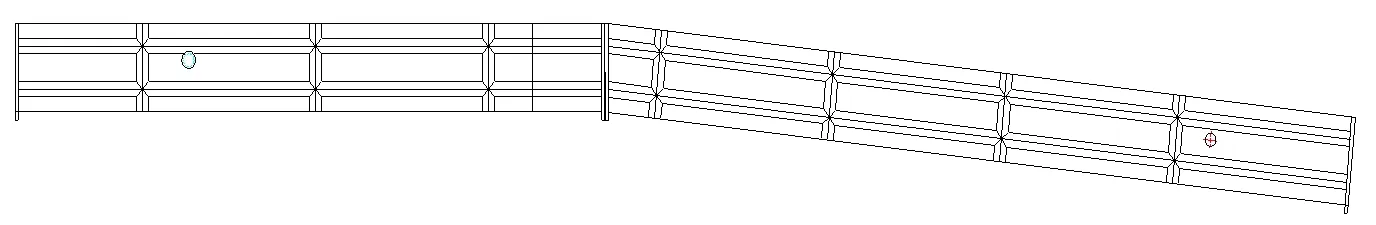

5.2 流槽整體優化改造

5.2.1 流槽部分

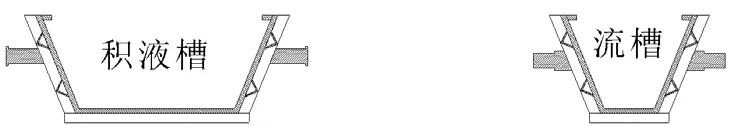

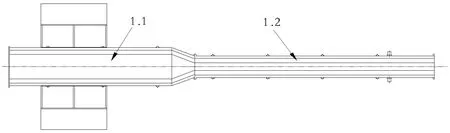

現場流槽由兩部分組成,一部分是活動的,一部分是固定的。活動溜槽水平放置,主要作用是積液,銅液經出銅口流出,注入活動溜槽,蓄滿后溢流進入固定流槽。固定流槽傾斜放置,主要作用是導流,將活動溜槽溢流出來的銅液導入中間包。因此,現場流槽無法滿足升降的要求,需要重新設計,將流槽整合為一體式。(隨動流槽圖見圖9、10、11)

5.2.2 驅動部分

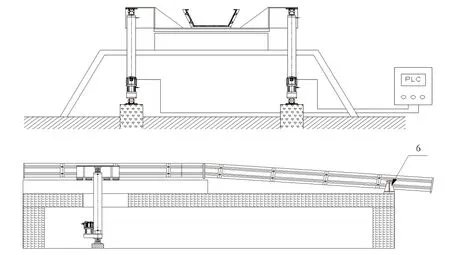

采取電缸底部舉升裝置,電缸位于流槽托盤下部,電缸行程1.5米。電缸驅動采用伺服電機驅動,可以精準控制電缸的深處長度。電缸的額定載荷為6噸。(隨動流槽驅動圖12)

5.2.3 控制部分

電缸采用伺服電機控制,伺服電機將位置信號通過尾部的軸編碼器傳動到伺服控制器,從而達到精準控制電缸的效果。操作控制設置了手動模式、自動模式,便于操作。也考慮到了安全性,增加了電缸隨動誤差保護、兩個電缸同步度保護、電缸載荷報警、電缸到位位置限位保護。

表3 傾動爐富氧與稀氧燃燒各工況燒嘴設定重油量變化

表4 2019-2020年1-9月冷澆鑄冷銅對比表(/噸)

圖9 流槽左視圖

圖10 流槽分段圖

圖11 隨動流槽

圖12 隨動流槽驅動裝置圖

貴冶傾動爐車間通過對流槽進行技術改造,使流槽隨著爐子的傾轉而進行同步升降,縮短出銅口與活動流槽之間的垂直距離,大大減少銅液飛濺。出銅結束后,再將流槽升起,將流槽里積存的銅液排出,冷銅量下降明顯,每爐減少1.3噸冷銅產生(見表4)。

6 改進效果

以上改進全部完成,部分項目經過多年運行,這些優化改進對傾動爐日常生產技術指標產生明顯影響,通過數據收集分析,可以得出不斷技術應用改進后貴冶傾動爐雜銅年產能上升幅度大,指標得到提升,爐窯壽命安全穩定運行效率高了。改進后結果見表5。

7 結論

貴冶傾動爐自主創新證明,雜銅冶煉工藝裝備技術應用改造后生產技術指標明顯提升,不僅減少了能源消耗,還提高了產能效益,碳排放量直接下降了45%。只有通過技術優化改進可以不斷挖掘潛能,得到更佳技術指標。