回轉窯托輪鑄造工藝優化

陳強

(中鋁山東工程技術有限公司,山東 淄博 255051)

1 簡介

托輪是回轉窯的主要零件,托輪工作時承受整個回轉窯的轉動負荷,起支撐滾圈的作用,每個托輪承受幾百噸的轉動負荷,工況條件惡劣,切向摩擦受力很大,屬易損件。托輪和托輪軸為過盈配合,托輪受到托輪軸極大的撐脹力,要求托輪要有良好的綜合機械性能,內部要有高的強度,良好的塑性,外表面要有足夠的硬度和耐磨性,不能有裂紋、縮孔、縮松、硬點等鑄造缺陷。

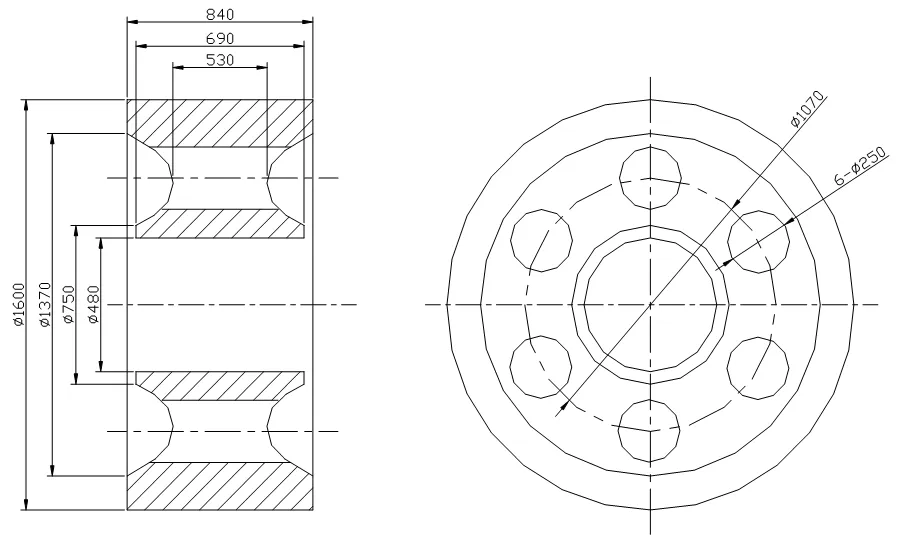

隨著回轉窯的產能、轉速的大幅提高,工況條件更為惡劣,對托輪的性能、材料和結構提出更高的要求,托輪材料和結構有了很大改進,托輪的連接部位大多改為圓滑連接,如圖1所示,使托輪更為耐用,但連接端部會產生很大的鑄造熱節。托輪材料大多由碳素鋼改為合金鋼,鑄件的剛性增大,鑄造應力增大,鑄造難度增大,相應需采取更多的措施,保證鑄件質量。

2 國內主要的托輪鑄造工藝

2.1 托輪的工藝性分析

托輪(如圖1)最大直徑1600mm,毛重約10000kg,主要端面厚160mm,材質ZG42CrMo,化學成分為:C 0.38%~0.45%,Si 0.30%~0.60%,Mn 0.60%~1.00%,P≤0.035%,S≤0.035%,Cr0.80%~1.20%,Mo0.20%~0.30%,由于此材質含碳量較高,合金元素多,故脆性大,易產生裂紋,焊接性能也較差,連接端部會產生很大的鑄造熱節,鑄造難度大。

2.2 組芯工藝

(1)工藝方案

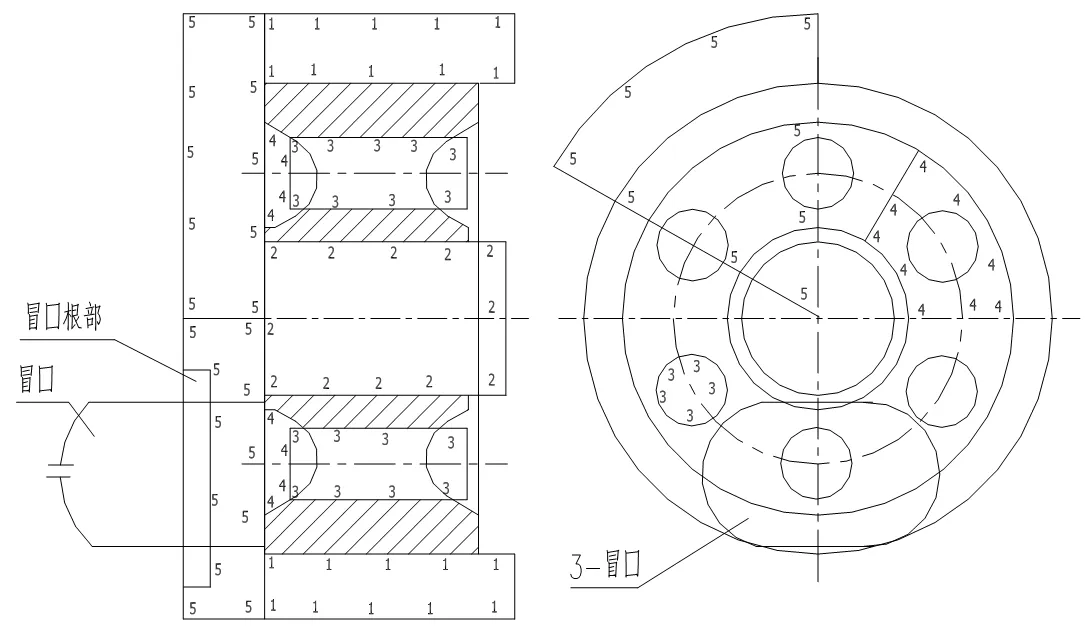

工藝方案見圖1,兩個分型面,一次分型下部為刮板造型,上部為內孔芯和外側芯,二次分型面以上為蓋芯和冒口。

(2)冒口設計

圖1 托輪新型結構示意圖

圖2 托輪主要缺陷

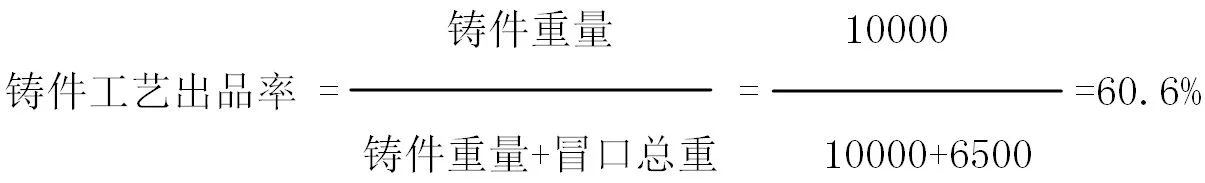

在鑄件熱節上設置冒口直接補縮,3個冒口,冒口尺寸為600×900×750,單個冒口充滿鋼液標準質量為2360㎏,3個冒口總重7080kg。鑄件局部厚大,內部凝固時間很長,冒口補縮不可能完全消除熱節,需使用一定量的內冷鐵。

近年來,采用在鑄造熱節上設置冒口直接補縮的傳統工藝生產的新型托輪存在許多問題,最致命的是使用中表面裂紋、脫落嚴重,如圖2所示,極大地縮短使用壽命。

3 鑄造工藝優化

3.1 鐵模掛砂工藝

在鑄件熱節上設置冒口直接補縮的組芯傳統工藝,其優點是操作簡便,工期較短,工裝投入小,不利之處是產生過大的工藝熱節,使鑄件冷卻凝固條件變得惡劣,鑄件晶粒粗大,鑄造應力大,需長時間的退火,消除應力,細化晶粒,采用內冷鐵時,冷鐵數量和重量受限,效果不明顯。

圖3 “砂型組芯”工藝示意圖

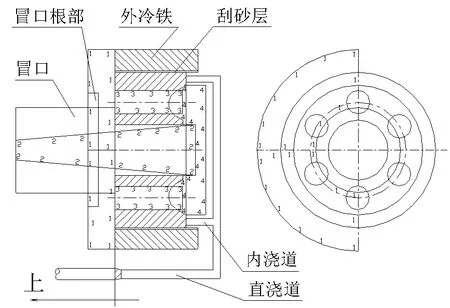

為保證托輪輪緣冷卻速度,使鑄件各部分組織致密,防止熱節處因補縮不足而形成的縮孔、縮松,并且減小澆冒口對鑄件冷卻的影響。針對傳統工藝的缺點,外側砂芯改為外冷鐵,外冷鐵做成整圓,稱為鐵模,鐵模掛砂就是在金屬型鐵模內腔覆上一薄層砂而形成鑄型的一種鑄造工藝。金屬型本身起了間接冷鐵的作用,達到了節省大量冷鐵的目的;由于鐵模對鑄件外圓環的激冷作用,消除了外圓環與連接部產生的鑄造熱節,并且由于鐵型的剛性好,能充分發揮鋼液的補縮,不產生鑄件鼓肚現象,防止縮孔縮松,覆砂成在冷鐵與鋼液之間起通氣作用與緩沖作用,防止了鑄件的表面氣孔,減弱了鐵型對鋼液的激冷作用。降低了鑄件表面硬度,并提高了鐵型的使用壽命,降低了制造成本,所以鐵模掛砂工藝可以從根本上解決原工藝產生的缺陷(見圖4)。

(1)鐵模設計

設計鐵模是鐵模刮砂工藝的一個重要環節,設計時應考慮刮砂層厚度及鑄件收縮等因素。鐵模設計公式用如下:

D內=(D外+2a)×(1+b)

式中 D內——鐵模直徑

D外——鑄件外徑(包括加工余量)

a——刮砂層厚度,一般為10~20mm

b——鑄件收縮率

鐵模厚度T=(0.9~1.1)×鑄件壁厚,經計算T=200mm。鐵模高度與鑄件相同,為了便于操作,可將鐵模分上下兩段制作。鐵模采用普通灰鑄鐵制造即可。值得注意的時,掛砂層厚度是一個極敏感的因素,掛砂層太厚起不到激冷作用,太薄又容易引起其它缺陷,所以應嚴格控制。雖然覆砂層使凝固時間增加,但由于鐵模的散熱條件較內冷鐵好,所以其持續吸熱能力得到提高,鑄件徑向溫差縮小,有利于減小鑄造內應力,減小熱烈傾向。

鐵模厚度和覆砂層厚度將會對鑄件凝固速度起決定性影響。根據經驗類比,鐵性的蓄熱能力不應低于原工藝重的直接冷鐵,考慮到鐵性的散熱能力較好,取鐵型厚度為輪緣厚度的,覆砂層厚度選取原則是在達到直接粗加工目的的基礎上盡快冷卻。通過實驗,重量在10000Kg左右的托輪取15mm~20mm,為保證覆砂厚度均勻,覆砂使用專做的劈模木樣。做一個與鐵模間隔15mm~20mm的木型胎具,掛砂時,胎具先與鐵模配置好再往其中的間隔內填入型砂進行手工搗擊,盡量使砂層結實均勻。根據托輪的結構及尺寸,我們采用2500mm×2500mm砂箱,外圈鐵模掛砂,內圈刮板刮出芯頭,中間下芯子,利于操作。

(2)冒口設計

在中間部位設置一個圓柱冒口,澆注系統均采用底注式,選取圓形明保溫冒口,規格為∮1000×1000,冒口充滿鋼液標準質量為6500㎏。

冒口補縮量核算:圓柱形明冒口補縮效率為14%,鑄件的體收縮率5.12%,根據圓形明冒口表查得,該冒口最大補縮重量為13380㎏。1個冒口可以滿足鑄件補縮所需的鋼液。

3.2 計算機凝固模擬結果及分析

(1)凝固模擬方案

模擬過程采用華鑄CAE鑄造模擬軟件,運用凝固傳熱模塊計算,開啟重力補縮功能,進行液相分布、鑄件色溫和縮孔形成3種數值計算。澆注溫度均設置為1560℃。

組芯工藝簡稱1方案,鐵模掛砂工藝簡稱2方案。

1方案凝固時間48360秒,2方案凝固時間46022秒。

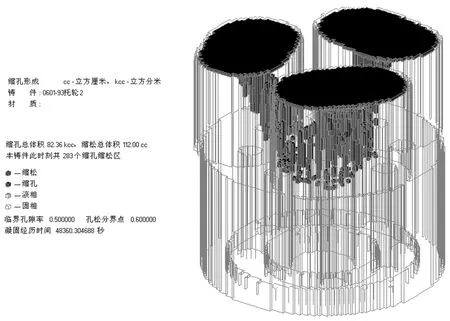

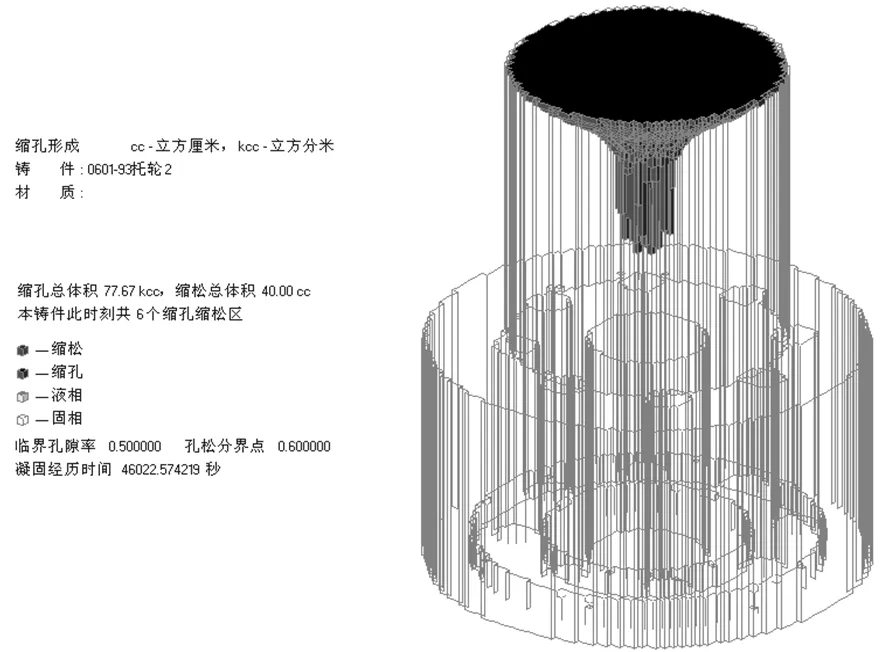

(2)縮孔形成分析

1方案冒口下部產生了一定伸入鑄件的縮孔、縮松,如圖5所示,需在冒口下部設置內冷鐵,生產中也是這么做的,2方案完全沒有深入鑄件的縮孔、縮松,如圖6所示,2個方案的冒口重量是一樣的,2方案優于1方案。

圖4 “鐵模掛砂”工藝示意圖

圖5 1方案凝固結束時縮孔形成數值畫面

圖6 2方案凝固結束時縮孔形成數值畫面

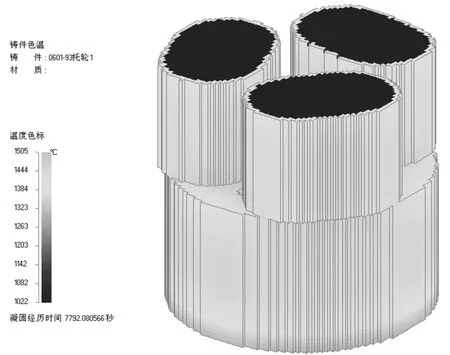

圖7 1方案凝固7792秒時鑄件色溫數值畫面

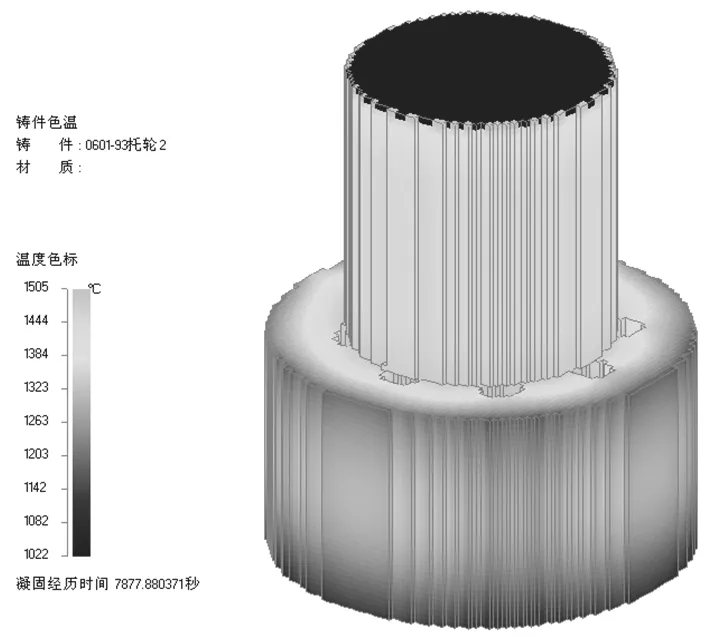

圖8 2方案凝固7877秒時鑄件色溫數值畫面

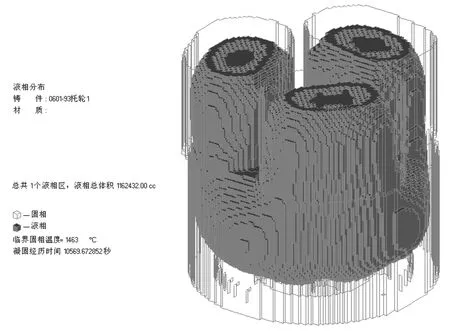

圖9 1方案凝固10569秒時液相分布數值畫面

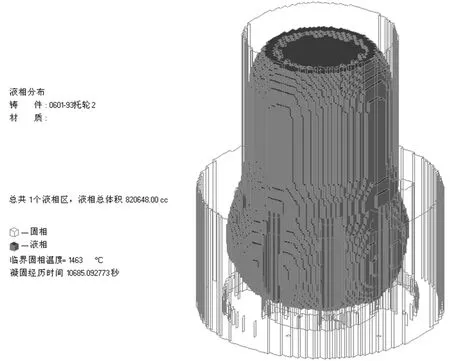

圖10 2方案凝固10685秒時液相分布數值畫面

(3)鑄件色溫分析

從連續凝固數值畫面中選取2個方案凝固時間一致的鑄件色溫畫面進行比較,見圖7、圖8,可以看出方案2外圓環有明顯的激冷層,激冷層往內溫度梯度較為平坦,達到了既能細化晶粒,又不引起過大鑄造應力的目的。

(4)液相分布分析

圖9、圖10中,當凝固時間一致,方案1的凝固順序明顯地從下往上,造成內部組織明顯差異,冒口底部凝固時間太長,容易造成夾雜偏聚,應力集中,晶粒粗大等缺陷。從鑄件使用過程中也得到驗證,見圖2,方案2的凝固順序合理,由外往里,最后是冒口,形成良好的冒口補縮順序凝固方式。

3.3 鐵芯工藝

一個整體鐵模,造型時覆砂,優點是鑄件凝固時表面激冷不太強烈,又能細化晶粒,其不利之處是:1)、工裝投入大,存放占用空間大;2)、鐵模覆砂操作復雜,覆砂層強度不均勻,鑄件部分表面粘砂嚴重,清理困難,常損壞鐵模或鑄件;3)、生產周期長,使之使用嚴重受限。

通過結合2個方案的優點,多次改進,設計出鐵芯工藝,其主要特點是把整體鐵模像砂芯一樣分成幾塊,這樣,工裝存放空間小,把順序生產方式改為并列方式,在造型的同時,進行鐵芯的生產,縮短工期,操作方便,覆砂可把鐵芯平放進行,保證覆砂強度和均勻性,減少粘砂缺陷,鑄件清理時,整體鐵模與鑄件分離困難,尤其粘砂嚴重時,需很大的外力,容易損傷工裝,可能造成工裝報廢,損失很大,鐵芯與鑄件分離容易,單個工裝報廢損失較小。

鐵芯工藝的焦點和難點問題是覆砂層的厚度、覆砂層與鐵模的粘合度,為此,設計了專用掛砂框,按鐵芯研配,四周有木框固定,覆砂面有導軌,撞實覆砂層后沿導軌刮平,保證厚度,經多次試驗,用砂芯粘膠和水玻璃按一定比例結合使用,分層涂掛,解決了覆砂與鐵模粘合的難點問題。

4 結論

(1)鐵芯工藝穩定,質量可靠(尤其是鑄件內部致密),可節省大量的內、外冷鐵,降低了成本。、采用改進后工藝生產的托輪,鑄件外形尺寸完整,經加工檢測未發現縮孔、縮松現象。

(2)鐵芯工藝,設計了專用掛砂框,運用專用粘合技術,解決了鐵芯工藝中覆砂層的厚度、覆砂層與鐵模粘合度的焦點和難點問題。保留各個工藝方案的優點,克服了工藝的缺點。

(3)采用此工藝生產的托輪,表面光滑,無粘砂或夾砂,并基本消除了鑄件氣孔及縮孔、縮松缺陷,超聲波探傷裂紋也大大減少,零件品質滿足客戶要求,鐵模使用性能良好。提高回轉窯的運轉時間,大大減少檢修費用和停窯損失。