大型高效預熱混捏機的開發與應用

姜玉敬,王毅,鄭艷珍,王永興

(1 中商碳素研究院有限公司,江蘇 蘇州215203,2 山東華鵬精機股份有限公司,山東 煙臺264003)

鋁電解工業生產技術發展迅速,其主要的特點表現在:鋁電解槽的容量不斷增大,1970年世界新建電解系列的槽容量為150~160kA,1983年增至180~190kA,20世紀80年代中期以來,工業試驗槽的容量突破280kA,進入新世紀,我國較普遍采用了280~400kA容量的超大型槽已形成系列化生產,近10年來500~660kA容量的更大型槽已經在工業生產中使用。這種超大容量電解槽的出現,由于在高效能、自動化水平、環保、節能、經營費用、建設投資等方面的顯著優勢,使之成為現代鋁工業發展的大趨勢;隨著超大容量鋁電解槽的應用,要求預焙陽極的生產技術也越來越高。

預焙陽極生產過程中的關鍵工序是混捏,為了使顆粒、粉末和粘結劑等原料達到分布均勻、結構均一,且具有塑性、易成型等目的,通常采用的混捏方法有兩種:一種是擠壓混捏法,這種方法是把應變力反復地加在不同的相互接觸的糊料上,讓應力加在糊料的各個部位,使力的方向交錯地通過糊料的不同平面,造成物料相互擠壓變形和相對流動。第二種是分離混捏法,此法是從一部分糊料中分出少量的糊料加到另一部分中,這樣反復進行分離和重合的過程。此外,還有揉搓、高壓、負壓等混捏方法。

我國有關大型炭素企業采用了進口連續攪拌混捏機,連續攪拌混捏機的工作原理是葉片和螺桿被組裝在2個水平方向平行的軸上,按同一速度和方向轉動。材料隨著葉片的轉動體積收到壓縮、拉伸發生變化,同時靠葉片剪切作用進行捏合,分散效果好,但由于物料混捏時間短,混捏的物料物理性能差;同時葉片磨損嚴重、使用壽命短,不僅造成產品質量下降,而且購買國外配件價格昂貴等。

為克服現行預焙陽極生產過程中混捏工序存在的不足,進一步提高陽極生產效率和質量、降低能耗等,滿足現代化鋁冶煉生產的要求,我國山東華鵬精機股份有限公司成功研制開發了大型高效節能型預熱混捏冷卻系統,該系統設置獨立預熱、混捏、冷卻工藝單元,三段工藝同時進行,實現了國際先進炭素生產工藝配套設備完全國產化,享有完全自主知識產權,完全可以替代國外先進企業的進口產品,與美國BP、德國艾力許等國際品牌系列產品相比,企業生產投入和生產成本大大降低,實現混捏產品多樣化,產品成品率有所提高,為鋁用炭素企業生產出滿足大型鋁電解槽生產用的高質量產品提供了保障。

1 大型高效節能型混捏機工作原理及加熱性能

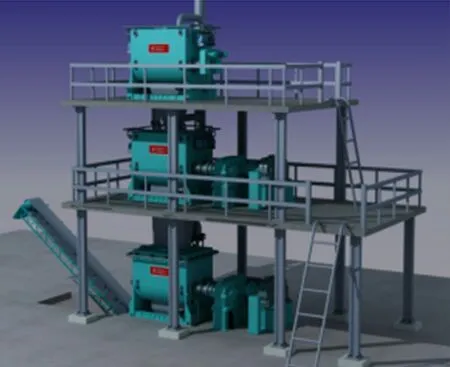

炭素糊料的制備包含干料預熱、糊料混捏及糊料冷卻三個工序,我國已開發出標準化的預熱、混捏及冷卻系統設備,其性能達到國際先進水平,從裝備水平上保證了炭素產品的質量,并且大幅度降低了設備投資,目前,我國已成功研發單體最大容量的NHS6000雙層預熱混捏機,見圖1所示。

1.1 大型高效預熱混捏機工作原理及加熱性能

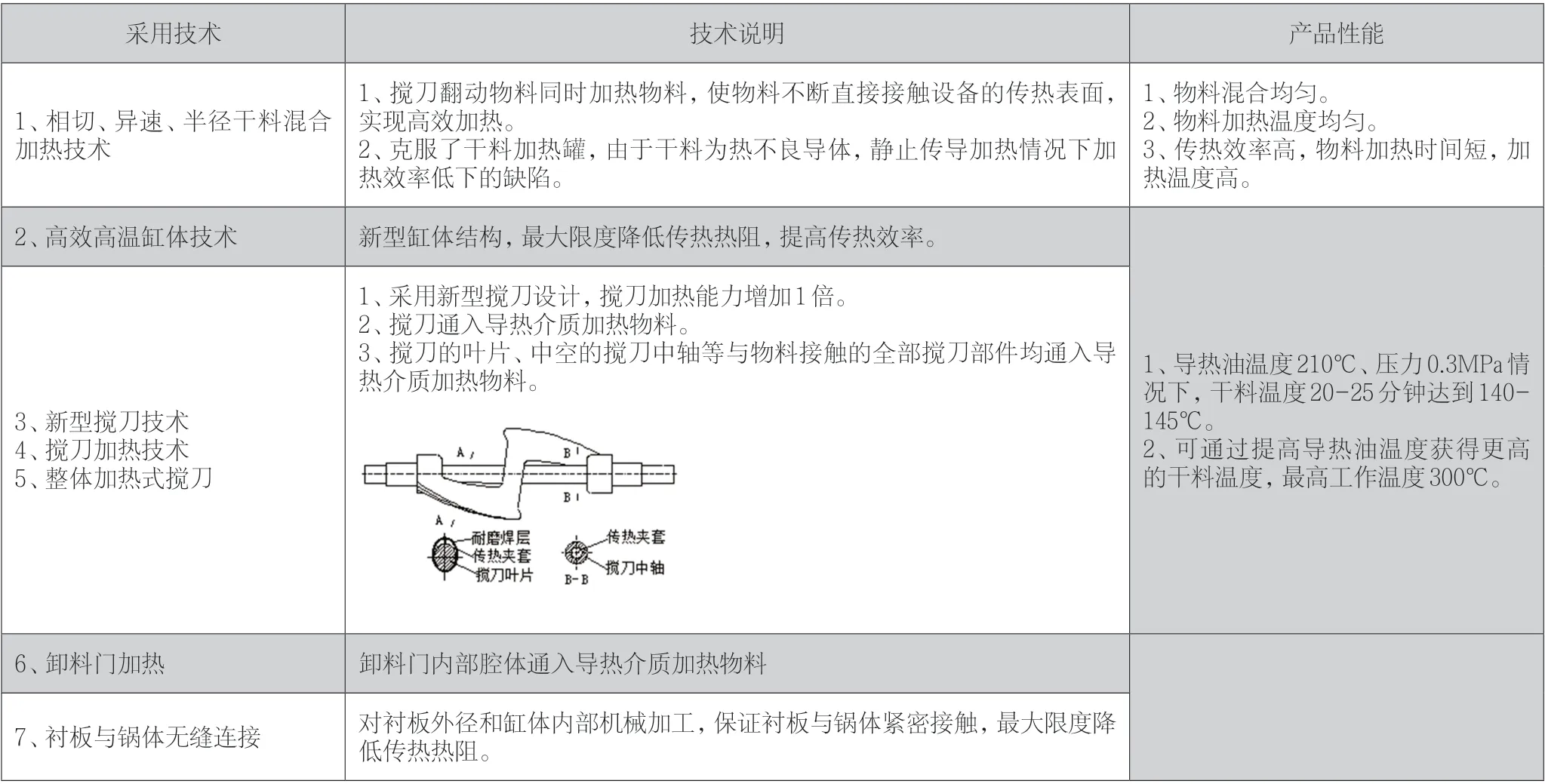

大型高效預熱混捏機工作原理及加熱性能歸納如表1。

表1 大型高效節能型混捏機工作原理及加熱性能

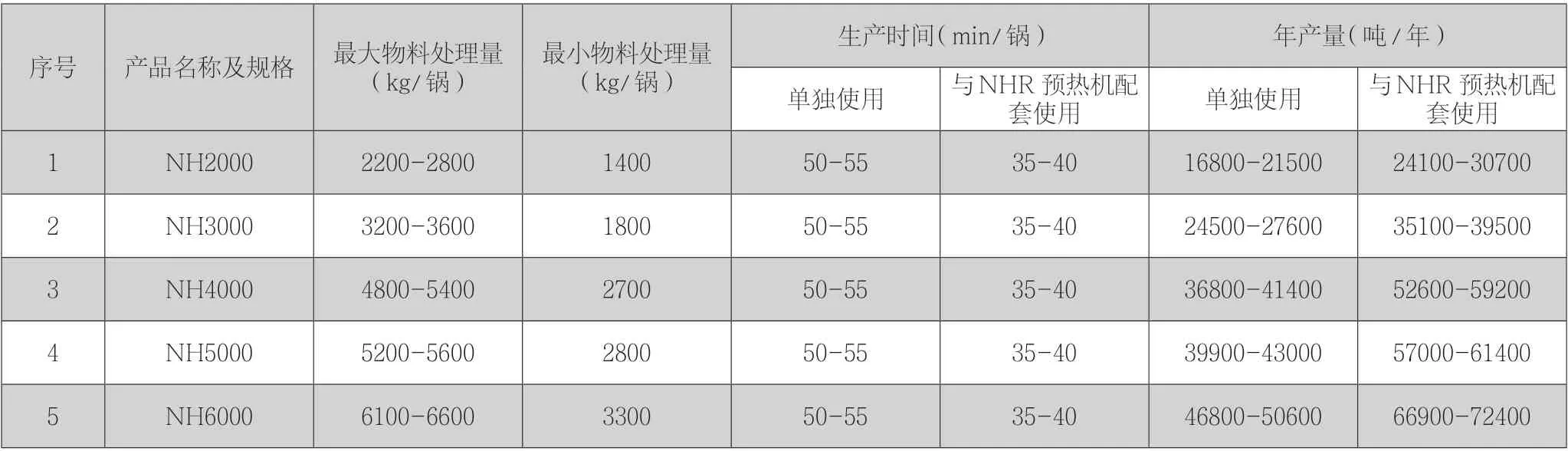

表2 大型高效節能型混捏機主要生產技術參數

1.2 大型高效預熱混捏機主要生產技術參數

按照年產量每日生產20h、年平均生產320日計算,大型高效節能型混捏機主要生產技術參數見表2。

圖1 大型高效節能型混捏機

2 大型高效節能型混捏機的主要技術及特點

2.1 大型高效節能型混捏機的主要技術

大型高效節能型混捏機的主要技術包括如下方面:

(1)對高效節能型預熱混捏冷卻系統進行全自動化設計:采用PLC全自動控制,網絡通訊方式,可實時測量、顯示、傳遞設備工作和狀態參數,實現系統全自動化運行。

(2)對混捏系統進行精確測溫設計:采用補償鎖緊裝置,自動補償由于被測量對象溫度的大幅度、快速變化造成的測溫元件結構性變化與振動,保持測溫元件結構的穩定性,從而保證溫度測量的準確性及快速響應性;采用測溫組件內部核心部件模塊化設計,實現應用于不同規格、類別產品測溫裝置核心部件的互換性、通用性、按需組合性,從而簡化測溫組件結構、降低生產成本;金屬測溫組件外殼形狀采用曲面設計,外殼表面采用涂層和表面處理技術,提高金屬測溫組件外殼的抗炭素糊料粘附性能。

(3)對混捏機系統地進行無泄漏密封設計:對回轉軸端超細顆粒(0.075mm以下)進行密封;采用顆粒密封裝置采用長效抗磨損技術;采用密封裝置便捷維護、更換技術。

(4)對混捏機進行強化傳熱設計:傳熱表面制作湍流化裝置,采用無序分布多點凸凹形結構,使導熱介質流經其表面時產生渦流和紊流,破壞原有傳熱表面,形成二次傳熱表面,降低傳熱熱阻;采用多支回轉面形翹片式攪葉,增加傳熱面積、降低傳熱熱阻,進一步強化攪刀的傳熱功能。

(5)動壓力工作環境。缸體內外部壓力平衡裝置采用浮動式結構。當缸體內外部壓力平衡情況下,浮動裝置在彈性組件的作用下處于閉合狀態;當缸體內部由于大量物料進入而瞬間壓力升高的情況下,缸體內部壓力克服彈性組件阻力使浮動密封結構開啟釋放壓力,直至內外部壓力達到平衡。

2.2 大型高效節能型混捏機的特點

大型高效節能型混捏機的主要特點有:

(1)集成了預熱、混捏及冷卻功能為一體的三段工藝同時進行的成套混捏系統。采用全面積加熱技術,加熱結構五進五出、通過閥門調節保證均勻加熱,加熱效率高、加熱均勻,保證糊料混捏過程中溫度均勻,從而保證混捏質量;預熱、混捏過程在比較高的溫度下進行,屬于高溫混捏過程。冷卻過程將糊料溫度降低至適宜成型的工藝溫度,實現與低溫混捏共同的目的,使瀝青吸附層的內部分層結構更趨于有序排列。滿足預焙炭陽極大型化、高產化生產的需求;預熱、混捏及冷卻功能單元模塊化設計,采用立式上中下層三層布置結構,節省設備擺放空間;

(2)實現了預熱、混捏、冷卻系統PLC自動化控制;精確糊料冷卻溫度的測量,完備混捏工藝,提高生產效率;

(3)提高糊料進入成型工序的糊料冷卻溫度,冷卻溫度的提高有利于保持粘結劑瀝青良好的粘合性,有利于擠壓成型;生坯回脹減少、焙燒品收率升高、廢品率降低。

(4)無泄漏密封,保護生產環境、提高產品質量、節約成本;新型缸體結構,提高干料預熱效率,節約能源;

(5)采用專用設備加工缸體內徑,攪刀與缸體間隙控制精度高,粒度破碎少;

(6)液壓鎖緊旋轉卸料系統,密封可靠,排料迅速、不殘余物料;

(7)溫度精確實時測量,生產工藝精確控制;

(8)性能特點:采用相交同速、交合重迭混捏技術。攪刀超過缸體中心,作用范圍大;兩攪刀旋向相同、轉向相反,一攪刀向中間撥料、另一攪刀向兩邊撥料,物料在缸體內“8”字形流動。

引進日本原型攪刀,帶復葉、攪葉截面橢圓形,推動物料沿橢圓截面的各垂直方向移動,擠壓作用增強,使物料顆粒間充分混合,強化混捏效果。橢圓型截面使物料難于附著,攪刀表面不易粘料。

3 工業應用效果

新開發的大型高效預熱混捏機成功應用于河南科峰碳材料有限公司、開封炭素、新疆東方希望碳素有限公司、索通發展股份有限公司炭素糊料制備生產過程,經過運行,各項指標均表現優異,其性能達到國際先進水平,從裝備水平上保證了炭素產品的質量,并且大幅度降低了設備投資。

3.1 工業應用獲得的主要技術指標

(1)設備集成了預熱、混捏及冷卻功能并滿足預焙陽極大型化、高產化生產的需求;

(2)預熱、混捏及冷卻功能單元模塊化設計,采用立式上中下層三層布置結構,節省設備擺放空間;

(3)實現了預熱、混捏、冷卻系統PLC自動化控制;

(4)糊料冷卻溫度的測量比較精確,誤差2℃左右;

(5)混捏工藝更加完備,設備提高生產效率1.5倍;

(6) 高溫高效預熱機可以使干料溫度達到190-200℃,單位產量節約熱能10%;

(7)預焙陽極成品率平均提高3%~5%;

(8)炭素混捏系統粉塵收集系統降低瀝青用量2%;

(9)提高成型工序體積密度0.02以上;

(10)冷卻的糊料狀態發散;

(11)提高糊料進入成型工序的糊料冷卻溫度,冷卻溫度的提高有利于保持粘結劑瀝青良好的粘合性,有利于擠壓成型;生坯回脹減少、焙燒品收率升高、廢品率降低。生產過程中,在干料預熱機入口導熱油溫度達到275-280℃、壓力0.25MPa的情況下,4500Kg干料干混加熱30分鐘,干料溫度達到180℃以上;干混加熱50分鐘,干料溫度達到210℃以上。設備配有攪刀獨立循環系統,上述數據是在攪刀獨立循環系統尚未開啟的情況下達到的,如開啟攪刀獨立循環系統干料加熱效率將進一步提高。

3.2 工業應用獲得的技術經濟指標

通過工業應用,獲得的主要技術經濟指標為:實現了單個系統產能9~11萬噸/年;糊料冷卻溫度控制精度±2℃;提高生產效率1.5倍;單位產量節約熱能10%;成品率平均提高3%~5%;降低瀝青用量2%;成型產品體積密度提高0.02g/cm3;在導熱油溫度275℃~280℃、壓力0.3MPa的情況下,25-30分鐘干料加熱溫度可達到180℃以上;各項技術經濟指標先進。

3.3 工業應用獲得的經濟和社會效益

大型高效預熱混捏機的開發與應用,已累計實現利稅2.4億元。該產品在炭素行業的成功運用,大幅度降低了投資成本,提高了生產效率,實現了節能降耗,經濟和社會效益顯著。

4 結論

大型高效預熱混捏機的開發成功與工業應用,為我國鋁用炭素工業的高質量發展起到了積極地推動作用,為滿足現代化大容量預焙鋁電解槽生產技術提供了可靠的保障,為炭素行業的提高生產效率、提高產品質量、節能減排做出了重要貢獻。該成套技術在行業具有廣闊的推廣應用價值,具有顯著的經濟效益和社會效益。