硬質(zhì)合金材料的電解磨削加工工藝研究

戚桓瑜

(武威職業(yè)學(xué)院,甘肅 武威 733000)

由于航空航天和國(guó)防工業(yè)對(duì)高速、機(jī)動(dòng)性高、精度高等指標(biāo)設(shè)備的要求,通常使用的金屬材料具有簡(jiǎn)單的量化、薄壁和聚合等特點(diǎn),如預(yù)制板,梁,肋骨等零件,這些產(chǎn)品主要是直接從新一代塊狀毛坯加工而成,在重量、對(duì)稱性、光面、硬度和耐力方面具有很高的優(yōu)勢(shì),對(duì)于零件有了一定的改善作用,方面機(jī)器的運(yùn)行,而且對(duì)于航空工作的提升也有很大的促進(jìn)作用,根據(jù)產(chǎn)品的條件,設(shè)計(jì)性能要求、結(jié)構(gòu)重量降低、結(jié)構(gòu)完整性提高是航空制造業(yè)發(fā)展的必然趨勢(shì)。薄壁零件通常是在極為復(fù)雜的條件下使用,如高溫、高壓、高負(fù)載等,以確保精確度和耐久性。對(duì)試驗(yàn)和設(shè)備的可靠性提出了非常高的制造技術(shù)要求。然而,硬質(zhì)合金材料的特點(diǎn)是尺寸大,去除率高,在生產(chǎn)過(guò)程中使用夾具,切割,熱切割和剩余應(yīng)力,很容易產(chǎn)生彎曲,彎曲,結(jié)合彎曲和其他變形處理,因此,零件的準(zhǔn)確性很難滿足設(shè)計(jì)要求,而且從某種意義上來(lái)說(shuō)甚至成為廢品。因此,研究硬質(zhì)合金材料加工工藝的效率和精確度對(duì)于提高國(guó)防、航空航天等行業(yè)的水平是至關(guān)重要的,目前機(jī)械加工和研究中心的重點(diǎn)和困難[1]。

1 硬質(zhì)合金材料的電化學(xué)特性研究

電化學(xué)反應(yīng)是指在一定附加電壓下,發(fā)生兩個(gè)電極之間氧化反應(yīng)的電化學(xué)過(guò)程,注不含電解液,并且在發(fā)生還原反應(yīng)的陽(yáng)極/電解液界面之間。所謂的電化學(xué)處理是用電解陽(yáng)極溶解法去除零件的方法。在電化處理中,對(duì)陽(yáng)極/電解液接口和電解液/陰極接口的反應(yīng)在一定程度上取決于電量,這中間存在一定的關(guān)系,通過(guò)電路,即法拉第定律。法拉第二定律可被解釋為與溶解物質(zhì)的電化學(xué)當(dāng)量成正比;當(dāng)它通過(guò)一定數(shù)量的電荷通過(guò)表面的材料。

2 電化學(xué)作用影響規(guī)律研究

2.1 電化學(xué)作用原理

電化學(xué)處理(Electrochemical Machining,ECM),這是一種用電解中的金屬溶解的電化學(xué)陽(yáng)極處理零件的方法,其尺寸和表面粗糙度有一定的精確度。在電解加工過(guò)程中,反應(yīng)電流大,工具陰極與饋電負(fù)極、工件饋電正極相結(jié)合,同時(shí),技術(shù)差距依然存在,電解液進(jìn)入高速流。大間隙位置電流密度小,陽(yáng)極溶解處理零件慢,間隔小,電流密度大,待加工零件的陽(yáng)極可快速溶解,且工具陰極的固定進(jìn)給和加工產(chǎn)品的陽(yáng)極處理表面的溶解;這最終導(dǎo)致產(chǎn)品形成與工具陰極相同的輪廓。當(dāng)陽(yáng)極金屬在鈍化電解液中時(shí),這中間會(huì)產(chǎn)生一定的化學(xué)反應(yīng),也就是氧化反應(yīng),而且從某種程度上來(lái)說(shuō)還比較激烈,因此而形成不溶的氧化物,這些不溶性物質(zhì)在陽(yáng)極表面形成一層稠密的氧化物和基底結(jié)構(gòu),我們稱之為腐蝕層。根據(jù)材料的特性,腐蝕層的厚度可以從幾納米到幾十微米不等。正是由于外殼的密度作用,這種情況可能導(dǎo)致電子傳輸?shù)牟缓茫瑥亩鴮?dǎo)致在腐蝕層內(nèi)的金屬基體不能繼續(xù)參與反應(yīng),而電化學(xué)反應(yīng)則很困難,因此,如果正確去除腐蝕層,就可以獲得整個(gè)基底表面,并在必要時(shí)進(jìn)一步去除材料,這將繼續(xù)電化學(xué)反應(yīng)。因此,研究陽(yáng)極金屬層的腐蝕性形成機(jī)制以及根據(jù)需要調(diào)整腐蝕性層特性是確定電解研磨技術(shù)的重要條件[3]。

2.2 電流密度對(duì)腐蝕層特性的影響

材料表面在電流密度不同的情況下,在電化學(xué)作用后有一層黑色的腐蝕層。從縱向上來(lái)看,即電流變化方向,當(dāng)電流密度比較小時(shí),試樣表面只有淺灰色腐蝕層,并且表面光滑,沒(méi)有可見(jiàn)的剝離痕跡。當(dāng)電解液的質(zhì)量為10%,電流密度為25a/cm2試樣a4的兩端開(kāi)始腐蝕,而當(dāng)電解液的質(zhì)量分?jǐn)?shù)為20%,也可能產(chǎn)生較大的反應(yīng),當(dāng)電流密度為10a/cm2時(shí),c2試樣的兩端已經(jīng)有剝離的跡象,因?yàn)殡娊庖旱馁|(zhì)量越高,材料表面的電化學(xué)腐蝕越強(qiáng),腐蝕層的氧化物含量越大,腐蝕層越松,越容易打開(kāi)。在實(shí)際處理過(guò)程中,這種不均勻的腐蝕會(huì)使試樣表面粗糙度降低。從橫向上來(lái)看,隨著電解液質(zhì)量的增加,表面的腐蝕樣品會(huì)出現(xiàn)更深層的顏色,說(shuō)明電化學(xué)反應(yīng)更為強(qiáng)烈,低電流密度的試樣表面會(huì)更容易剝離。

3 電解磨削加工工藝研究

3.1 電解磨削加工研究方法

電解磨削是一種加工方法,在一些領(lǐng)域中還是比較常見(jiàn)的,可將金屬材料與電解法和機(jī)械磨削相結(jié)合,在加工零件表面連續(xù)進(jìn)行電解,鈍化,機(jī)械刮削后活化等過(guò)程中,在這種情況下,所處理的材料將被永久刪除,直到它們得到一個(gè)精確的尺寸和質(zhì)量表的產(chǎn)品。不同于電解加工硬質(zhì)合金材料,電解磨削加工硬質(zhì)合金材料中的工具陰極是一個(gè)導(dǎo)電的圓圈,電解液中的間隙與所處理的產(chǎn)品相接觸。在加工過(guò)程中砂輪與加工零件所用電源的負(fù)極相聯(lián)系,用于加工零件的電源的正極性和砂輪的恒定旋轉(zhuǎn)。陽(yáng)極鈍化膜快速凈化旋轉(zhuǎn)導(dǎo)電砂輪,在產(chǎn)品表面再次出現(xiàn)矩陣金屬并繼續(xù)進(jìn)行電解溶解過(guò)程。產(chǎn)品在電解和機(jī)械磨削的作用下連續(xù)加工,最終達(dá)到加工要求。金屬的電解溶解率為95%~98%,機(jī)械研磨率為2%~5%。

3.2 電解磨削加工與傳統(tǒng)加工方式對(duì)比

比較電解磨削與傳統(tǒng)磨削的區(qū)別,參數(shù)包括表面粗糙度、殘余應(yīng)力、磨削力。通過(guò)這些方面的比較,進(jìn)一步闡明了電解磨削與傳統(tǒng)機(jī)械磨削相比的優(yōu)越性。

3.2.1 表面粗糙度對(duì)比

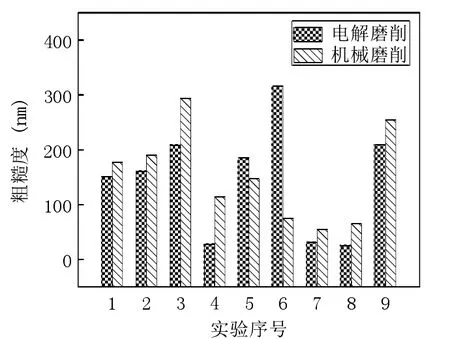

圖1 正交實(shí)驗(yàn)下電解磨削與機(jī)械磨削后試件粗糙度對(duì)比

圖1是電解磨削與機(jī)械磨削后試件粗糙度對(duì)比情況,同樣采用正交試驗(yàn)中的參數(shù),可以看到幾乎所有的參數(shù)下,電解磨削粗糙度均小于機(jī)械磨削,并且電解磨削的最佳值低于機(jī)械磨削最佳值的50%,說(shuō)明了電解磨削加工在粗糙度方面的優(yōu)勢(shì)。

3.2.2 殘余應(yīng)力對(duì)比

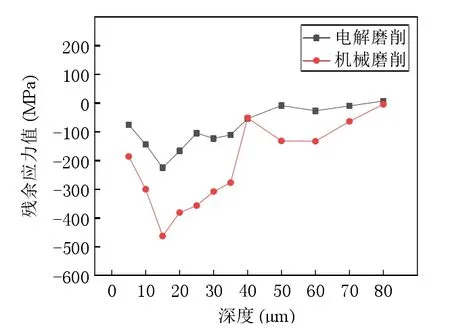

圖2是電解磨削與機(jī)械磨削后試件殘余應(yīng)力對(duì)比情況,樣件在加工前均經(jīng)退火處理,采用電解磨削優(yōu)選出的機(jī)械加工參數(shù)。

根據(jù)前期的實(shí)驗(yàn)探索,不論是電解磨削還是機(jī)械磨削,其殘余應(yīng)力層的深度均為40μm左右,所以在打孔時(shí),前40μm深度的打孔步長(zhǎng)設(shè)定為5μm,40~80μm深度范圍,步長(zhǎng)設(shè)為10μm,這樣兼顧了測(cè)量的精度與效率。在相同的機(jī)械參數(shù)下,還是有一些相似的,電解磨削和機(jī)械磨削的殘余應(yīng)力有相似的狀態(tài),均表現(xiàn)為壓應(yīng)力,可以認(rèn)為深度40μm以后二者殘余應(yīng)力均為零;電解磨削后殘余應(yīng)力最大值約225 MPa,機(jī)械磨削后殘余應(yīng)力最大值約463 MPa,殘余應(yīng)力減小約50%,效果比較明顯,證明了電解磨削在殘余應(yīng)力方面優(yōu)于傳統(tǒng)機(jī)械磨削。

圖2 相同機(jī)械參數(shù)下電解磨削與機(jī)械磨削試件殘余應(yīng)力對(duì)比

4 結(jié)語(yǔ)

綜上所述,由于對(duì)切削敏感性,剩余應(yīng)力過(guò)大,硬質(zhì)合金磨削嚴(yán)重,提出的電解磨削加工技術(shù)不同于機(jī)械加工,在表面粗糙度、剩余強(qiáng)度和砂輪磨損方面具有更大的優(yōu)勢(shì)。對(duì)于硬質(zhì)合金磨削加工技術(shù),工作方法從選擇電解液的合適鈍化,研究最終,結(jié)合機(jī)械磨削工藝的首選參數(shù),在硬質(zhì)合金表面的電化學(xué)反應(yīng)機(jī)制,獲得高質(zhì)量的硬質(zhì)合金材料。