孔莊煤礦地面集中降溫系統改造

嚴明慶

1中煤科工集團重慶研究院有限公司 重慶 400037

2瓦斯災害監控與應急技術國家重點實驗室 重慶 400037

由 于礦井開采深度逐漸增加,孔莊煤礦采掘工作面的熱害問題日益突出。其中采煤工作面的環境溫度已經超過 33 ℃,空氣相對濕度接近飽和,嚴重影響生產。孔莊煤礦于 2012 年建立了地面制冰降溫系統,雖然緩解了一定的熱害問題,但效果較差。由于能耗較高,系統復雜,容易出現系統故障。隨著礦井降溫技術的發展,制冰降溫系統逐漸被冷水系統取代。現有降溫系統由于部件損壞、輸冰系統易堵塞等原因處于停機狀態。綜合考慮制冷效果和經濟效益,需要對降溫系統進行適當改造,以滿足孔莊礦井下降溫的實際需求。

根據我國《煤礦安全規程》中的規定[1-2],生產過程中,工作面的微環境溫度不得超過 26 ℃,機電設備硐室內的溫度不得超過 30 ℃。孔莊煤礦如果不采取有效的治理手段,就會影響作業人員的身體健康,限制勞動效率的提高,并且違反《煤礦安全規程》的有關規定。由于孔莊煤礦井下熱害范圍逐漸擴大,并且高溫區域不集中,采用局部制冷降溫系統已不能解決熱害。為了使降溫系統能覆蓋所有高溫采掘工作面,且要求管理更為簡單、便捷,因此,建立地面集中降溫系統是一種可行的技術方案。

1 現有降溫系統

1.1 系統介紹

(1) 地面部分 現有降溫系統為制冰系統,主要包括地面制冷站設置了 4 臺冷水機組,總制冷量為 5 640 kW;1 臺制冰量為 1 020 t/d 的進口制冰機;4 臺冷凍水循環泵;6 臺冷卻水循環泵。

(2) 井下部分 硐室內有 2 臺冷凍水循環泵,額定功率為 710 kW,流量為 280 m3/h;每個采煤工作面串聯布置了 25 臺 50 kW 的空冷器;掘進工作面設置了 2 臺 150 kW 的空冷器。

(3) 輸冰系統 輸冰管道材質為高密度聚乙烯(HDPE),直徑為 273 mm,總長度約為 1 400 m。

1.2 存在的問題

從運行可靠性角度分析,該制冰集中降溫系統主要存在如下問題。

(1) 時常發生輸冰管道阻塞現象,采取冷水回灌沖刷的方式也無法有效解決。

(2) 運行時,真空泵溫度容易過高,直接影響整個系統的運轉安全性,無備用泵,存在設計缺陷。

(3) 關鍵設備為國外進口,如果其中一個關鍵的部件出現故障,系統就會停止運行。由于主要配件大多是國外進口,采購周期較長,維護成本高。

從運行及降溫效果的角度分析,存在以下問題。

(1) 工作面風流降溫幅度低,降溫效果差。根據工作面各測點溫度實測數據,工作面實測溫度為28.6~31.2 ℃,濕度大于 95%,降溫效果不明顯。

(2) 空冷器傳熱效率低,實際制冷換熱負荷約為設計值的 54%。

(3) 空冷器進水溫度最高為 14 ℃,最低為 4.8℃。較高的空冷器進水溫度直接影響降溫效果。

(4) 制冰機組運行效率較冷水降溫機組更低,節能效果差。制冷系統的能效比 COP 為 2.16,遠低于同級別螺桿冷水機組的能效比。

2 礦井降溫系統改造

2.1 方案概述

降溫系統改造主要分為地面制冷系統改造、冷量輸送系統改造及末端換熱系統改造。

地面集中降溫系統如圖 1 所示[3-4]。利用地面制冷站原有冷水機組制取低溫冷凍水 (3~5 ℃),將冷凍水通過保溫管道輸送到井下換冷硐室 (融冰硐室進行改造而成),在換冷硐室內建造高低壓轉換裝置,通過該裝置將冷凍水的壓力從 11 MPa 降低至 2 MPa,然后通過冷凍水泵和保溫管道輸送到采掘工作面末端空冷器。從空冷器回來的冷凍水 (溫度約 18 ℃) 通過高低壓轉換裝置升壓后循環回到地面制冷站重新制冷,形成閉式循環。

2.2 地面制冷系統改造

圖1 地面集中降溫系統Fig.1 Ground centralized cooling system

地面制冷系統中冷卻水系統不進行改造,只對冷水機組做部分改造,以實現大溫差、小流量的目的。目前冷水機組額定流量為 243 m3/h,設計進水溫度為 5 ℃,回水溫度為 10 ℃。對制冷機組控制程序、系統運行流程進行改造,其中 2 臺冷水機組作為第一階段制冷使用,將冷凍水預冷到 10~13 ℃,然后冷凍水再進入另外 2 臺制冷機組,將水溫度降低至 3~5 ℃。改造之后,實現進水溫度為 3~5 ℃,回水溫度為 15~18 ℃,冷凍水流量為 280 m3/h。

2.3 冷量輸送系統改造

2.3.1 高壓冷凍水管道

地面至井底的水靜壓力為 10.5 MPa,設計管道最大承壓為 16 MPa,隨著管道的延伸而逐漸增加管道承壓能力。根據現場考察情況,井筒內原有 2 條備用供排水管道可以利用,管道直徑分別為 273、325 mm,但需要進行保溫處理。

2.3.2 井下融冰硐室

將融冰硐室內的設備和構筑物全部拆除,高度擴建增加 1 m。此外,地面硬化并建設設備安裝基礎,安裝高低壓轉換裝置及其配套設備。高低壓轉換裝置如圖 2 所示。

圖2 高低壓轉換裝置Fig.2 High-low pressure transfer device

2.3.3 井下輸冷系統

井下輸冷系統包括冷凍水泵以及從冷凍水泵到空冷器的冷凍水管道等。據實地考察,循環水泵可以滿足使用需求,保溫管道維護后可以使用。

2.4 末端換熱系統改造

孔莊煤礦采煤工作面使用 25 臺 50 kW 的空冷器,總換熱量為 1 250 kW,總換熱量偏低。另外,現有空冷器系統復雜,設備維護困難,且由于采用串聯前后布置,空冷器效率較低。采煤工作面空冷器改造如圖3 所示,將 25 臺 50 kW 空冷器更換為 4 臺 450 kW 的空冷器。掘進工作面空冷器改造如圖 4 所示,將 2 臺 150 kW 的空冷器更換為 1 臺 450 kW 的空冷器。

圖3 采煤工作面空冷器改造Fig.3 Design of air cooler on mining work face

根據既往的使用經驗,改造后的空冷器布置更加合理,空冷器的制冷效果能夠得到較大的改善。

改造前后溫度變化曲線如圖 5 所示。改造后,工作面的風流溫度在 26 ℃ 以下,最大降幅達到 12 ℃,改造后比改造前溫度平均下降 7 ℃,相對濕度也下降至 80% 以下,降溫效果顯著提高,可以有效解決工作面的熱害問題,改善作業環境。

圖4 掘進工作面空冷器改造Fig.4 Design of air cooler on tunneling work face

圖5 改造前后工作面溫度變化曲線Fig.5 Variation curve of temperature on work face before and after reconstruction

3 新增設備

制冷降溫系統工藝具有如下特點。

(1) 耐高壓 高低壓轉換裝置的作用是將地面冷凍水壓力由 11 MPa 降低到 2 MPa。其設計承壓能力為 16 MPa。

(2) 溫差大 為了降低運行能耗,制冷機組設計成小流量大溫差,冷凍水溫度設計為 3 ℃。

(3) 尺寸小 受礦井運輸和安裝條件的限制,設備的結構尺寸不能太大,特別是空冷器,在滿足換熱量的同時,確保外形最小。

3.1 高低壓轉換裝置

高低壓轉換裝置是地面集中降溫系統的關鍵設備,也是此次改造的關鍵裝備。

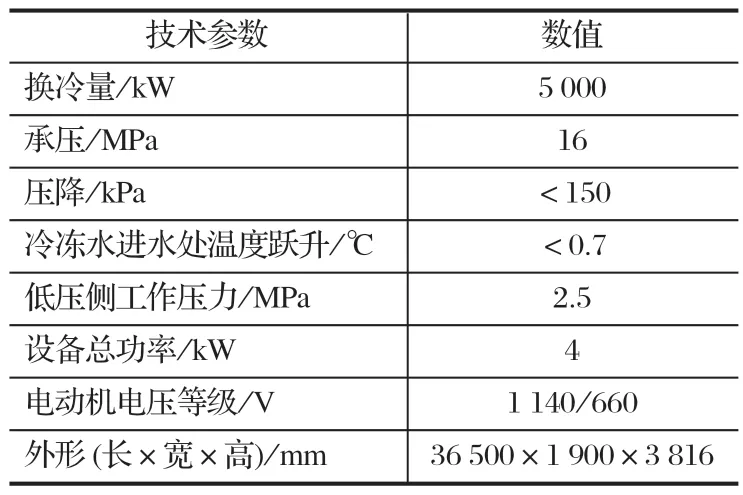

根據礦方的輸冷量需要并考慮未來擴容的需求,選擇換冷量為 5 000 kW 的高低壓轉換裝置,其技術參數如表 1 所列。

3.2 空冷器

空冷器是降溫系統的重要末端設備,應能適應井下高濕度、強腐蝕性、多粉塵的工作環境。其換熱效果優劣直接影響到需冷區域的降溫效果。空冷器參數如表 2 所列。

表1 高低壓轉換裝置技術參數Tab.1 Technical parameters of high-low pressure transfer device

表2 空冷器技術參數Tab.2 Technical parameters of air cooler

3.3 變頻調速裝置

由于現有的冷凍水泵功率較大,為了減小運行能耗,需要配套礦用隔爆兼本安型變頻調速裝置,實現對循環水泵的變頻調速,變頻調速裝置技術參數如表 3 所列。

表3 變頻調速裝置技術參數Tab.3 Technical parameters of variable frequency speed regulation device

3.4 管道

從地面制冷機站到井下換冷硐室高低壓轉換裝置處,高壓側冷凍水輸送管道采用直徑為 273 mm 的保溫管道。井下冷凍水管道需承壓能力較高,最大工作壓力為 16 MPa。低壓側冷凍水輸送保溫管道從換冷硐室到末端空冷器,設計壓力為 4 MPa。

3.5 地面集中控制系統

地面集中監控系統如圖 6 所示,由井下換冷硐室高低壓轉換裝置集中監控系統和地面監控系統組成[5]。該集中控制系統采用以工業控制計算機和通信技術為核心、以視頻監控為輔助控制的管控一體化集中控制管理系統,實現設備運行與管理的高度自動化。

(1) 報警功能 通過各種傳感器采集設備的運行狀態參數,設置參數預警閾值及超限時發預警信號。通過對可能故障的提前維護,有利于避免故障擴大導致嚴重后果,做到設備管理的預防性維護。

圖6 地面集中控制系統Fig.6 Ground centralized control system

(2) 可視化功能[6]地面集中控制系統控制界面如圖 7 所示。該界面可以展示核心裝備高低壓轉換裝置的工藝原理、流程、工作狀態及重要的運行參數,如循環泵的軸承溫度,液壓系統液壓油溫度,重要節點閥門的開度,冷凍水溫度、壓力、流量,高低壓轉換裝置的三腔管道閥門的開閉狀態。

4 結語

針對孔莊煤礦現有降溫系統存在的問題,經過改造,能夠克服制冰系統存在的高能耗、降溫效果差、冰漿輸送困難、運行維護成本高等問題。采用以高低壓轉行裝置為核心的地面集中降溫系統具有如下優點。

(1) 高低壓轉行裝置技術成熟,穩定可靠。在平煤四礦試運行后發現,該系統運行穩定可靠,滿足礦井的實際運行需求。

(2) 節能效果良好。由于高低壓轉換裝置在高壓冷凍水降壓過程中溫度躍升小于 0.7 ℃,具有很好的節能效果。

(3) 空冷器的降溫效果良好。工程實踐表明,采用該空冷器布置能夠高效地降低環境溫度和濕度。