工業級磷酸一銨濾渣生產硫基復合肥

廖國剛,張曉紅,陳德高,鄧永達,游光剛,張洪緒

(甕福(集團)有限責任公司,貴州 福泉 550501)

甕福(集團)有限責任公司擁有30 kt/a工業級磷酸一銨(MAP)生產裝置和2 套100 kt/a 粒狀硫酸銨生產裝置。工業級磷酸一銨生產采用預處理酸或萃余酸(濕法磷酸凈化萃取后剩余濃磷酸)與液氨反應,經過濾除雜、濃縮結晶、離心干燥得產品。工業級磷酸一銨副產物濾渣含有五氧化二磷和氮,此前副產濾渣由磷酸二銨(DAP)及粉狀磷酸一銨裝置在生產過程中養分調整時進行消化。隨著公司生產經營調整,目前粉狀磷酸一銨裝置停產,磷酸二銨裝置難以完全消化工業級磷酸一銨濾渣,濾渣有效利用成為困擾生產的難題。

粒狀硫酸銨裝置是公司的環保裝置,主要用于消耗合成氨裝置產生的硫酸銨料漿。硫酸銨裝置有使用萃余酸聯產16-20-0-13(S)硫基復合肥的成功經驗,而工業級磷酸一銨濾渣再漿后的渣漿性質與萃余酸相近,為此使用工業級磷酸一銨濾渣試生產16-20-0-13(S)硫基復合肥,既可解決濾渣利用問題,又可實現硫酸銨裝置柔性化生產。

1 原料及流程

1.1 原料指標

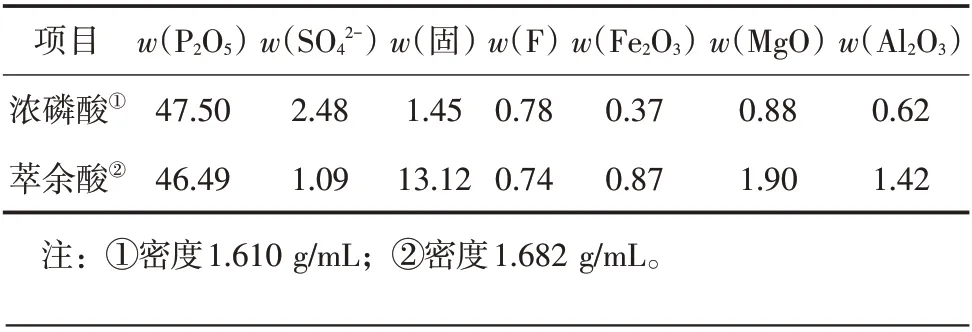

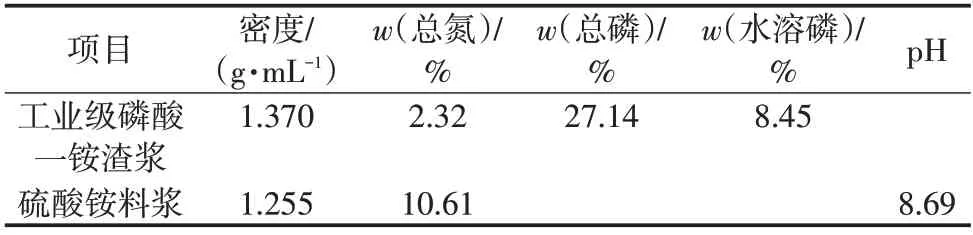

使用的原料主要為硫酸銨料漿、萃余酸、濃磷酸以及工業級磷酸一銨渣漿,具體分析結果如表1、表2所示。

表1 濃磷酸、萃余酸化學組成 %

表2 工業級磷酸一銨渣漿、硫酸銨料漿分析結果

1.2 渣漿消耗流程

在工業級磷酸一銨生產過程中,壓濾產生的濾渣通過再漿的形式形成渣漿,儲存于渣漿槽內,通過泵輸送進入硫酸銨裝置反應槽,參與中和反應形成硫基復合肥料漿,再進行噴漿造粒,最后得到硫基復合肥(見圖1)。

2 試生產

根據現有原料和硫酸銨裝置的功能及條件,要生產硫基復合肥16-20-0-13(S),硫元素由合成氨裝置送來的硫酸銨料漿提供,磷元素由工業級磷酸一銨渣漿和再漿使用的磷酸提供,氮元素由硫酸銨料漿和中和水溶磷所用的氨提供。

2.1 工業級磷酸一銨渣漿+硫酸銨料漿階段

轉產之初,系統母料為粒狀硫酸銨,向反應器中加入渣漿,通入一定量的氨進行中和反應,制得的硫基復合肥料漿通過料漿泵輸送進入造粒干燥機進行噴漿造粒。轉產采用小噴漿量方式進行生產置換,經過約20 h的生產置換,產品過程樣指標基本接近16-20-0-13(S)指標需求(見圖2),連續生產3 d,共計生產產品330 t。

由圖2可知,在實際生產過程中產品總磷與總氮負相關。從過程產品點樣統計看,每個點樣均有單項指標不合格,甚至2項及以上指標不合格。產品不合格最根本的原因為工業級磷酸一銨渣漿雜質含量高、水溶磷含量低。雜質含量高,影響產品的整體養分含量。水溶磷含量低,用于與氨反應的磷量少,導致反應過程固氮能力較差,氮含量偏低;要保證產品中的氮含量,必須增加硫酸銨料漿的添加量,但硫酸銨料漿的增加,會導致產品中五氧化二磷含量降低。

綜上所述,工業級磷酸一銨渣漿+硫酸銨料漿不適宜生產16-20-0-13(S)硫基復合肥。

2.2 萃余酸+硫酸銨料漿+工業級磷酸一銨渣漿階段

對生產工藝進行調整,采用萃余酸+硫酸銨料漿+工業級磷酸一銨渣漿作為生產原料進行生產。首先采用萃余酸和硫酸銨料漿進行生產,調整系統母料指標,待產品質量指標滿足市場需求后,根據生產實際逐步添加工業級磷酸一銨渣漿。萃余酸+硫酸銨料漿作為原料連續生產24 h之后,逐步添加工業級磷酸一銨渣漿,記錄生產過程產品質量分析指標(見圖3)。本批次試生產產品共計316 t。

圖3 萃余酸+硫酸銨料漿+工業級磷酸一銨渣漿模式過程樣質量趨勢

由圖3 可以看出,前期采用萃余酸+硫酸銨料漿作為原料進行指標調整,能夠快速生產出合格產品。但養分無調整空間,試著向反應器中添加一定量的工業級磷酸一銨渣漿,過程樣即出現不合格,無法滿足市場對產品質量的需求。

綜上所述,萃余酸+硫酸銨料漿可以生產優質的16-20-0-13(S)硫基復合肥,但不宜再添加工業級磷酸一銨渣漿調整養分。

2.3 濃磷酸+工業級磷酸一銨渣漿+硫酸銨料漿階段

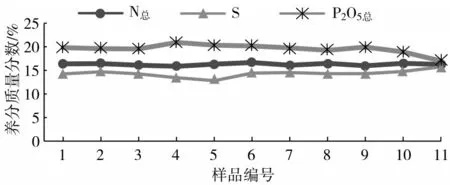

為了消化工業級磷酸一銨渣漿,按照萃余酸的性質及指標分析數據,采用濃磷酸混配渣漿(使得指標接近萃余酸)替代萃余酸。系統母料基本滿足質量需求,直接調整反應器進料,進行連續生產,共生產產品1 398 t,消耗濃磷酸476.5 t、工業級磷酸一銨渣漿417.8 t(回收利用渣漿中的P2O5113.4 t、N 9.71 t)。生產過程產品質量分析指標見圖4。

圖4 濃磷酸+工業級磷酸一銨渣漿+硫銨料漿模式過程樣質量趨勢

由圖4 可以看出,采用濃磷酸+工業級磷酸一銨渣漿+硫酸銨料漿的生產模式,產品質量能很好滿足市場需求,工業級磷酸一銨渣漿與濃磷酸用量配比超過45%,產品過程樣養分存在較大富余,渣漿比例還有大的增加空間。

工業級磷酸一銨生產根據原料質量情況,噸產品會產生濾渣0.6~1.2 t(以下計算按0.9 t/t 進行)。生產工業級磷酸一銨產品2.0 萬t,產生濾渣1.8萬t,對應需要生產超過6萬t的硫基復合肥,對于現裝置的生產能力以及市場對硫基復合肥的需求,完全可以滿足工業級磷酸一銨生產所產生的渣漿消耗。

綜上所述,采用濃磷酸+工業級磷酸一銨渣漿+硫酸銨料漿可以生產優質的16-20-0-13(S)硫基復合肥,可以確保消耗工業級磷酸一銨產生的濾渣超過2萬t/a,拓寬了公司生產經營渠道。

使用濃磷酸+工業級磷酸一銨渣漿代替萃余酸,硫基復合肥產品質量得到一定提高,但是產品的一次合格率還有很大的提升空間。工業級磷酸一銨渣漿同步得到消化,但渣漿引入磷占總磷不足50%,渣漿消耗仍有提升空間。為此,在后續生產中建議:轉產時先用萃余酸或濃磷酸調整系統指標至合格,再視養分情況,添加工業級磷酸一銨渣漿進行生產;為完全、同步消化渣漿,使用濃磷酸+工業級磷酸一銨渣漿+硫酸銨料漿進料模式,穩定控制生產負荷,提高產品的一次合格率。

3 試生產中存在的問題及對策措施

試生產過程中,因為進入反應器的原料性質發生改變,生產工藝和控制參數也隨之進行一定的微調,導致生產過程出現波動。在參數調整過程中,出現系統料被拉空、系統造粒粉化、造粒干燥機機頭嚴重結疤等問題。經過研究分析,找到問題的原因并采取有效措施進行解決。

3.1 造粒干燥機機頭位置結疤、造粒效果差

工業級磷酸一銨渣漿雜質含量高,反應生成的硫基復合肥料漿黏度大,在進行噴漿造粒過程中,料漿會附著在造粒干燥機機頭的抄板上,形成結疤;與此同時,料漿黏度的增加,會導致物料顆粒相互黏結,物料極易形成大粒子,在經過破碎機破碎后,就會出現大量不規則物料,噴漿造粒成球率低,導致造粒效果變差,嚴重影響產品的外觀質量。

因為必須消耗渣漿,反應產生的硫基復合肥料漿的高黏度就無法避免,生產過程主要采取調整壓縮空氣量,保證在噴漿造粒過程中,料漿能夠達到最佳的霧化效果。保證噴槍噴出的料漿能夠與母料形成的料幕充分接觸,既保證料漿不大面積附著在抄板上,又確保造粒顆粒粒徑在需求范圍內。同時,增加對造粒物料和料漿密度的分析頻率,確保及時發現問題,及時調整操作參數。

3.2 養分控制不合格

主要矛盾點在于產品中P2O5和N的平衡。工業級磷酸一銨渣漿的添加量控制不穩定,以及養分調整不及時等會導致產品養分出現波動。

采取的措施主要是調整生產配方,穩定工業級磷酸一銨渣漿的添加量,建立工業級磷酸一銨渣漿添加與養分控制變化的數學模型,根據產品過程樣結果修正配比參數,并及時調整工藝操作參數。

3.3 產品溫度高

為了控制產品水分,需要對物料進行高溫干燥,干燥后的物料未能得到及時有效的冷卻就進入到產品包裝線,導致產品出現吸潮、結塊現象。

為了確保產品的水分,必須提高干燥溫度。在生產硫基復合肥期間,干燥后的物料溫度較生產粒狀硫酸銨增加了5~8 ℃。為了降低產品溫度,主要通過控制生產負荷減少干燥物料量,修復板式冷卻器對產品進行強制冷卻等手段,保證后續產品包裝溫度。

3.4 尾氣排放指標波動

主要是由于工業級磷酸一銨渣漿與硫酸銨料漿在氨的作用下會發生反應,加上硫酸銨料漿中溶解有大量亞硫酸銨,在經過噴漿造粒及干燥之后,就會產生二氧化硫等尾氣。當尾氣洗滌液pH 值偏低時,二氧化硫不能很好進行洗滌回收,后續會與尾氣中的其他成分反應形成氣溶膠,嚴重影響濕式電除塵器的運行,導致尾氣排放指標出現波動。

為避免生產過程中二氧化硫的產生,在中和反應階段,適當增加氨的用量,提高硫基復合肥料漿的pH 值,減少二氧化硫在噴漿造粒干燥過程的逸出;加強尾氣洗滌液的循環置換,保證洗滌效果。

4 結束語

硫基復合肥在東南亞市場需求量巨大,而當前工業級磷酸一銨的產品中五氧化二磷附加值大。因此,消耗工業級磷酸一銨副產物渣漿,用于聯產硫基復合肥不失為當前生產經營的較好選擇。

采用濃磷酸+工業級磷酸一銨渣漿+硫酸銨料漿進料模式,消耗工業級磷酸一銨渣漿聯產硫基復合肥,在滿足生產和市場需求同時,為粒狀硫酸銨裝置柔性化生產提供了可行的方案。