放射性廢物固化桶自動取封蓋裝置調(diào)研對比分析

賈占舉,劉文磊,范繼珩,朱鑫,嚴(yán)加兵,楊靜潔,楊輝青,沈聰

(中國核動力研究設(shè)計(jì)院,成都610005)

0 引言

隨著核工業(yè)發(fā)展的需要和環(huán)境保護(hù)要求的不斷提高,應(yīng)采用適合的包裝容器來滿足固體廢物處理、貯存、運(yùn)輸和處置的要求,以加強(qiáng)對放射性廢物的管理。以固化桶為載體,灌入處理后的廢料與水泥的混合物再進(jìn)行封裝、貯存,是目前核廢料運(yùn)輸存儲最常用的方法之一。作為容置放射性廢棄物的固化桶,其桶蓋的體積、質(zhì)量較大,灌裝過程中放射性強(qiáng),現(xiàn)場不便于人工直接操作,因此普遍采用自動取封蓋裝置對桶體進(jìn)行取蓋和封蓋,再輔以其他設(shè)備完成整個固化流程。

1 裝置結(jié)構(gòu)及工作過程

自動取封蓋裝置的功能是對固化桶進(jìn)行取蓋和封蓋,是相關(guān)固體廢物處理線的關(guān)鍵設(shè)備之一。自動取封蓋裝置本質(zhì)上是在遠(yuǎn)程控制模式下實(shí)現(xiàn)對固化桶的自動取蓋和封蓋操作的機(jī)械手[1],要求重復(fù)定位精度較高,在惡劣環(huán)境(放射性、高危險等)下替代人工,提高工作效率。

1.1 結(jié)構(gòu)組成

自動取封蓋裝置由機(jī)械結(jié)構(gòu)和電氣控制兩大部分組成。一般地,機(jī)械結(jié)構(gòu)部分主要包括擰螺栓機(jī)構(gòu)、桶蓋抓取機(jī)構(gòu)、旋轉(zhuǎn)機(jī)構(gòu)、提升機(jī)構(gòu)、水平驅(qū)動機(jī)構(gòu)等;電氣控制部分包括定位檢測機(jī)構(gòu)、控制系統(tǒng)等。結(jié)構(gòu)示意圖如圖1所示。

1.2 工作過程

自動取封蓋裝置工作過程分為取蓋和封蓋兩個步驟。

1)取蓋操作。當(dāng)桶體運(yùn)送到取封蓋工位時,定位檢測機(jī)構(gòu)檢測到桶蓋位置,水平驅(qū)動機(jī)構(gòu)動作使旋轉(zhuǎn)軸的中心與桶蓋的中心對齊。然后旋轉(zhuǎn)機(jī)構(gòu)動作使螺栓擰緊機(jī)構(gòu)上的擰緊頭的中心與桶蓋上螺栓孔的中心對齊。此時,提升機(jī)構(gòu)使升降桿件向下移動,帶動螺栓擰緊機(jī)構(gòu)向下運(yùn)動,直至擰緊頭與螺栓接觸。接著擰緊頭動作,將螺栓擰松。最后桶蓋抓取機(jī)構(gòu)動作,夾緊桶蓋,提升機(jī)構(gòu)使升降桿件向上移動,使桶蓋與桶體分離,完成取蓋的操作。

2)封蓋操作。當(dāng)桶蓋抓取機(jī)構(gòu)夾緊桶蓋運(yùn)動到桶體的上方時,定位檢測機(jī)構(gòu)檢測到桶體位置,水平驅(qū)動機(jī)構(gòu)動作使旋轉(zhuǎn)軸的中心與桶體的中心對齊。然后旋轉(zhuǎn)機(jī)構(gòu)動作使螺栓擰緊機(jī)構(gòu)上的擰緊頭的中心與桶體上螺栓孔的中心對齊。此時提升機(jī)構(gòu)使升降桿件向下移動,帶動桶蓋向下運(yùn)動,直至桶蓋與桶體接觸。接著擰緊頭動作,將螺栓擰緊。最后桶蓋抓取機(jī)構(gòu)動作,松開桶蓋,完成封蓋的操作[2]。

圖1 自動取封蓋裝置結(jié)構(gòu)示意圖

1.3 優(yōu)勢分析

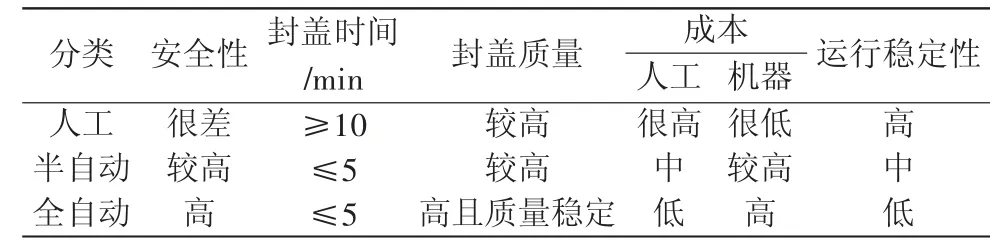

對于核廢料固化桶取蓋和封蓋過程,目前主要有人工直接操作、半自動取封蓋和全自動取封蓋3種方式。其中,半自動取封蓋指過程中需要人工介入才能完成的取封蓋方式,比如工人遠(yuǎn)程操縱機(jī)械手進(jìn)行取封蓋操作;全自動取封蓋指完全機(jī)器自主完成,不需要人工介入的取封蓋方式。3種取封蓋在安全、效率、質(zhì)量、成本幾個方面進(jìn)行對比,結(jié)果如表1所示。

表1 3種取封蓋方式優(yōu)劣勢對比

由表1可知,由于過程中存在很強(qiáng)的放射性,人工直接操作時工人的安全性很差,這種方法只能在緊急情況下使用;相對于人工直接操作的方式,半自動取封蓋方式安全性提高,且封蓋效率和質(zhì)量均有不錯的表現(xiàn),工程實(shí)際中有著廣泛應(yīng)用,但是其封蓋效率和質(zhì)量均依賴于工人熟練度和工人本身健康情緒水平;全自動取封蓋裝置安全、工作效率高、封蓋質(zhì)量好且穩(wěn)定,雖然機(jī)器成本高但人工成本低,長期來看和其他兩種方式基本持平,由于機(jī)構(gòu)復(fù)雜,全自動取封蓋運(yùn)行穩(wěn)定性相對較低,需要不斷進(jìn)行改進(jìn)。因此,全自動的方式成為取封蓋裝置主流設(shè)計(jì)應(yīng)用發(fā)展方向。文中其他章節(jié)所述取封蓋裝置均為全自動取封蓋裝置。

2 技術(shù)研究方向

自動取封蓋裝置技術(shù)研究主要以機(jī)械結(jié)構(gòu)改進(jìn)和控制系統(tǒng)開發(fā)為主要方向。

2.1 機(jī)械結(jié)構(gòu)改進(jìn)

自動取封蓋裝置需要完成桶蓋操作機(jī)構(gòu)的三軸移動和R軸旋轉(zhuǎn)、桶蓋的抓取、螺栓擰松、擰緊等一系列操作,裝置結(jié)構(gòu)復(fù)雜,在設(shè)計(jì)中難以考慮到各種情況,因此在實(shí)際工程應(yīng)用中需要針對出現(xiàn)的問題對結(jié)構(gòu)進(jìn)行改進(jìn)。

曹迎鋒等[4]對在水泥固化線的取封蓋裝置運(yùn)行時出現(xiàn)的抓取桶蓋的機(jī)械爪不能動作的情況進(jìn)行了故障分析,確定了故障原因,設(shè)計(jì)了圓環(huán)旋轉(zhuǎn)式的桶蓋抓取機(jī)械爪,解決了這個問題,很大程度上提高了整體裝置運(yùn)行穩(wěn)定性。

路光明等[5]對定位裝置擋板易被掛彎問題進(jìn)行故障分析,確定了故障原因是定位裝置擋板的導(dǎo)角較短和封蓋的工序不合理,并采取了相應(yīng)的改進(jìn)措施,調(diào)整擋板后的彈簧的松緊度,延長擋板底邊的導(dǎo)角,解決了系統(tǒng)中定位裝置容易發(fā)生故障的問題。

2.2 控制系統(tǒng)開發(fā)

自動取封蓋裝置的控制系統(tǒng)是裝置完成取封蓋功能的核心,系統(tǒng)開發(fā)成為自動取封蓋裝置技術(shù)的重點(diǎn)和難點(diǎn)。

黃金鳳等[6]以“PLC+定位控制模塊”為核心輔以上位機(jī)監(jiān)控軟件,搭建了自動取封蓋機(jī)械手控制硬件平臺,研究了軌跡規(guī)劃、參數(shù)傳遞、軟件編程等關(guān)鍵技術(shù),設(shè)計(jì)了包含自動操作功能、手動操作功能的自動取封蓋裝置控制系統(tǒng)。

張彥松[7]基于PLC程序設(shè)計(jì)了包含初始化模塊、密碼模塊、擰緊及擰松參數(shù)設(shè)置模塊、擰緊狀態(tài)監(jiān)測模塊、記錄查詢及報(bào)警查詢、通信模塊的控制系統(tǒng),基于LabVIEW開發(fā)了上位機(jī)監(jiān)控程序,對各傳感器有無信號、擰緊機(jī)的工作狀態(tài)、伺服電動機(jī)的運(yùn)動情況等進(jìn)行監(jiān)控,實(shí)現(xiàn)了軟件和硬件的無縫連接。

孫小凌等[8]分析了水泥固化線的電磁干擾源,論述了隔離、屏蔽和濾波等硬件抗干擾措施,以及平均值法采樣、延時確認(rèn)、軟件濾波等軟件抗干擾措施,重點(diǎn)分析和解決了取封蓋裝置、模擬量輸入模塊和變頻器等設(shè)備的干擾問題,保證了水泥固化線可靠運(yùn)行。

3 工程實(shí)踐

目前已有多家單位設(shè)計(jì)制造了自動取封蓋裝置,并申請了相關(guān)專利,主要有中科華核電技術(shù)研究院有限公司[2]、大連德欣新技術(shù)工程有限公司[9]、常州機(jī)電職業(yè)技術(shù)學(xué)院[10]、中國核電工程有限公司[11]、中廣核研究院有限公司[12]、成都南方電子儀表有限公司及通裕重工股份有限公司[13]。

對各單位的取封蓋裝置在柔性化、定位檢測驅(qū)動方式兩方面作對比,如表2和表3所示。此外,表中單位依據(jù)其專利申請時間進(jìn)行排序。

從表2中容易看出,工程設(shè)計(jì)上裝置的自由度逐步變多,結(jié)構(gòu)剛性變小,柔性化增強(qiáng),南方電子取封蓋裝置還包括了彈性離合套筒、浮動套合螺栓,柔性進(jìn)一步提升。一方面,結(jié)構(gòu)柔性化增強(qiáng)使裝置更能適應(yīng)固化桶加工誤差、取封蓋位置不確定等實(shí)際情況,取封蓋效率更高,質(zhì)量更好,發(fā)生功能性故障概率低;另一方面,自由度增加勢必使驅(qū)動機(jī)構(gòu)更為復(fù)雜,設(shè)計(jì)上難度加大,運(yùn)行中裝置自身故障率增加,運(yùn)行穩(wěn)定性隨之變差。

表2 裝置自由度對比

表3 裝置定位檢測驅(qū)動方式

從固化桶位置檢測方式看,主要發(fā)展趨勢為定位的精度和效率的提升。機(jī)器視覺裝置定位精度高,但圖像處理速度慢,對取封蓋效率影響很大;對射光電開關(guān)僅對螺栓孔定位,固化桶采用機(jī)械定位方式,定位精度差;預(yù)先人工定位在裝置運(yùn)行中不能自適應(yīng)調(diào)整,定位精度最差;位置傳感器的定位精度和效率方面都表現(xiàn)很好;激光傳感器比位置傳感器技術(shù)更先進(jìn),定位精度也更高。

擰螺栓機(jī)構(gòu)軸數(shù)方面,主要分兩大類:第一種是軸數(shù)與螺栓數(shù)量相當(dāng),第二種是兩個對稱布置的擰螺栓裝置。第一種方式擰緊速度快,與表2相對應(yīng)的,其機(jī)構(gòu)自由度低,容易發(fā)生螺栓擰不上等功能性故障,且裝置驅(qū)動方式均為電動;第二種方式擰緊速度相對慢,但定位精確且機(jī)構(gòu)自由度高,功能性故障率低。

4 創(chuàng)新設(shè)計(jì)

隨著技術(shù)不斷發(fā)展,取封蓋裝置結(jié)構(gòu)柔性增加,定位精度提升,隨之而來的是結(jié)構(gòu)變得復(fù)雜,裝置本身故障率增加,對此,本文從提高裝置運(yùn)行穩(wěn)定性和順應(yīng)裝置設(shè)計(jì)發(fā)展趨勢兩個角度分別提出了取封蓋裝置設(shè)計(jì)思路。

4.1 創(chuàng)新設(shè)計(jì)一

目前已有的裝置設(shè)計(jì)上均采取“桶蓋找桶體”的方式,導(dǎo)致所有運(yùn)動機(jī)構(gòu)集成于小空間內(nèi),裝置復(fù)雜程度提高,且一般置于廠房頂部空間,給運(yùn)行中出現(xiàn)故障時的維修工作帶來困難。

設(shè)計(jì)中可從另一角度出發(fā),采取“桶體找桶蓋”的方式,即:桶蓋操縱機(jī)構(gòu)只保留桶蓋夾緊定位機(jī)構(gòu)、擰螺栓機(jī)構(gòu)和旋轉(zhuǎn)機(jī)構(gòu);平面內(nèi)X向Y向移動分別由位于地面上的可移動式桶體夾緊機(jī)構(gòu)和可移動式擋桶機(jī)構(gòu)及輥道共同完成;垂直升降運(yùn)動由升降式支架完成。桶蓋操縱機(jī)構(gòu)、桶體定位夾緊機(jī)構(gòu)、擋桶機(jī)構(gòu)、運(yùn)輸輥道、支架由控制系統(tǒng)統(tǒng)一控制,形成取封蓋裝置的整體。更進(jìn)一步第,三軸運(yùn)動機(jī)構(gòu)的電動機(jī)可以置于控制區(qū)外。

這樣設(shè)計(jì)的優(yōu)勢在于將原本位于支架最頂端的質(zhì)量和體積較大的三軸運(yùn)動機(jī)構(gòu)置于地面上,大幅度減輕了支架承受的質(zhì)量;同時方便了裝置的檢修和維護(hù)。但此項(xiàng)設(shè)計(jì)會造成取封蓋裝置占地面積增大,給設(shè)備布置提出了更高的要求。

4.2 創(chuàng)新設(shè)計(jì)二

目前已有裝置在對固化桶定位后,移動整個桶蓋操縱機(jī)構(gòu)對固化桶對中,然后進(jìn)行取封蓋操作,由于桶蓋操縱機(jī)構(gòu)質(zhì)量大但又需要精確的移動定位,造成運(yùn)動機(jī)構(gòu)的笨重。

創(chuàng)新設(shè)計(jì)思路在于桶蓋抓取定位機(jī)構(gòu)的機(jī)械爪采取獨(dú)立驅(qū)動的方式(現(xiàn)有裝置均為同時驅(qū)動同步動作),在桶蓋操縱機(jī)構(gòu)大致位置確定后,由機(jī)械爪運(yùn)動完成對固化桶的定心和后續(xù)擰螺栓操作。

這樣設(shè)計(jì)的優(yōu)勢在于:各自獨(dú)立驅(qū)動的機(jī)械爪極大增加了裝置的柔性,使擰螺栓質(zhì)量和效率進(jìn)一步提升,功能性故障率進(jìn)一步下降;運(yùn)動驅(qū)動機(jī)構(gòu)大幅精簡,特別是笨重的平面移動機(jī)構(gòu),支架受力也會變得更好。此項(xiàng)設(shè)計(jì)難點(diǎn)在于獨(dú)立驅(qū)動機(jī)械爪的驅(qū)動算法,給控制系統(tǒng)設(shè)計(jì)提出更高的要求。

5 結(jié)語

自動取封蓋裝置的功能是對固化桶進(jìn)行取蓋和封蓋,是核廢料處理中的關(guān)鍵設(shè)備之一。針對自動取封蓋裝置,本文主要工作如下:1)介紹了取封蓋裝置的典型結(jié)構(gòu)組成和工作流程,對比分析得到全自動取封蓋的突出優(yōu)勢;2)從機(jī)械結(jié)構(gòu)改進(jìn)和控制系統(tǒng)開發(fā)兩個方面闡述了當(dāng)前自動取封蓋裝置的技術(shù)研究現(xiàn)狀和方向;3)逐個介紹和分析了目前取封蓋裝置工程應(yīng)用產(chǎn)品的組成、特點(diǎn);4)對現(xiàn)有工程應(yīng)用實(shí)例進(jìn)行橫向?qū)Ρ龋玫疆a(chǎn)品設(shè)計(jì)發(fā)展趨勢為結(jié)構(gòu)柔性化和定位精度的不斷提升;5)從提高裝置運(yùn)行穩(wěn)定性和順應(yīng)裝置設(shè)計(jì)發(fā)展趨勢兩個角度提出了兩種取封蓋裝置設(shè)計(jì)思路,對其他設(shè)計(jì)者的工作有一定的參考意義。