人造石板材用U形安全吊的結構優(yōu)化

胡正西, 潘斯寧, 易偉健, 梁欽祥

(賀州學院,廣西 賀州542800)

0 引言

隨著人造石板材產(chǎn)業(yè)的發(fā)展,我國人造石板材出口大幅提升。而用于吊裝人造石板材的U形安全吊在集裝箱的裝箱作業(yè)中也越來越多。并且隨著石材材質及規(guī)格的變化,石材自身質量也隨之變化。為了保證U形安全吊結構的可靠性,優(yōu)化其整體結構及自身質量,提高裝卸作業(yè)安全性和裝卸效率,有必要對U形吊架進行設計校核及優(yōu)化,不斷推出新型的U形安全吊。很多行業(yè),比如電力行業(yè)的鋼管的吊裝也使用U形吊[1],應力計算和材料選擇都是以人工試算為主,很難進行優(yōu)化,設計工作量大。Pro/E三維軟件在很多行業(yè)都有應用,其Mechanica 模塊也常被人們用來做結構的分析和優(yōu)化[2-5]。而本文以人造石材行業(yè)用U形安全吊為研究對象,應用參數(shù)化三維設計軟件Pro/E,對石材企業(yè)中用于裝卸人造石板材的U形安全吊進行建模,提出U形安全吊參數(shù)化、可視化的設計思路,優(yōu)化結構并減小U形安全吊的質量,大大提高設計效率。

1 U形安全吊建模

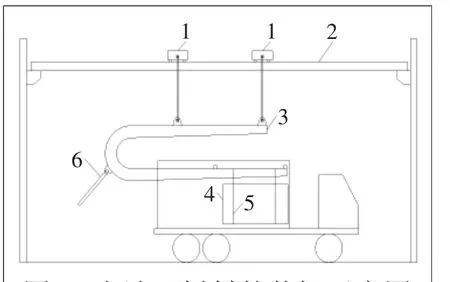

U形安全吊是用于成捆人造石板材在用貨柜或集裝箱運輸時的掏箱與裝箱設備,是利用車間的行吊或汽車吊車作為裝卸動力,通過吊鉤吊起U形安全吊,用吊帶將人造石板材平衡懸掛在下吊臂上;人員操控行吊和移動控制桿控制U形安全吊的擺動,平穩(wěn)地將U形安全吊下的石材大板伸進(伸出)集裝箱進行裝箱或卸貨。

石板材的裝卸如圖1所示。吊裝使用時,首先將上吊臂的主吊孔和副吊孔分別與行吊2的2個小車1下的平行吊鉤直接連接,然后用吊帶5將石板4懸掛在下吊臂上,同時調整好掛臂模塊吊點位置,使石板材懸掛平衡;其次控制行吊2吊起U形安全吊3而間接吊起石板4,再通過控制移動行吊2及小車1,同時人工移動控制桿6控制U形安全吊的擺動,平穩(wěn)地將U形安全吊3下的石板4伸進(伸出)集裝箱,完成裝箱或卸貨。

1.1 U形安全吊結構

U 形安全吊載荷大,因而結構尺寸和自身質量也隨之增大,整體長度為6.05 m,整體高度為1.5 m,整體質量約為1.89 t。

1.2 模型創(chuàng)建

Pro/E三維模型的構建是通過修改特征參數(shù)實現(xiàn)的。U形安全吊三維模型創(chuàng)建是保證結構正常運行分析的前提,結構分析模型的建立直接影響到分析結果,與實際情況越接近,分析結果越準確。

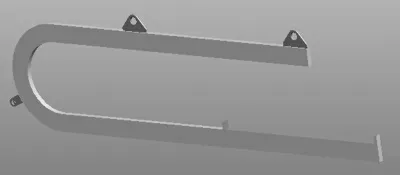

建模前,首先根據(jù)U形安全吊功能和結構設計要求,通過二維結構圖對其結構尺寸深入剖析,分解各組成部件的相對關系,使用拉伸、孔等工具命令創(chuàng)建模型特征,完成建立U形吊架三維模型創(chuàng)建。U形安全吊的三維模型如圖2所示。

圖1 人造石板材的裝卸示意圖

圖2 U形安全吊三維模型圖

1.3 結構分析模型創(chuàng)建

為保證U形安全吊的三維模型在MechanicaStructure模塊中,能以真實環(huán)境模擬運行仿真分析,需對U形安全吊結構模型進行參數(shù)設定,定義其材料特性,給U形安全吊添加適當?shù)募s束和有效的載荷,設置網(wǎng)格劃分。

1)定義模型材料。結構抵抗破壞和承載質量的能力,主要取決于材料本身。進入Mechanica結構分析模塊,使用材料分配工具按鈕將庫中的Steel材料加載到模型中的材料列表框,并按要求修改材料拉伸屈服應力為420 MPa、抗張極限應力為600 MPa、密度為7.827 g/cm3、彈性模量為199 948 MPa、泊松比為0.3,以及熱膨脹系數(shù)、失效準則、疲勞等參數(shù)定義。

2)施加載荷。U形安全吊的載荷主要是起吊大理石板材的質量和U形安全吊的質量。在Mechanica Structure模塊中則以平面均勻載荷的形式施載,通過試算約為50 kN,將其定義為工作載荷。考慮到U形安全吊自身質量,以重力加速度模擬其自身重力。

3)添加約束。U形安全吊主要通過上吊臂的吊孔與行吊的2個小車下的平行吊鉤直接連接,由行吊控制上下運動、左右運動和前后運動,由于實際運動情況復雜,現(xiàn)簡化為懸臂梁結構運動,應力分析可假設為上吊臂不動,下吊臂施加載荷進行。因此則在Mechanica Structure模塊中用位移約束工具創(chuàng)建約束,同時設置“約束”對話框中平移和旋轉選項組定義約束面相對于X/Y/Z軸的平移約束固定和旋轉約束固定。

2 U形安全吊的結構分析

對模型材料分配、約束與載荷等參數(shù)設置后,通過建立U形安全吊的靜態(tài)分析、模態(tài)分析、失穩(wěn)分析通過運行查看其應力結果,驗證吊具的結構是否滿足要求,對分析結果進行具體的分析,且為后續(xù)優(yōu)化設計建立基礎,以獲取最優(yōu)化的結果。

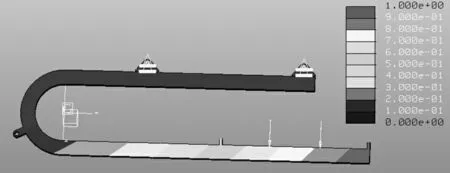

2.1 U形安全吊靜態(tài)分析

創(chuàng)建U形安全吊的靜態(tài)分析,以模擬分析模型結構的強度,根據(jù)模型設定的載荷和約束,計算出模型的應力。在分析和設計研究對話框中,建立靜態(tài)分析項目,運行分析后,設置結果輸出選項,可得圖3所示的最大主值應力條紋圖。

從圖3中可以看出,U形安全吊的最大主應力值分布在吊臂彎曲處內壁上的區(qū)域,受到的最大拉伸應力達到219 MPa,整體強度基本滿足要求。遠小于所允許的屈服極限值,采取外形圓滑過渡或適當增加加強筋等措施來降低局部應力。

2.2 U形安全吊模態(tài)分析

圖3 應力條紋圖

在靜態(tài)分析結果的基礎上,分析出模型在載荷作用下發(fā)生變形的形式和變形的大小。在分析和設計研究對話框中,定義失穩(wěn)模式數(shù)為4。運行分析后,從U形安全吊的模態(tài)分析位移條紋(如圖4)中可知彎曲部分和下半部分會發(fā)生變形,導致下吊臂往右邊傾斜下垂,但該結構變形較小,最高位移量為1.794 mm,對整體結構幾乎沒有影響。

圖4 模態(tài)分析位移條紋圖

2.3 U形安全吊失穩(wěn)分析

創(chuàng)建U形安全吊的失穩(wěn)分析,是在靜態(tài)分析結果的基礎上,分析出模型在載荷作用下發(fā)生變形的形式和變形的大小。在分析和設計研究對話框中,建立失穩(wěn)分析,定義失穩(wěn)模式數(shù)為5。運行分析后,從U形安全吊的失穩(wěn)變形條紋(如圖5)中可知,U形吊的下半部分在掛石材處最可能發(fā)生變形,導致下吊臂往右邊傾斜下垂,但該結構變形較小,對整體結構影響不大。

圖5 失穩(wěn)變形條紋圖

3 U形安全吊的優(yōu)化設計

U形安全吊的優(yōu)化設計主要是求其在滿足結構所需的承載能力,保證其結構的剛強度,不超過許用應力條件下,對吊臂寬度進行優(yōu)化,節(jié)省材料,降低自身質量。

3.1 參數(shù)選擇

由于U形安全吊的兩吊臂長度是根據(jù)集裝箱尺寸設計的,而上吊臂與下吊臂之間的距離已縮短到極限,如繼續(xù)縮小會導致U形安全吊與集裝箱發(fā)生碰撞,因此兩吊臂長度和中心距離不能改變。另外,由于上吊臂的主吊孔設在吊具的質心位置,距離不能改變,而吊臂的寬度尺寸可以調動的。結合前述分析結果,取吊臂寬度尺寸為研究參數(shù),分析其對整個模型強度和剛度性能的影響。

3.2 吊臂截面寬度選擇

創(chuàng)建以吊臂截面寬度的最小參數(shù)為70 mm和最大參數(shù)為90 mm進行優(yōu)化設計。

改變吊臂的寬度,吊臂的應力雖隨其尺寸的改變發(fā)生變化,但均未出現(xiàn)紅色區(qū)域,在彎曲部分內壁的拉伸應力小于材料的抗拉強度,滿足工作要求。而從輸出的變形條紋圖分析可知,改變吊臂的寬度,吊臂的變形發(fā)生變化,相比于吊臂原截面尺寸寬度的變形條紋圖,系統(tǒng)優(yōu)化后71.885 mm的結果,臂寬的變形程度較小。

3.3 模型優(yōu)化后的靜態(tài)分析

對已優(yōu)化后的U形安全吊,按同樣要求創(chuàng)建載荷與約束、分配材料和網(wǎng)格創(chuàng)建進行靜態(tài)分析,計算出模型優(yōu)化后的應力和應變。在分析和設計研究對話框中,新建靜態(tài)分析項目,運行分析后,設置結果輸出選項,可得圖6所示的最大主值應力條紋圖。

圖6 應力條紋圖

從圖6分析結果可以看出,U形安全吊的最大主應力值分布在吊臂彎曲處內壁區(qū)域,受到的最大拉伸應力達到281 MPa左右,比優(yōu)化前的應力略大。整體強度滿足要求。

3.4 優(yōu)化結果對比

由上可知,U形安全吊在施加負載后靜態(tài)分析中最大應力雖然在逐漸增大,但均未超過材料的許用應力,符合設計要求。以質量最小為優(yōu)化目標,經(jīng)優(yōu)化后,在滿足結構所需承載能力,保證結構的剛強度下,不僅節(jié)省材料使用量,降低整體結構質量,相比U形安全吊原始理論計算質量為1.89 t,優(yōu)化后的U形安全吊質量約為1.66 t,整體質量相比減少約12%。

4 結語

綜上所述,通過應用Pro/E軟件對U形安全吊進行建模、靜態(tài)分析、失穩(wěn)分析、模態(tài)分析、優(yōu)化設計和模型升級。采用可視化的設計思路,優(yōu)化了結構并減小了U形安全吊的質量,提高了U形安全吊的設計效率,保證了設計質量。

1)Pro/E軟件為U形安全吊優(yōu)化設計分析提供了可視化建模思路,使模型變得直觀且易于操作。Pro/E軟件的Mechanica模塊的使用,使得不需要其他的有限元軟件也能優(yōu)化U形安全吊的結構,使用起來更加方便省時,提高了工作效率。

2)本文以U形吊的寬度參數(shù)為例進行了優(yōu)化。另外,在U形吊截面形狀、材料選擇等方面還可以繼續(xù)修改,進一步優(yōu)化,從而開發(fā)出各種不同的產(chǎn)品以適用于不同的工作環(huán)境,靈活性高。