PVAc-AN/PS乳膠膜可觀測“網點”的構建及形狀記憶效應研究*

陳俞程,陳培健,孫嘉星,李志國

(東北林業大學 材料科學與工程學院,哈爾濱 150040)

0 引 言

智能響應材料已逐漸走進人們的生活,近年來形狀記憶聚合物(SMP)作為一種重要的智能響應材料受到了人們的廣泛關注[1]。SMP可在外界作用下改變其形狀,并在水、熱、光、電、磁等刺激下恢復其原始形狀[2-7]。形狀記憶聚合物在功能上具有諸多優點,如SMP具有靈活的編程過程[8-9],多樣化的驅動方式[10],大形變量[11]以及良好的生物相容性等[12]。基于以上特點SMP可廣泛地應用于航空航天、空間可展開組件、醫用材料、紡織等領域,這極大地激發了人們對SMP的研究興趣[7]。

學者們對形狀記憶效應機制進行了廣泛深入的研究[13],近來所發展的“網點-開關”模型[12]可較為廣泛地闡釋SMP的形狀記憶效應機制。在形狀記憶循環過程中,“開關”可控制SMP永久形狀與臨時形狀之間的可逆轉換,其具體可分為相水平(phase-level)開關,如具有玻璃化轉變溫度的非晶相[14-15]、具有熔點的半晶相[16-17]及具有各向同性轉變溫度的液晶相[18-20]等;分子水平(molecular-level)開關,如光敏單元[21-22]、超分子相互作用[16, 23]及巰基單元等[24]。“網點”用來維持形狀記憶聚合物的永久形狀,當前SMP中“網點”的構建多在分子水平上實現,如采用溶液聚合,本體聚合等手段制備的聚合物中的分子鏈纏結及化學交聯[25-26],這在一定程度上限制了SMP的性能提升與應用范疇。因此,以新穎的手段實現“網點”的構建將極大豐富SMP的設計范疇與應用范圍。

核/殼結構乳膠粒可分別由不同的核聚合物與殼聚合物組成,其豐富的形貌與結構可設計性及多相結構特征,可為SMP“網點”的設計與構建提供更廣泛的可能性[27-28]。近來研究表明[29],通過將核/殼乳液進行共混及熱壓成型處理后可制備出以硬相殼層聚合物為“網點”的SMP,熱壓成型過程中乳膠粒殼層破裂并發生物理交聯,同時暴露出軟相核聚合物用以實現SMP臨時形狀與永久形狀的可逆轉變,該聚合物可展現出優良的形狀記憶性能。為進一步實現“網點”的可調控性,本研究擬在PVAc乳膠粒表面構建可調控的殼層PS“網點”,進而提升PVAc乳膠膜的形狀記憶性能。通過調控殼層單體苯乙烯(St)添加量實現了殼層PS“突起”在球形PVAc乳膠粒表面的可控分散性包覆,并首次在具有規整形貌的乳膠粒表面構建了形貌可控的可觀測殼層“網點”,使PVAc基乳膠膜兼具大形變量與高恢復率的形狀記憶性能。因此,通過構建具有核/殼結構的乳膠粒以制備形狀記憶聚合物,將為形狀記憶聚合物“網點”的構建手段及性能調控提供新的途徑。

1 實 驗

1.1 實驗原料

乙酸乙烯酯(VAc)、苯乙烯(St)、丙烯腈(AN)和過硫酸銨(APS)均購買自上海阿拉丁生化科技有限公司,烷基醇聚醚硫酸鈉鹽(PCA078)與烷基乙氧基磺基琥珀酸二鈉鹽(PCA507)購買自美國亨邁斯集團。NaHCO3購買自天津市科密歐化學試劑有限公司。

1.2 實驗儀器與設備

實驗儀器與設備見表1。

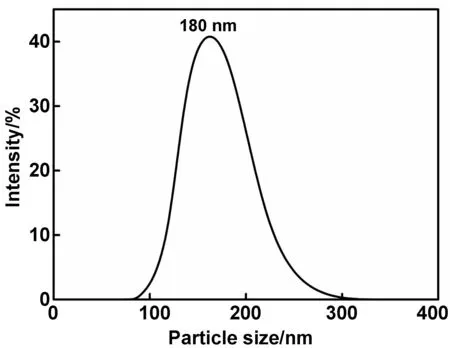

表1 主要實驗儀器與設備

1.3 PVAc-AN/PS核/殼乳液制備

在前期工作的基礎上[30-31],本研究采用“饑餓態”半連續種子乳液聚合方式,通過AN接枝制備了理論固含量為38%的PVAc-AN/PS核/殼乳液,殼層St的加入量分別為核、殼單體總質量的0%、10%、12.5%、16.7%、20%、25%、30%。具體操作如下:

1.3.1 種子乳液制備

將核、殼單體總質量0.5%的pH緩沖劑NaHCO3,核、殼單體總質量8%的按1∶1比例調配的PCA507與PCA078復合乳化劑及一定質量的去離子水加入500 mL四口瓶中。再加入核、殼單體總質量16%的VAc單體,使之在60 ℃水浴中保溫30 min,同時以250 r/min的速率進行機械攪拌。乳液合成過程需冷凝回流。

1.3.2 核乳液制備

繼續向水浴鍋中加入質量濃度為2%的APS水溶液(其中APS用量為核、殼單體總質量的0.15%),將水浴鍋溫度由60 ℃升高至65 ℃,并保溫一段時間。待四口瓶內液體呈淡藍色將水浴鍋溫度由65 ℃升高至80 ℃,并保溫10 min。再使用蠕動泵向四口瓶中同時勻速滴加剩余核單體VAc與質量濃度為1.25%的APS水溶液(其中APS用量為核、殼單體總質量的0.4%),速率分別為0.4和0.2 mL/min,待核單體滴加完成,保溫10 min。再向四口瓶中以1 mL/min的速率滴入核、殼單體總質量2%的接枝單體AN。

1.3.3 核乳核/殼乳液制備

待AN滴加完成,立即向四口瓶中以0.2 mL/min的速率滴加殼層單體St。待St滴加完成,將水浴鍋溫度升高至85 ℃并保溫30 min。至此,PVAc-AN/PS核/殼乳液即制備完成,待四口瓶內乳液冷卻后即可出料備用。

殼層單體添加量為0%時,剩余的單體總質量84%的VAc單體滴加完成后,將水浴鍋溫度升高至85 ℃并保溫30 min,即完成了PVAc乳液的制備。

1.4 乳膠膜樣品制備

將制備好的PVAc基乳液倒入聚苯乙烯材質的培養皿內,將培養皿在室溫環境下敞口放置在水平面上,待水份充分蒸發(約48 h)后培養皿內形成一層較薄的乳膠膜(約0.3 mm)。將乳膠膜取出后制成有效尺寸約為3 mm×28 mm×0.3 mm的啞鈴形樣條備用。

1.5 乳膠膜形狀記憶循環實驗

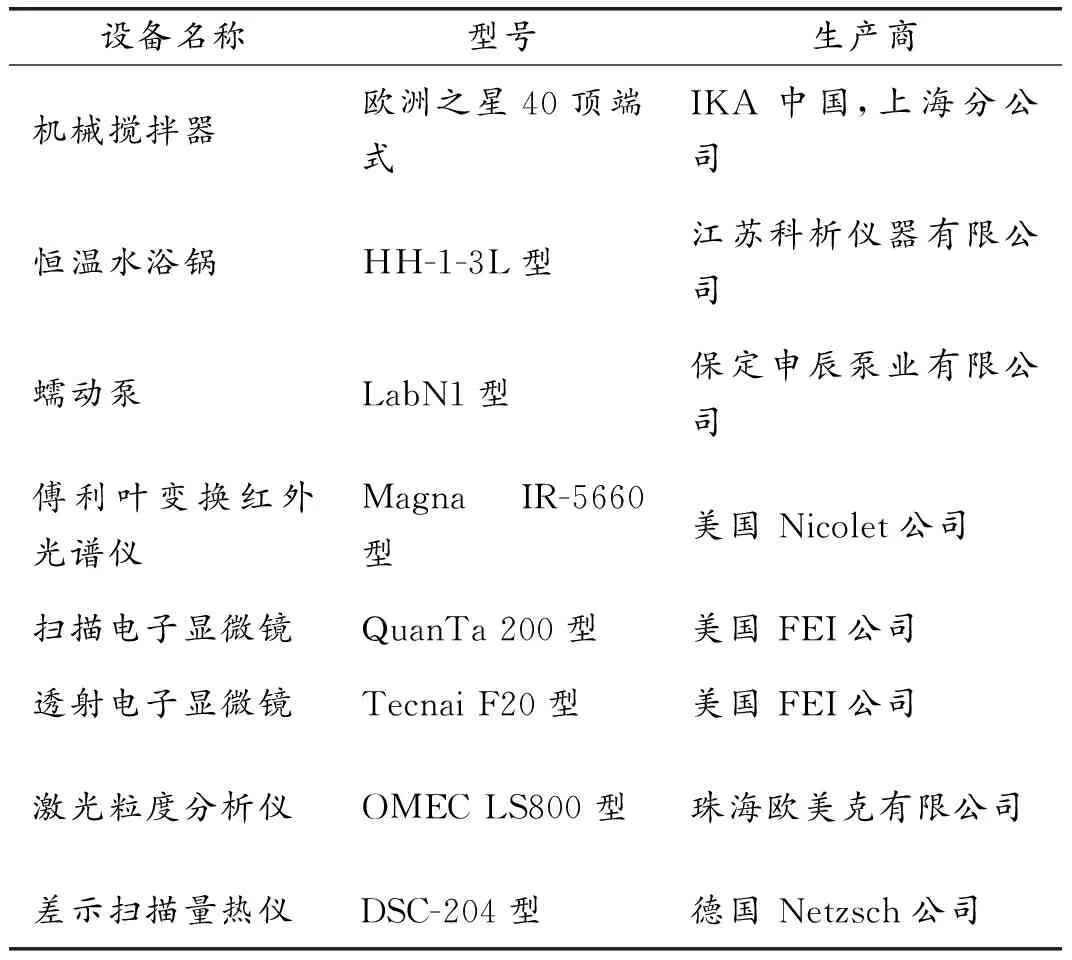

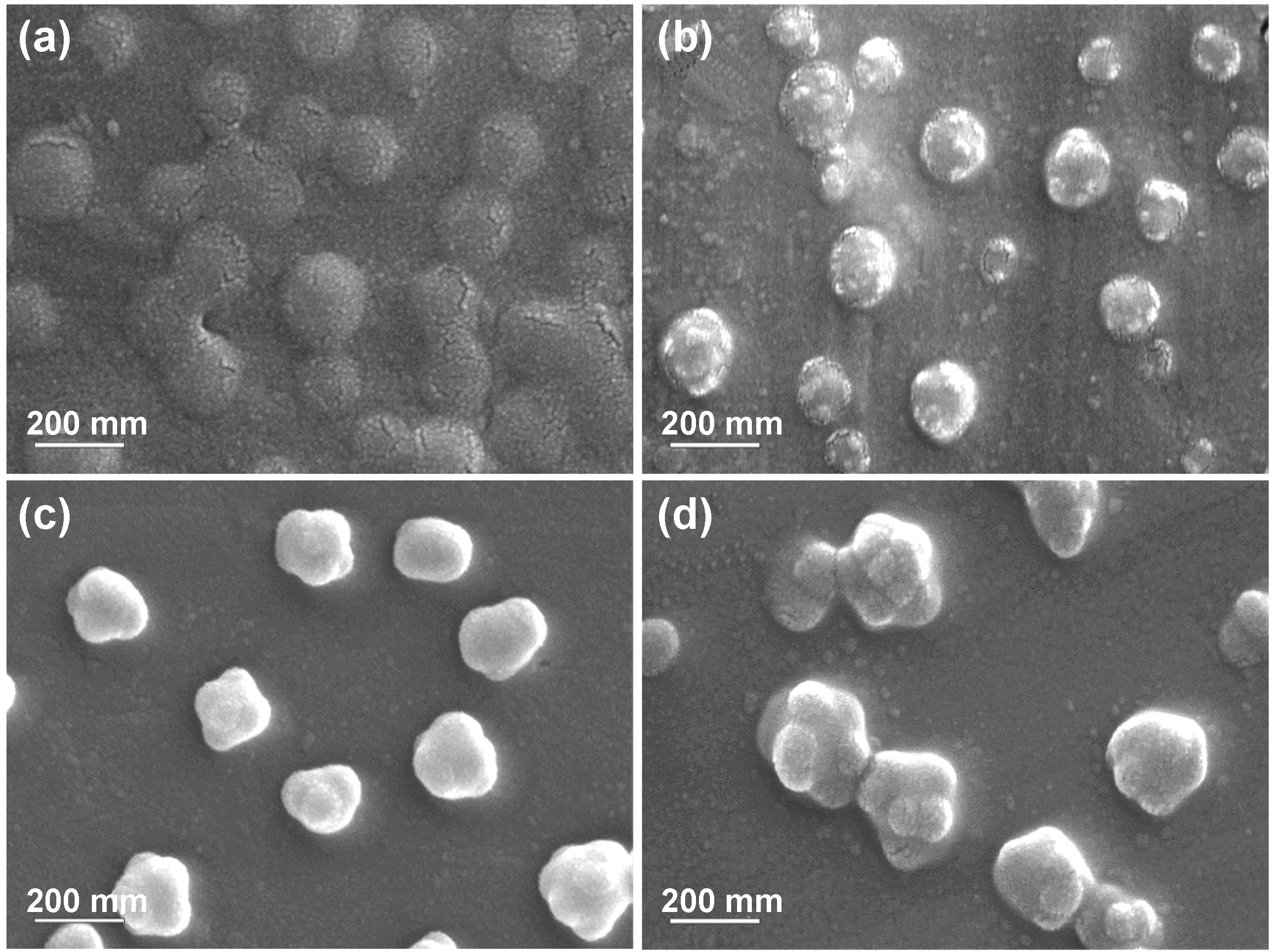

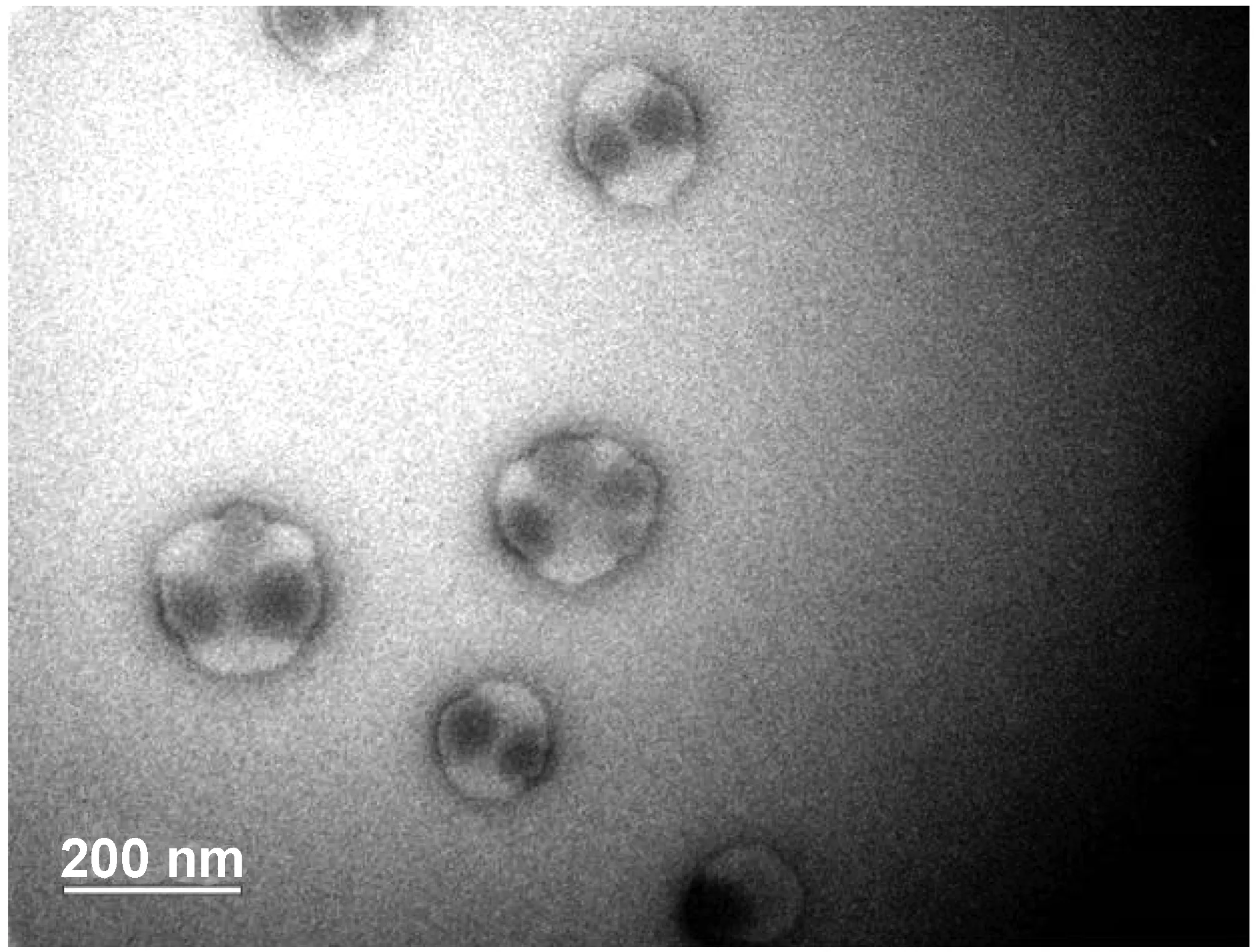

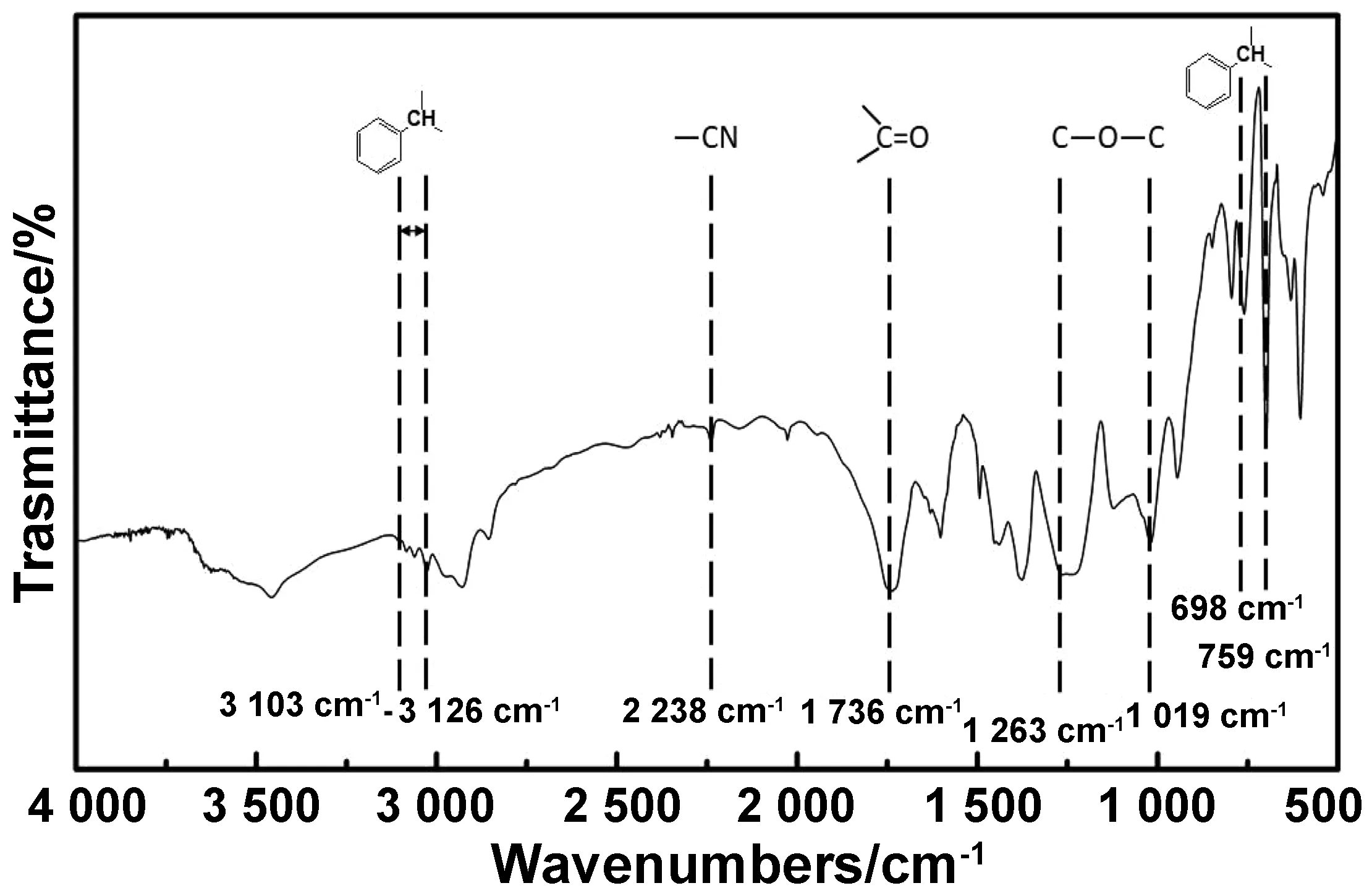

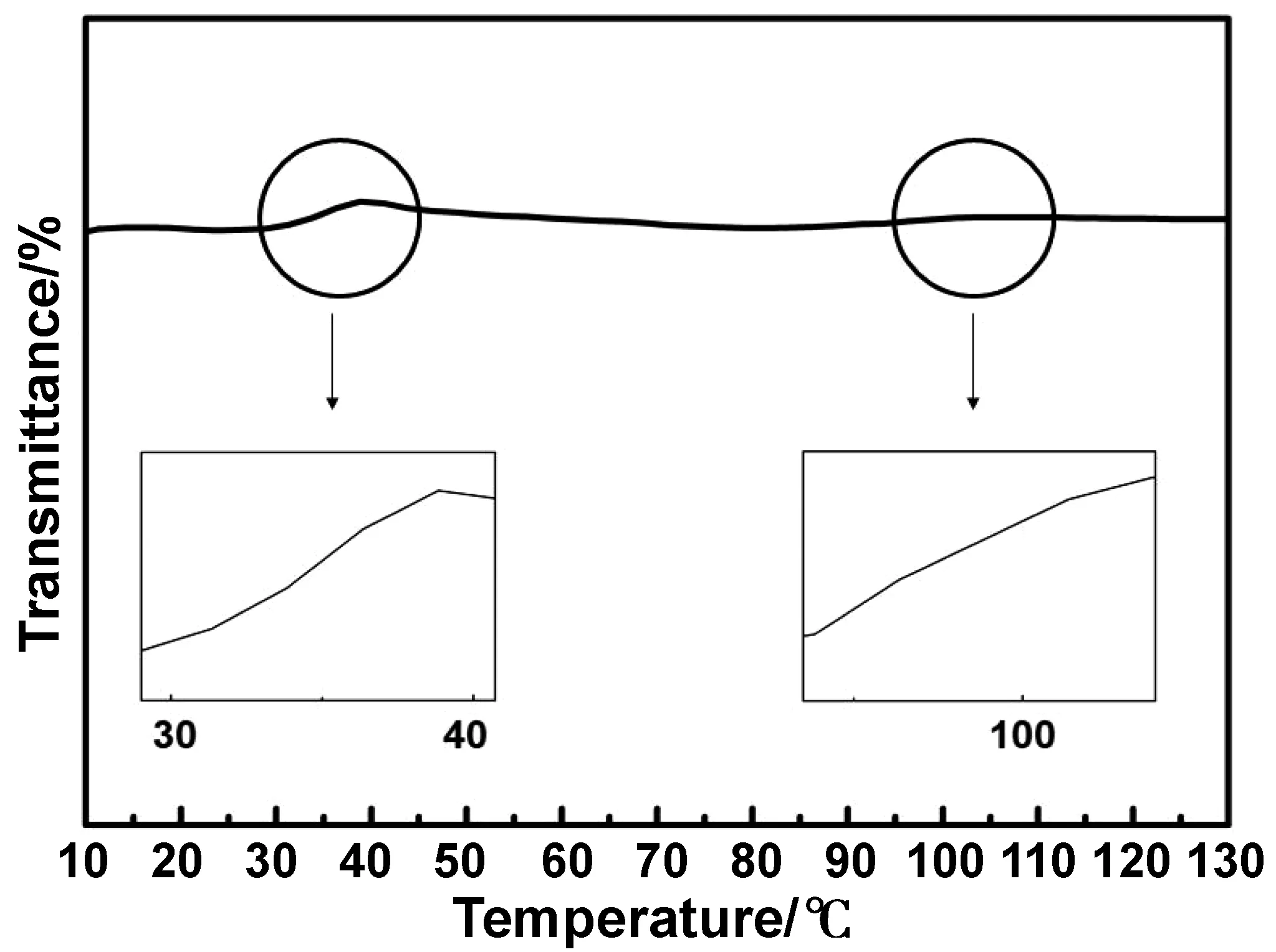

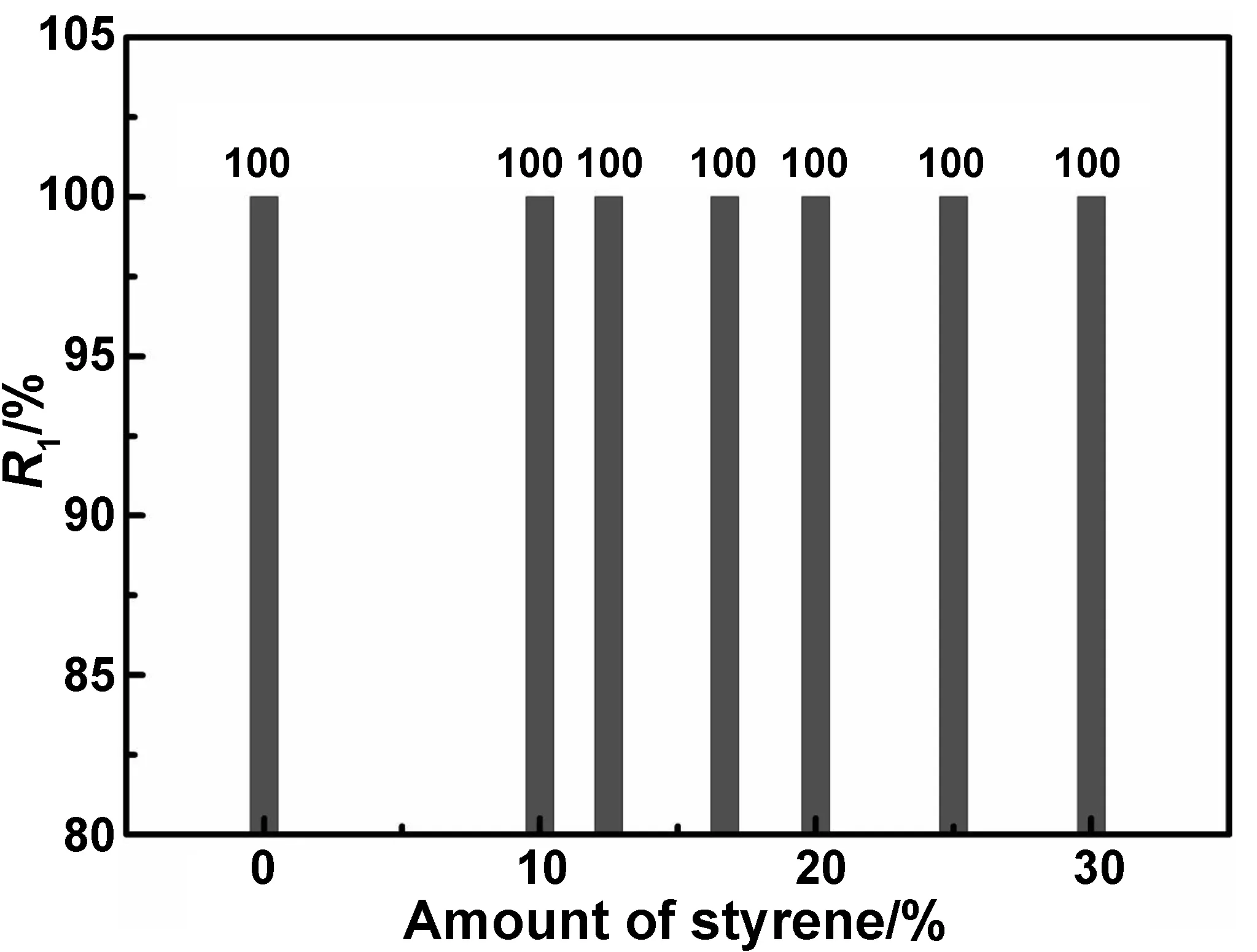

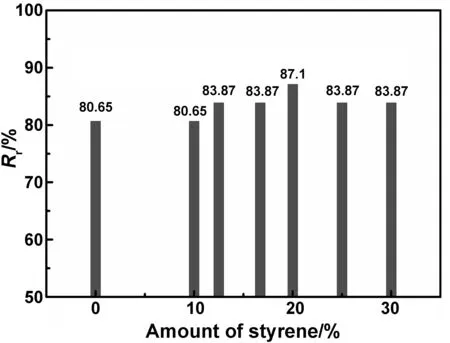

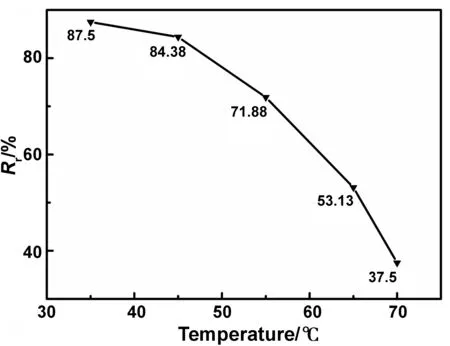

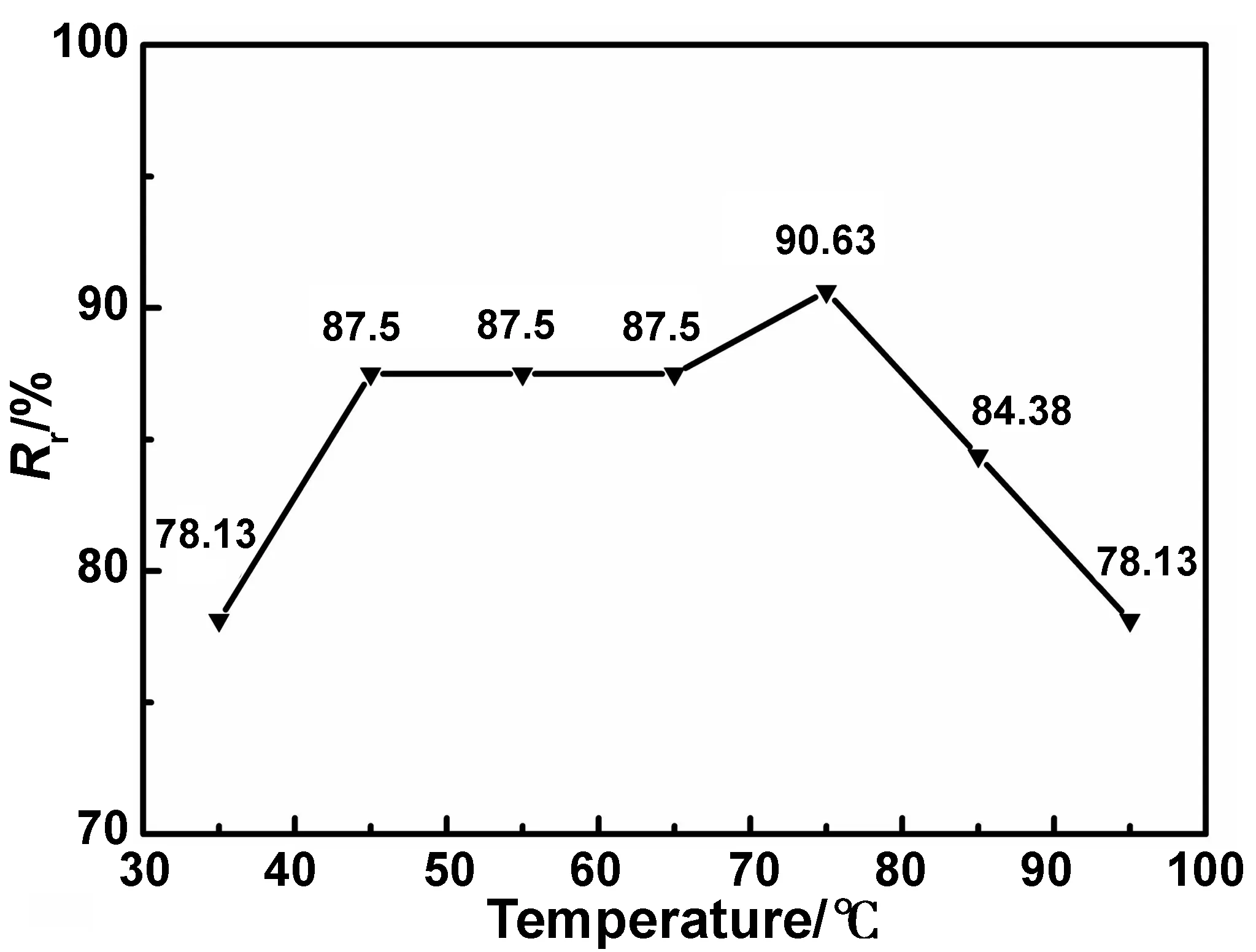

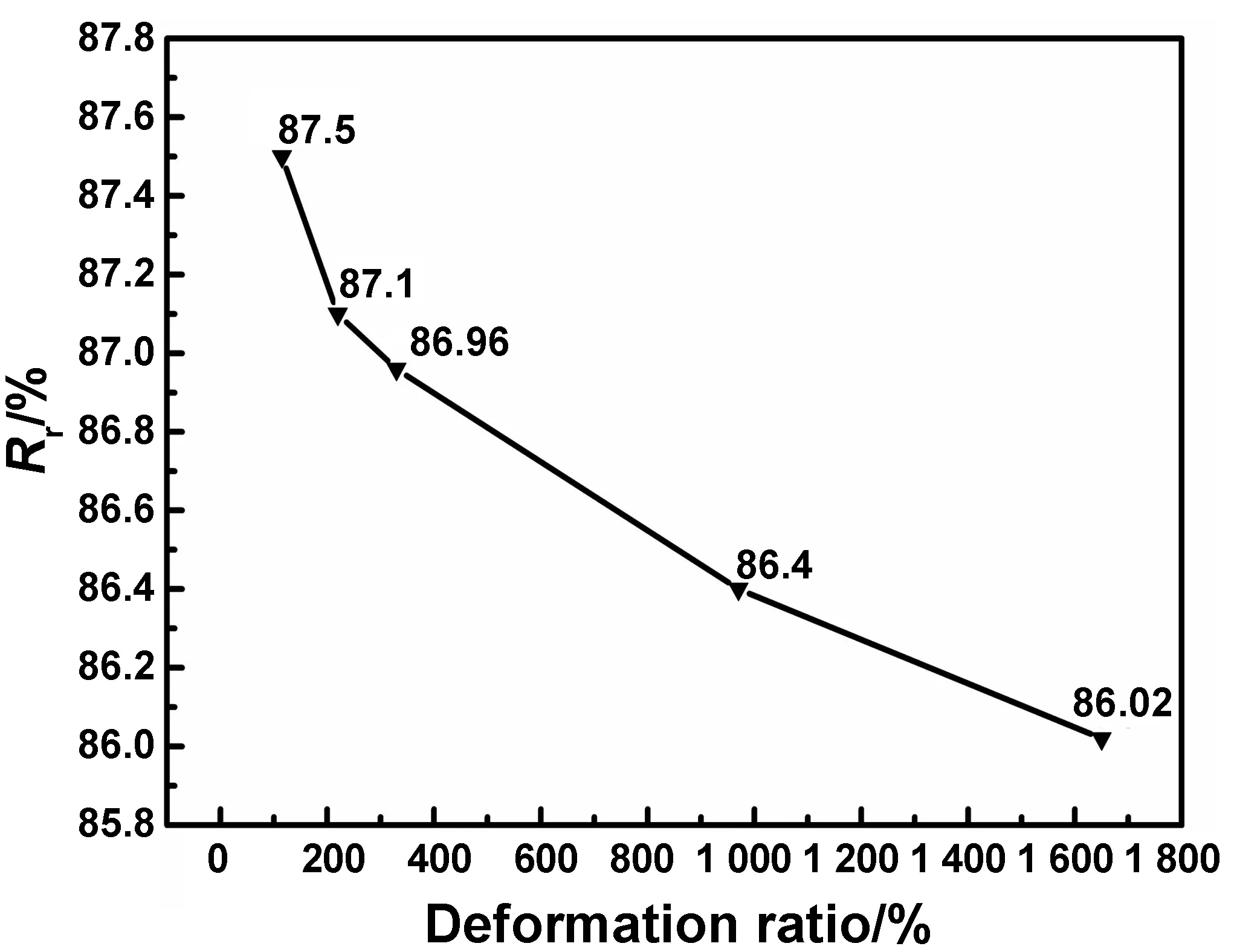

將啞鈴形乳膠膜樣條置于溫度為T1的水中使其軟化,隨后對乳膠膜進行單軸拉伸,并在維持恒定拉伸長度的條件下將其置于溫為T2(T2 Rf=100%×ε/εload (1) Rr=100%× (ε-εrec)/ε (2) 式中εload為外力荷載下的最大應變,ε為冷卻后及卸掉荷載后的應變,εrec為形狀恢復后的應變。 1.6.1 PVAc-AN/PS乳膠粒微觀形貌表征 通過掃描電子顯微鏡(SEM),透射電子顯微鏡(TEM)觀測了PVAc基乳膠粒的微觀形貌及采用激光粒度分析儀(DLS)表征了所制備的PVAc-AN/PS乳膠粒的粒徑及其分布。 (1)SEM觀測乳膠粒形貌 采用SEM觀測乳膠粒的微觀形貌。以水為稀釋劑,將稀釋的乳液樣品滴于平整鋁箔表面,待水分自然蒸發后將樣品通過導電膠帶貼附于樣品臺上,對樣品采取噴金處理后進行觀測。 (2)TEM觀測乳膠粒形貌 采用TEM進一步觀測乳膠粒的微觀形貌。以水為稀釋劑,將稀釋的乳液樣品滴于300目的銅網上,并使之在四氧化釕(RuO4)環境中熏蒸染色后進行觀測,加速電壓為200 kV。 (3)DLS表征乳液中乳膠粒粒徑分布 采用DLS測定乳膠粒粒徑及粒徑分布。乳液樣品由蒸餾水稀釋至微藍半透明狀,經超聲消泡后置于比色皿中進行測試。 1.6.2 乳膠粒微觀結構表征 采用傅利葉變換紅外光譜儀(FTIR)表征乳膠粒的特征基團。以溴化鉀(KBr)粉末為分散劑,取平整乳膠膜與KBr混合研磨,在10~20 MPa下壓制成平整透明薄片進行測試,測試波長范圍為400~4 000 cm-1。 1.6.3 乳膠膜熱性能分析 采用差示掃描量熱儀(DSC)表征乳膠膜的玻璃化轉變溫度(Tg)。取4~7 mg平整乳膠膜樣品于鋁坩堝中,通過溫控程序設置吹掃氣與保護氣流量均為30 mL/min。室溫下(約20 ℃)以20 K/min升溫至200 ℃,采用空氣壓縮機制冷的方式以相同速率降溫至-20 ℃,再以10 K/min由-20℃升溫至180℃即結束測試。 采用SEM、TEM與DLS表征了PVAc-AN/PS乳膠粒的微觀形貌與粒徑尺寸及其分布。圖1為殼層St添加量分別為0%、10%、20%及30%的PVAc-AN/PS乳膠粒SEM圖。圖1(a)為PVAc乳膠粒的SEM圖,由圖中可以看出,所制備的PVAc乳膠粒呈規則球形,表面光滑,其粒徑尺寸較為均一。隨殼層單體St的加入,PVAc乳膠粒表面逐漸形成殼層PS“凸起”結構,當殼層St含量較低(為10%)時,殼層PS在PVAc乳膠粒表面呈分散包覆狀態,所制備的PVAc-AN/PS乳膠粒呈“山楂狀”形貌。進一步增加殼層單體St含量,殼層聚合物PS在PVAc乳膠粒表面呈顆粒狀,同時隨殼層PS在PVAc乳膠粒表面包覆程度的增大,所制備的乳膠粒衍化為“草莓”形貌,如圖1(b)~(d)所示。上述結果表明采用“饑餓態”半連續種子乳液聚合法,成功制備了以PVAc為核、PS為殼的核/殼結構乳膠粒,其中AN在PVAc-AN/PS乳膠粒形成過程中做為殼層聚合接枝點,使殼層單體St聚合在核乳膠粒PVAc表面[31]。進一步觀察SEM結果可以看出,當殼層St添加量為20%時,包覆在PVAc乳膠粒表面的PS分散狀態較好,所形成的核/殼結構乳膠粒形貌規整,粒徑均一。故以此做為優化樣品進行后續表征與性能分析,并標記為PVAc-AN/PS-20。 為進一步表征所制備乳膠粒的核/殼結構特征,采用四氧化釕(RuO4)對PVAc-AN/PS-20乳膠粒進行染色處理[33]。由于殼層PS中苯環結構可與RuO4發生反應,從而使PS相在TEM圖片中顯示出較深的顏色,而核層PVAc不與RuO4反應,故其在TEM下顯現出較淺的顏色,該方法可明顯標記出乳膠粒中的核相與殼相。圖2為PVAc-AN/PS-20乳膠粒染色后的TEM圖,由圖中可以看出,乳膠粒呈現深淺相間的顏色,顏色較深的部分為PS相,呈顆粒狀包覆于淺色PVAc乳膠核外層。由此說明所制備乳膠粒具有核/殼結構,并呈現出明顯的相分離結構特征。采用DLS對所制備PVAc-AN/PS-20乳膠粒的粒徑及其分布進行了表征,結果如圖3所示。圖3為PVAc-AN/PS-20乳膠粒的粒徑分布圖,由圖中可以看出,所制備乳膠粒的粒徑分布較窄,主要集中在180 nm附近。 圖1 不同殼層單體St添加量條件下制備的PVAc-AN/PS核/殼乳膠粒SEM圖:(a)0%,(b)10%,(c)20%,(d)30% Fig 1 SEM images of PVAc-AN/PS core/shell latex particles prepared with different shell layer monomer aditions 圖2 PVAc-AN/PS-20乳膠粒TEM圖Fig 2 TEM image of PVAc-AN/PS-20 latex particles 圖3 PVAc-AN/PS-20乳膠粒粒徑分布Fig 3 The size distribution of PVAc-AN/PS-20 latex particles 采用FTIR與DSC表征并分析了PVAc-AN/PS-20乳膠膜的特征基團、熱性能及相分離結構。圖4所示為PVAc-AN/PS-20乳膠膜的FTIR圖譜。由圖中可以看出,在1736 cm-1處存在C=O伸縮振動吸收峰且峰強度較大,在1 263和1 019 cm-1兩處出現較明顯的C-O-C伸縮振動吸收峰,2 928 cm-1處出現-CH-吸收峰,1 376 cm-1出現-CH面內彎曲振動吸收峰,上述吸收峰組成了PVAc的特征譜帶。上述結果表明PVAc-AN/PS-20乳膠膜中含有大量的PVAc,并以連續相存在。進一步觀察可發現,在698和759 cm-1處存在單取代苯的特征吸收峰,在1 602、1 494及1 439 cm-1處出現苯環骨架上C=C的彎曲振動吸收峰,在3 026、3 061、3 083以及3 103 cm-1處存在苯環骨架上的-CH伸縮振動吸收峰,這表明乳膠膜中含有PS。此外,在2 238 cm-1處還可觀察到一較微弱的吸收峰,為-CN基團的特征吸收峰,基于此可認為乳膠膜中含有AN[31]。結合以上對于FTIR圖譜分析以及對PVAc-AN/PS乳膠粒形貌的表征可以推定,采用AN作為接枝單體成功構建了PVAc-AN/PS核/殼結構乳膠粒,其中PVAc與PS被穩定地復合在同一乳膠粒上。 圖4 PVAc-AN/PS-20乳膠膜FTIR圖譜Fig 4 FTIR spectrum of PVAc-AN/PS-20 latex film 圖5為PVAc-AN/PS-20乳膠膜的DSC曲線,由圖中可以看出,曲線在約33 ℃與約100 ℃兩處存在明顯的偏折(插圖為30 ℃附近與100 ℃附近曲線的局部放大圖),分別對應于PVAc的玻璃化轉變與PS的玻璃化轉變。核、殼聚合物玻璃化轉變特征峰的存在表明所制備的核/殼乳膠粒呈現明顯相分離結構,這種相分離結構為PVAc-AN/PS乳膠膜形狀記憶效應中“網點”的構建提供了良好的結構基礎。 圖5 PVAc-AN/PS-20乳膠膜DSC曲線Fig 5 DSC curve of PVAc-AN/PS-20 latex film PVAc與PS均為非晶線性聚合物,由圖5可知,其Tg分別約為33與100 ℃。PVAc-AN/PS乳膠膜中PVAc分子鏈之間的纏結點與以顆粒狀包覆在核乳膠粒表面的殼層PS可作為“網點”來維持PVAc-AN/PS乳膠膜的永久形狀,同時PVAc的Tg可作為“開關”以實現乳膠膜臨時形狀與永久形狀間的可逆轉變[1,12]。通過單軸拉伸形狀記憶循環實驗研究了PVAc-AN/PS乳膠膜中殼層St添加量對PVAc-AN/PS乳膠膜形狀固定率(Rf)與形狀恢復率(Rr)的影響,并進一步探索了溫度與形變量對PVAc-AN/PS乳膠膜形狀記憶性能的影響。 2.3.1 殼層St添加量對PVAc-AN/PS乳膠膜形狀固定率與形狀恢復率的影響 選用不同St添加量的啞鈴形乳膠膜樣條,通過單軸拉伸形狀記憶循環實驗考察了St添加量對核/殼乳膠膜的形狀固定率與形狀恢復率的影響。實驗固定預變形溫度為35 ℃,預形變尺寸為115%,形狀固定溫度為10 ℃,驅動溫度為40 ℃;將殼層St添加量作為實驗變量,分別定為0%、10%、12.5%、16.7%、20%、25%及30%,考察了St添加量對PVAc基乳膠膜形狀固定率與形狀恢復率的影響,實驗結果如圖6與7所示。 圖6所示為不同殼層St添加量的PVAc-AN/PS乳膠膜形狀固定率,由圖可知,當殼層St添加量由0%增加至30%時,PVAc基乳膠膜形狀固定率均為100%,表明所制備PVAc-AN/PS乳膠膜均具有優異的固定臨時形狀的能力,殼層聚合物PS在核乳膠粒表面的包覆不影響PVAc-AN/PS乳膠膜的形狀固定率。圖7為不同殼層St添加量的PVAc-AN/PS乳膠膜形狀恢復率。由圖中可看出,PVAc乳膠膜形狀恢復率為80.65%,且隨殼層St添加量的增加,PVAc-AN/PS乳膠膜的形狀恢復率先升高,再降低。PVAc-AN/PS-20乳膠膜形狀恢復率最高,為87.1%。進一步增加殼層St含量至30%,PVAc-AN/PS乳膠膜形狀恢復率下降為83.87%,仍高于PVAc乳膠膜的形狀恢復率,這說明通過在PVAc乳膠粒表面構建殼層“網點”達到了改善與調控PVAc-SN/PS乳膠膜形狀記憶性能的目的。形狀記憶循環中,SMP永久形狀與臨時形狀的可逆轉變是通過分子鏈構象的改變實現的[34],而PVAc乳膠膜在受到拉力而發生形變過程中,PVAc分子鏈段中較弱的纏結點在外力作用下受到了破壞,故PVAc乳膠膜不能恢復至原始形狀[35-36]。由PVAc-AN/PS乳膠粒形貌分析可知,PVAc-AN/PS-20乳膠粒殼層PS以顆粒狀均勻地分散包覆在核乳膠粒表面,其可一定程度上減少PVAc分子鏈中較弱纏結點的破壞,從而PVAc-AN/PS-20乳膠膜相較與PVAc乳膠膜的形狀恢復率有所提升。當殼層單體St的添加量為30%時,殼層PS對PVAc核的包覆較為完整,這將導致在相同溫度與形變量條件下PS分子鏈受到“冷拉”[1],導致乳膠膜形狀恢復率有所降低。可見,通過調控殼層PS在PVAc球形乳膠粒表面的分散包覆生長可達到改善PVAc乳膠膜形狀記憶性能的目的,其中PS在PVAc-AN/PS乳膠膜形狀記憶效應中起到了“網點”的作用。 圖6 殼層St添加量對PVAc-AN/PS乳膠膜形狀固定率的影響Fig 6 The effect of the shell-layer St additions on the shape fixation ratio of PVAc-AN/PS latex film 圖7 殼層St添加量對PVAc-AN/PS乳膠膜形狀恢復率的影響Fig 7 The effect of the shell-layer St additions on the shape recovery ratio of PVAc-AN/PS latex film 2.3.2 溫度與形變量對PVAc-AN/PS乳膠膜形狀恢復率的影響 進一步探索了PVAc-AN/PS-20乳膠膜在單軸拉伸形狀記憶循環過程中,溫度與形變量對PVAc-AN/PS乳膠膜形狀恢復率地影響。首先考察了預變形溫度對PVAc-AN/PS-20乳膠膜形狀回復率的影響,實驗固定預變形尺寸為114%,形狀固定溫度為10℃,驅動溫度為70℃,選擇預變形溫度為實驗變量,分別為35、45、55、65、70 ℃。圖8展示了不同預變形溫度下PVAc-AN/PS-20乳膠膜的形狀恢復率。由圖中可以看出,隨預變形溫度的升高,乳膠膜的形狀恢復率逐漸降低。預變形溫度為35 ℃時乳膠膜的形狀恢復率最高,為87.5%,預變形溫度升高至70 ℃時,乳膠膜的形狀恢復率降低至37.5%。預變形溫度稍高于PVAc的Tg(33 ℃)時,乳膠膜的形狀恢復率較高,如預變形溫度為45 ℃時,乳膠膜的形狀恢復率為84.38%。預變形溫度高于PVAc的Tg20 ℃以上時,乳膠膜的形狀恢復顯著降低,如預變形溫度為55 ℃時,乳膠膜的形狀恢復率下降為71.88%。這是由于預變形溫度過高時,乳膠膜中PVAc分子鏈段遷移能力較強,一部分較弱的PVAc分子鏈纏結點及殼層PS相在較大外力作用下被破壞,導致了乳膠膜的形狀恢復率降低35。 圖8 預變形溫度對PVAc-AN/PS-20乳膠膜形狀恢復率的影響Fig 8 The influence of pre-deformation temperature on the shape recovery ratio of PVAc-AN/PS-20 latex film 實驗考察了驅動溫度對PVAc-AN/PS-20乳膠膜的形狀恢復率的影響,固定預變形溫度為35 ℃,預變形拉伸應變為114%,形狀固定溫度為10 ℃,選擇驅動溫度為實驗變量,分別定為35、45、55、65、75、85、95 ℃。圖9所示為不同驅動溫度下PVAc-AN/PS-20乳膠膜的形狀恢復率。由圖中可以看出,當驅動溫度為35 ℃時,乳膠膜的形狀恢復率最低,為78.13%。升高驅動溫度至75 ℃時,乳膠膜的形狀恢復率達到最高,為90.63%。繼續升高驅動溫度至95 ℃時,乳膠膜的形狀恢復率下降為78.13%。這是由于當驅動溫度較低(為35 ℃)時,無應力條件下PVAc分子鏈段遷移能力不佳,因此PVAc分子鏈的構象不能完全恢復至其初始狀態導致乳膠膜形狀恢復率較低。當在一定范圍內(不高于75 ℃)升高驅動溫度,則可一定程度上提高乳膠膜中分子鏈段無應力條件下的遷移能力,從而使乳膠膜的形狀恢復率升高。然而繼續升高驅動溫度,則導致無應力條件下分子鏈段的遷移能力較強,在相同應變條件下,形狀恢復過程中PVAc分子鏈可能發生一定程度的粘性流動,從而導致乳膠膜形狀恢復率降低[34]。 圖9 驅動溫度對PVAc-AN/PS-20乳膠膜形狀恢復率的影響Fig 9 The influence of driving temperature on the shape recovery ratio of PVAc-AN/PS-20 latex film 實驗最后考察了預變形尺寸對乳膠膜形狀恢復率的影響。綜合上述實驗結果,固定預變形溫度為35 ℃,形狀固定溫度為10 ℃,驅動溫度為70 ℃,選擇預變形尺寸為實驗變量,分別為115%、220%、330%、970%、1650%。圖10所示為不同預變形尺寸下PVAc-AN/PS-20乳膠膜的形狀恢復率。由圖中可以看出,預變形尺寸為115%時,乳膠膜的形狀恢復率為87.5%。預變形尺寸達1 650%時,乳膠膜的形狀恢復率為為86.02%,其可恢復應變(最大應變與永久應變的差值)可達1 414%。由PVAc-AN/PS乳膠膜形貌分析可知,PVAc-AN/PS-20乳膠粒中殼層PS在PVAc乳膠粒表面分布較為均勻,核/殼乳膠粒形貌規整,粒徑均一,其核/殼結構清晰分明,具有明顯的相分離結構特征。同時PVAc-AN/PS乳膠膜中核相與殼相比例可調,而PVAc-AN/PS-20乳膠膜中具有較優的固定相與形變相比例[34,37],使其兼具大形變量與高恢復率特點。實驗結果已經表明,所制備PVAc-AN/PS-20乳膠膜的可恢復應變變高達1400%,為近來所報道大形變形狀記憶聚合物可恢復應變的近1.5倍[11]。 圖10 預變形尺寸對PVAc-AN/PS-20乳膠膜形狀恢復率的影響Fig 10 The influence of pre-deformation size on the shape recovery ratio of PVAc-AN/PS-20 latex film 通過化學接枝的方式構建了以PVAc為核、PS為殼,采用AN接枝的核/殼結構乳膠粒。通過調控殼層單體St的添加量實現了殼層PS在球形PVAc乳膠粒表面可控分散性包覆,從而顯著改善了PVAc-AN/PS乳膠膜的形狀記憶性能,使其兼具大形變量與高恢復率特點。基于“網點-開關”模型,本研究提出了一種通過制備具有核/殼結構且形貌可控的乳膠粒來構建殼層可觀測“網點”的方法,有望拓展聚合物的形狀記憶效應中“網點”的設計范疇與形狀記憶性能的調控手段。通過單軸拉伸形狀記憶循環實驗研究了PVAc-AN/PS乳膠膜形狀記憶性能。實驗結果表明,當殼層St添加量為20%,預變形溫度為35 ℃,預變形尺寸為114%,形狀固定溫度為10 ℃,驅動溫度為75 ℃時,乳膠膜具有最為理想的形狀固定率與形狀恢復率,分別為100%與90.63%。此外,預變形尺寸超過1 500%時,PVAc-AN/PS乳膠膜形狀恢復率可達85%以上。1.6 實驗結果表征

2 結果與討論

2.1 PVAc-AN/PS乳膠粒形貌表征

2.2 乳膠粒結構

2.3 乳膠膜的形狀記憶性能

3 結 論