滾動(dòng)轉(zhuǎn)子式壓縮機(jī)裝配間隙對(duì)空調(diào)性能一致性?xún)?yōu)化

張永亮 眭敏,2

1.珠海格力電器股份有限公司 廣東珠海 519070;2.華南師范大學(xué)信息光電子學(xué)院 廣東廣州 510631

1 引言

隨著節(jié)能減排的日益重要及GB/T 7725-2019 房間空氣調(diào)節(jié)器性能標(biāo)準(zhǔn)對(duì)能效等級(jí)的升級(jí)實(shí)施,房間空調(diào)器及其核心部件——滾動(dòng)轉(zhuǎn)子式壓縮機(jī)的性能一致性控制,受到行業(yè)越來(lái)越多的關(guān)注[1-3]。在滾動(dòng)轉(zhuǎn)子式壓縮機(jī)內(nèi), 各零部件之間的間隙產(chǎn)生的制冷劑泄漏引起的能效損失占總損失的11.7%[4]。其中,相關(guān)零件的設(shè)計(jì)與制造公差不僅影響著生產(chǎn)質(zhì)量和制造成本,也是制約空調(diào)性能一致性提高的關(guān)鍵因素[1-5]。本文以一款QX-23型壓縮機(jī)為例,通過(guò)潤(rùn)滑油流動(dòng)模型[4]來(lái)模擬計(jì)算制冷劑的泄漏量及性能一致性的波動(dòng)范圍,并采用相關(guān)性算法反推設(shè)計(jì)與裝配工藝改進(jìn),進(jìn)行空調(diào)性能一致性的優(yōu)化與驗(yàn)證。

2 裝配間隙表征與計(jì)算建模

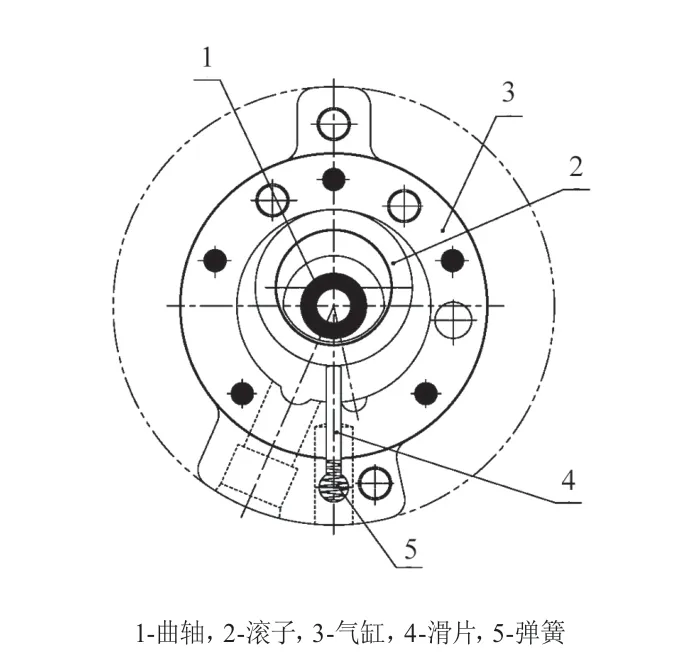

滾動(dòng)轉(zhuǎn)子式壓縮機(jī)泵體結(jié)構(gòu)由曲軸、滾子、氣缸、滑片構(gòu)成(如圖1所示),滑片在彈簧和排氣壓力的推動(dòng)下壓向滾子,并分割吸氣腔與壓縮腔,各零部件之間的間隙很小,潤(rùn)滑油充斥其間,起到潤(rùn)滑和密封的作用[4]。其中,滾子外表面與氣缸內(nèi)表面的接觸線是吸氣腔與壓縮腔的另一條分界線,該位置存在的間隙L1稱(chēng)為轉(zhuǎn)子徑向間隙。徑向間隙對(duì)性能與能效一致性存在較大優(yōu)化空間,實(shí)際值過(guò)大會(huì)導(dǎo)致泄漏量增加,顯著影響性能;過(guò)小會(huì)導(dǎo)致磨損及功率比的增加,性能與可靠性隨之受到影響。

滾動(dòng)轉(zhuǎn)子式壓縮機(jī)泵體結(jié)構(gòu)有7個(gè)裝配間隙導(dǎo)致的泄漏通道,如圖1所示。它包括轉(zhuǎn)子徑向間隙L1,曲軸滾子配合間隙L2,上法蘭長(zhǎng)軸間隙L3,下法蘭短軸間隙L4,滑片槽配合間隙L5,氣缸滾子高度間隙L6,氣缸滑片高度間隙L7。根據(jù)制造與裝配工藝實(shí)際,以上間隙值多分布在50 μm以?xún)?nèi),間隙泄漏方式主要有溶有制冷劑的潤(rùn)滑油泄漏,在流動(dòng)過(guò)程中壓力降低,制冷劑從液相中大量逸出,造成制冷量損失。

圖1 滾動(dòng)轉(zhuǎn)子式壓縮機(jī)泵體截面

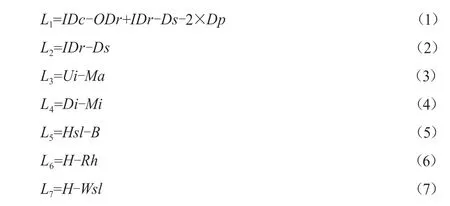

各個(gè)裝配間隙決定于滾動(dòng)轉(zhuǎn)子式壓縮機(jī)泵體結(jié)構(gòu)零件配合尺寸,其計(jì)算模型如下:

式中:

IDc——?dú)飧變?nèi)徑,mm;

ODr——滾子外徑,mm;

IDr——滾子內(nèi)徑,mm;

Ds——曲軸偏心圓外徑,mm;

Dp——曲軸偏心圓偏心距,mm;

Ui——上法蘭內(nèi)孔內(nèi)徑,mm;

Di——下法蘭內(nèi)孔內(nèi)徑,mm;

Ma——曲軸長(zhǎng)軸,mm;

Mi——曲軸短軸,mm;

Hsl——?dú)飧撞蹖挘琺m;

B——滑片厚度,mm;

Wsl——滑片寬度,mm;

H——?dú)飧赘叨龋琺m

Rh——滾子高度,mm。

3 性能波動(dòng)相關(guān)性驗(yàn)證

3.1 參數(shù)相關(guān)性理論

性能波動(dòng)相關(guān)性是性能測(cè)量點(diǎn)數(shù)據(jù)與隨機(jī)參數(shù)的波動(dòng)特性是否一致,相關(guān)性的強(qiáng)弱可以根據(jù)數(shù)據(jù)理論,采用一定量指標(biāo)來(lái)表示。

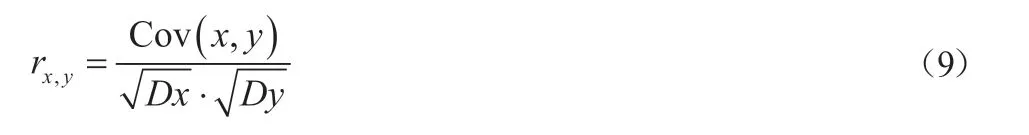

設(shè)空調(diào)工作狀態(tài)的隨機(jī)參數(shù)為x、y,其協(xié)方差計(jì)算式為:

式中:

Cov(x,y)——隨機(jī)參數(shù)x、y的協(xié)方差;

Ex——隨機(jī)參數(shù)x的期望值;

Ey——隨機(jī)參數(shù)y的期望值;

相關(guān)性系數(shù)為:

式中:

rx,y——隨機(jī)參數(shù)x,y的相關(guān)系數(shù);

Dx——隨機(jī)參數(shù)x的方差;

Dy——隨機(jī)參數(shù)y的方差;

由計(jì)算式可知,協(xié)方差和相關(guān)性系數(shù)均是描述空調(diào)隨機(jī)參數(shù)相關(guān)程度的量,其中協(xié)方差的絕對(duì)值越大,表征相關(guān)性的相關(guān)系數(shù)也會(huì)越大,相關(guān)程度也就越高。

3.2 壓縮機(jī)性能一致性參數(shù)控制

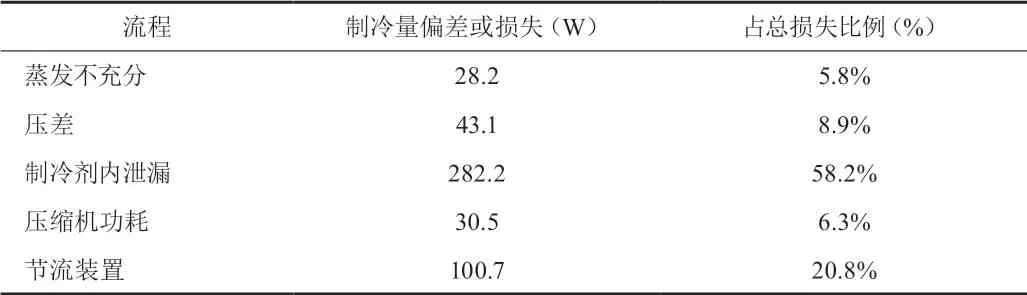

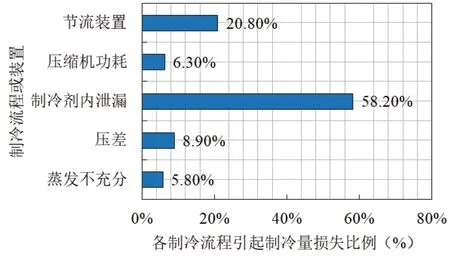

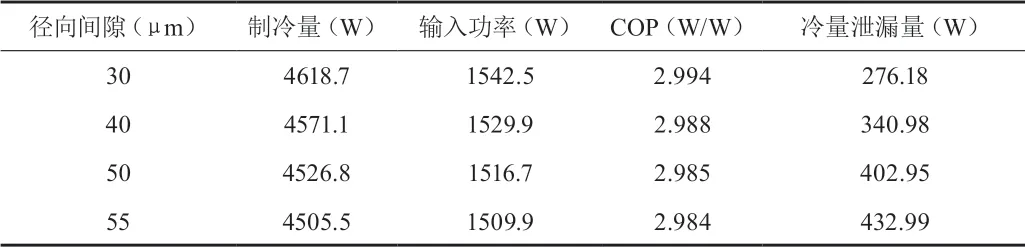

對(duì)空調(diào)性能一致性影響的相關(guān)試驗(yàn)數(shù)據(jù)按制冷流程計(jì)算與處理,得到影響性能一致性的制冷量損失分布(如表1所示)及對(duì)空調(diào)性能一致性相關(guān)流程敏感性分析(如圖2所示)。

表1 空調(diào)制冷量一致性總體平衡

結(jié)合空調(diào)制冷流程及制冷劑T-S圖的能量平衡分析,制冷量損失項(xiàng)依次為壓縮機(jī)制冷劑內(nèi)泄漏、節(jié)流裝置、壓差、蒸發(fā)不充分、壓縮機(jī)功耗。其中,壓差是維持制冷劑循環(huán)正常損耗,蒸發(fā)不充分導(dǎo)致的參與壓力也是一種制冷量損失,殘壓越高制冷量損失越來(lái),從制冷劑T-S圖中可以清晰看到。蒸發(fā)不充分即蒸發(fā)后殘留的氣、液制冷劑均會(huì)帶來(lái)制冷量損失。節(jié)流裝置及分流導(dǎo)致兩相流態(tài)的差異,帶來(lái)出口溫度、冷凝換熱效率的不均勻。而壓縮機(jī)制冷劑內(nèi)泄漏受壓縮機(jī)機(jī)芯內(nèi)部裝配間隙,產(chǎn)生的高、低壓通道、油膜密封效果差異影響。同時(shí),裝配間隙關(guān)系到各零件滑動(dòng)、運(yùn)動(dòng)形成的潤(rùn)滑油膜,影響壓縮機(jī)功耗及可靠性。

圖2 空調(diào)性能一致性相關(guān)流程敏感性分析結(jié)果

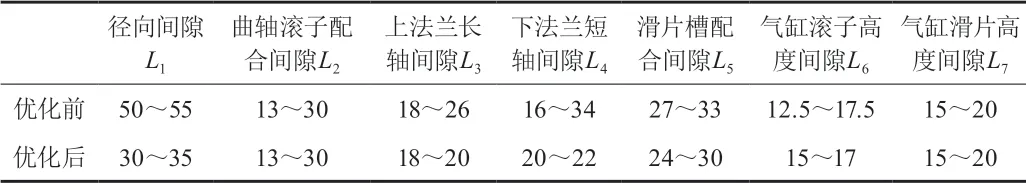

3.3 徑向間隙對(duì)性能一致性試驗(yàn)驗(yàn)證

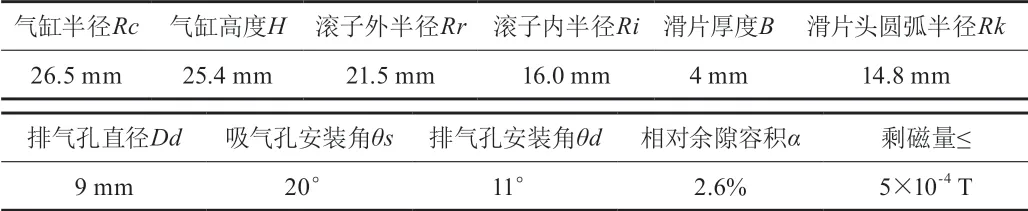

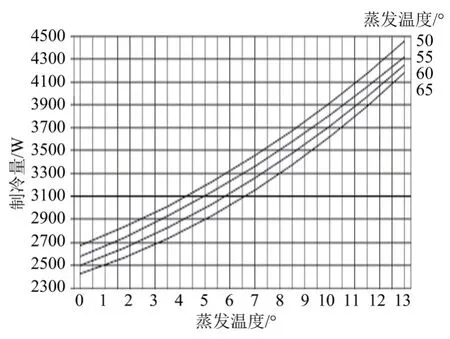

制冷劑內(nèi)泄漏導(dǎo)致的容差、潤(rùn)滑差異,是影響空調(diào)性能一致性的敏感因素(如圖2所示),直接影響到整個(gè)壓縮機(jī)的性能可靠性。直接測(cè)量滾動(dòng)轉(zhuǎn)子式壓縮機(jī)的間隙泄漏量非常困難,本文通過(guò)選配滾子與氣缸裝配后徑向間隙值,在標(biāo)準(zhǔn)工況下,對(duì)格力凌達(dá)公司生產(chǎn)的QX-23E030轉(zhuǎn)子式制冷壓縮機(jī)(主要結(jié)構(gòu)參數(shù)、性能曲線如表2、圖3所示)進(jìn)行制冷量的測(cè)試驗(yàn)證性能一致性?xún)?yōu)化。為此加工了不同尺寸的轉(zhuǎn)子,在裝配時(shí)嚴(yán)格控制配對(duì)間隙,并分別進(jìn)行性能試驗(yàn)及徑向間隙導(dǎo)致制冷量損失理論計(jì)算(如表3所示)。

表2 QX-23E030轉(zhuǎn)子式制冷壓縮機(jī)主要結(jié)構(gòu)參數(shù)

圖3 QX-23E030轉(zhuǎn)子式制冷壓縮機(jī)性能曲線

表3 不同尺寸的滾子與汽缸徑向間隙其泄漏量及制冷量之間的關(guān)系

采用不同尺寸的滾子與在裝配時(shí)嚴(yán)格控制汽缸徑向間隙,并進(jìn)行理論泄漏量及制冷量、COP之間的關(guān)系計(jì)算(表3),可以看出同心間隙控制限對(duì)壓縮機(jī)的制冷量一致性波動(dòng)高達(dá)2.45%。為此結(jié)合設(shè)備及工藝精度控制現(xiàn)狀,在生產(chǎn)過(guò)程中控制泵體零件尺寸精度在0~3 μm,并優(yōu)化各個(gè)零件配對(duì)的徑向及相關(guān)間隙(控制方案如表4所示)。按照式(1)~式(7)選配配對(duì)裝機(jī),并得到徑向及相關(guān)零件間隙優(yōu)化后實(shí)際值(如表5所示)。

表4 徑向及相關(guān)零件間隙控制方案(單位:μm)

表5 徑向及相關(guān)零件間隙優(yōu)化后實(shí)際值(單位:μm)

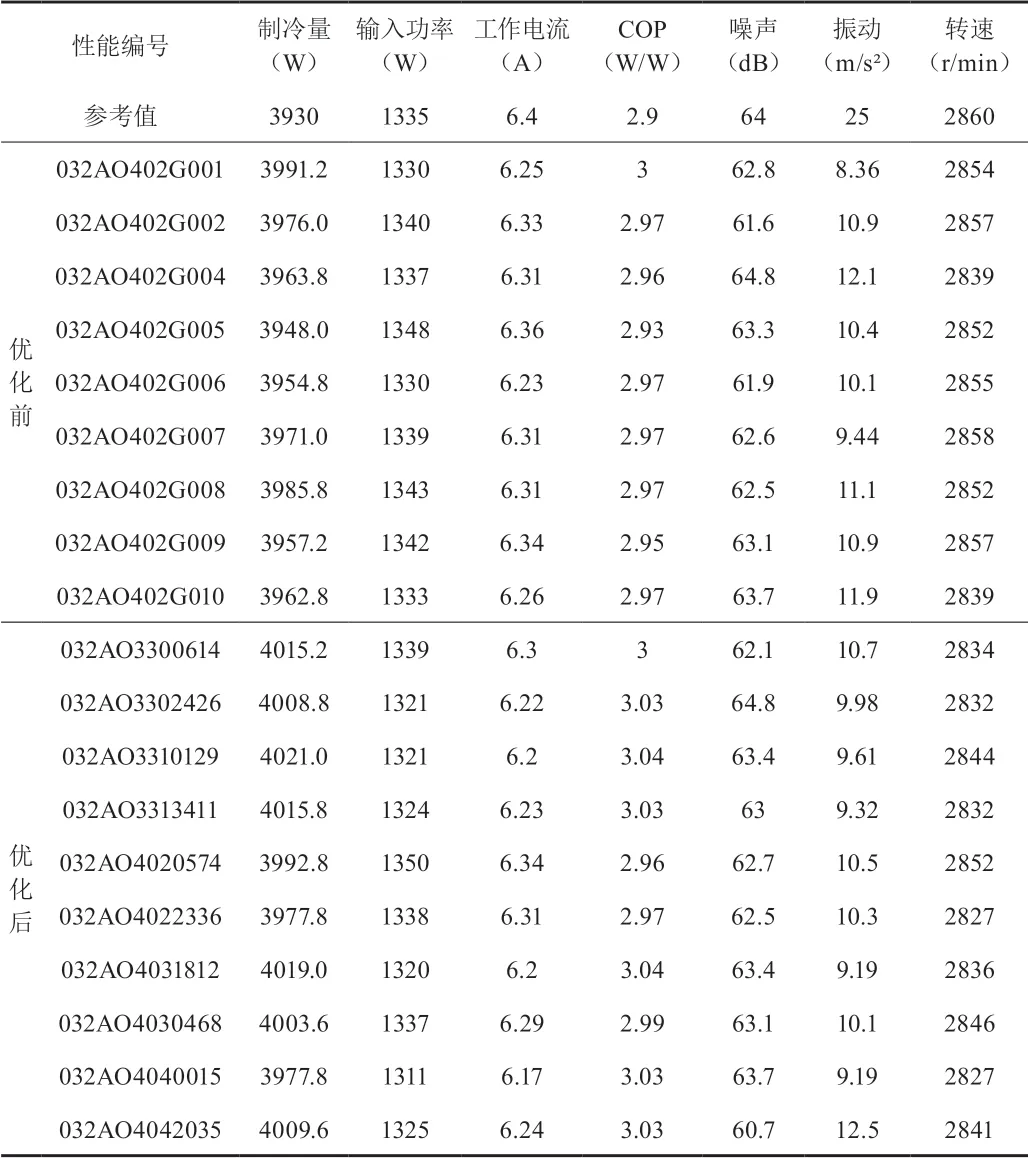

在同一試驗(yàn)臺(tái)進(jìn)行優(yōu)化前后的壓縮機(jī)整機(jī)各項(xiàng)性能試驗(yàn),完整對(duì)比試驗(yàn)周期持續(xù)約720 h。得到泵體裝配過(guò)程間隙參數(shù)一致性(優(yōu)化前后)與壓縮機(jī)整機(jī)各項(xiàng)性能一致性的關(guān)系,試驗(yàn)結(jié)果如表6所示。

QX-23E030轉(zhuǎn)子式制冷壓縮機(jī),在泵體零件選配及裝配間隙在一致性的條件下,其壓縮機(jī)的制冷量與COP均比同期優(yōu)化前常規(guī)機(jī)好,說(shuō)明加強(qiáng)泵體一致性的選配,對(duì)壓縮機(jī)整機(jī)性能的一致性提高有好處。

試驗(yàn)結(jié)果可見(jiàn),優(yōu)化后試驗(yàn)機(jī)制冷量均值均比同期常規(guī)機(jī)均值大(除個(gè)別因轉(zhuǎn)速低導(dǎo)致制冷量有所下降除外),說(shuō)明通過(guò)零件選配,將泵體的同心裝配間隙控制在30~35 μm,可減少泵體在周向壓縮氣體時(shí)的泄漏,從而進(jìn)一步提高壓縮機(jī)的制冷量。

試驗(yàn)中個(gè)別壓縮機(jī)(6#、9#:032AO4022336、032AO4040015)出現(xiàn)轉(zhuǎn)速偏低的現(xiàn)象,通過(guò)更換電機(jī)重復(fù)試驗(yàn)確認(rèn)是電機(jī)本身問(wèn)題,說(shuō)明按優(yōu)化方案要求的間隙不是導(dǎo)致壓縮機(jī)轉(zhuǎn)速偏低的原因。

表6 徑向及相關(guān)零件間隙優(yōu)化前后的性能對(duì)比

3.4 間隙參數(shù)與制冷量相關(guān)性

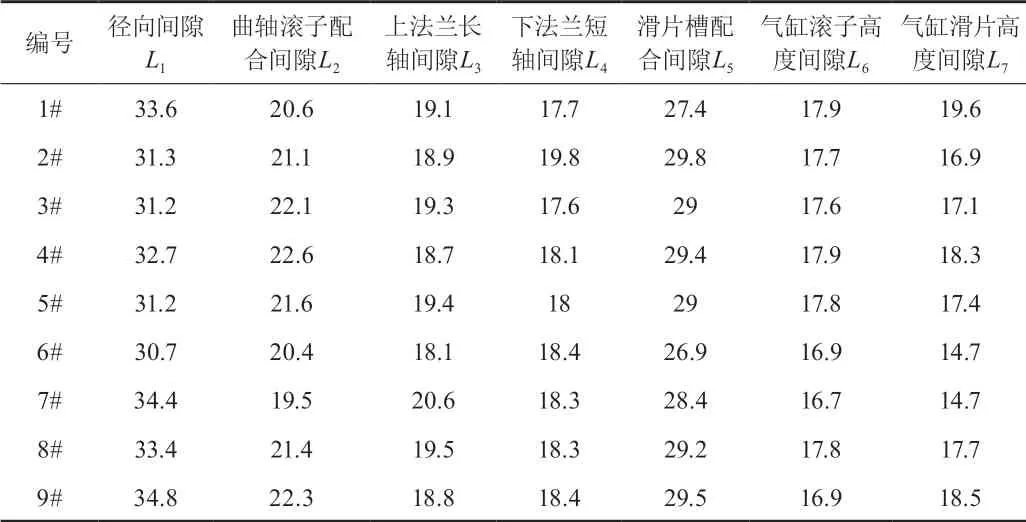

由表4~表6可看出同心裝配對(duì)壓縮機(jī)的冷量波動(dòng)有很大影響。進(jìn)一步采用MINITAB軟件的主成分分析方法[6-7]對(duì)各個(gè)裝配參數(shù)及整機(jī)制冷量性能關(guān)系進(jìn)行相關(guān)性研究,得到表7結(jié)果。

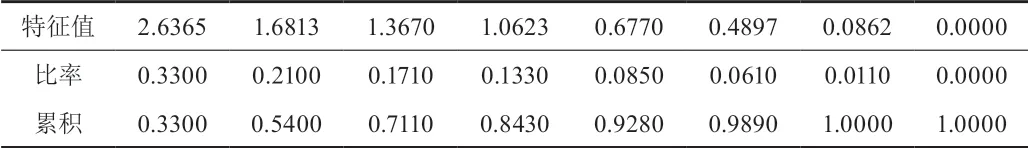

表7 各主要成分的相關(guān)矩陣的特征值、比率及累計(jì)貢獻(xiàn)率分析(制冷量)

表7表示各主要成分(變量相關(guān)陣)特征值、貢獻(xiàn)率及累計(jì)貢獻(xiàn)率。其中,第1主成分特征值最大為2.6365,即第1主成分方差為2.6365,第1主成分方差占總方差比率為0.3300,即貢獻(xiàn)率為33.0%。以此類(lèi)推,第2-6主成分貢獻(xiàn)率依次為21.0%、17.1%、13.3%、8.5%、6.0%。

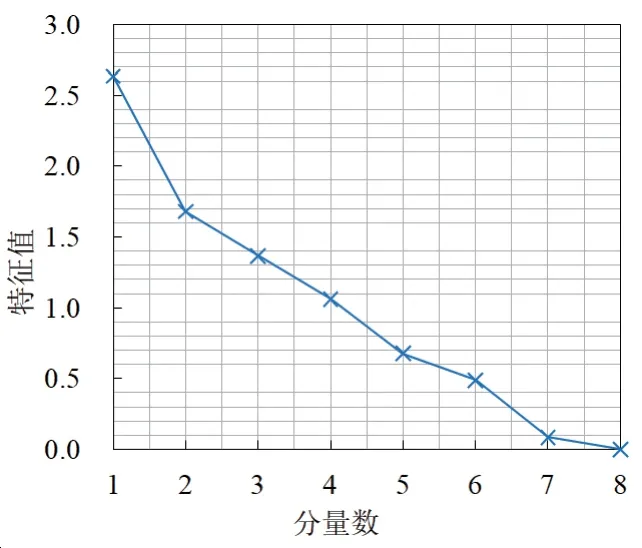

碎石圖(如圖4所示)橫坐標(biāo)表示各主要成分(變量相關(guān)陣)分量,縱坐標(biāo)表示對(duì)應(yīng)貢獻(xiàn)率。可見(jiàn),從第5個(gè)主要成分開(kāi)始變化趨勢(shì)平緩,且主成分特征根小于1。且由表7,第1-3主成分的累計(jì)貢獻(xiàn)率已高達(dá)71.1%,確定取前4個(gè)主成分。

圖4 各主要成分和制冷量的碎石圖

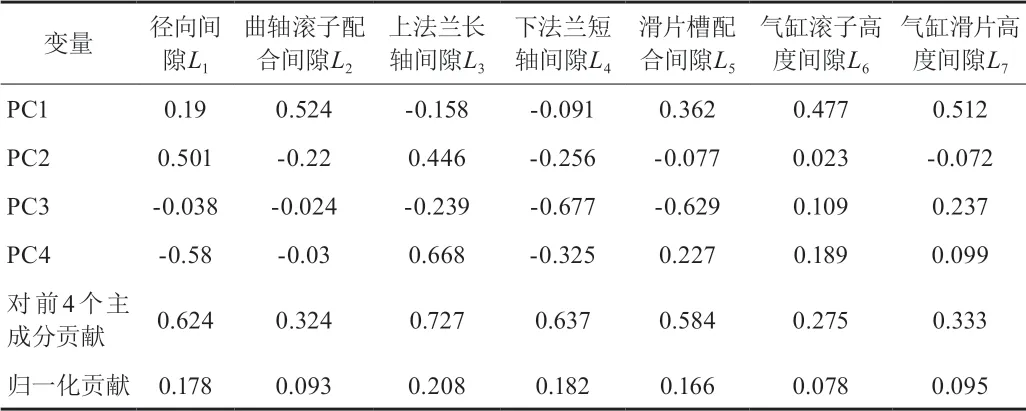

結(jié)合前4個(gè)主成分對(duì)應(yīng)特征值,根據(jù)其特征向量分別計(jì)算各參數(shù)變量在主成分上的載荷,得出主成分載荷矩陣(如表8所示),反應(yīng)了各變量對(duì)4個(gè)主成分的貢獻(xiàn)。

表8 主成分載荷矩陣

根據(jù)主成分載荷矩陣(如表8所示)相關(guān)主成分相關(guān)系數(shù)建立對(duì)1-4主成分與標(biāo)準(zhǔn)化變量的關(guān)系,以上動(dòng)態(tài)變量對(duì)主成分均有貢獻(xiàn)。其中,第1主成分相關(guān)系數(shù)絕對(duì)值最大為0.524、0.512、0.477,與之對(duì)應(yīng)的裝配間隙參數(shù)為曲軸滾子配合間隙、氣缸滾子高度間隙、氣缸滑片高度間隙。整機(jī)制冷量與曲軸滾子配合間隙、氣缸滾子高度間隙、氣缸滑片高度間隙有較大的正相關(guān),因?yàn)檫@三個(gè)裝配間隙與曲軸的驅(qū)動(dòng)的機(jī)械傳遞相關(guān),因此第1主成分被認(rèn)定為壓縮機(jī)泵體組件機(jī)械驅(qū)動(dòng)精度與效率的代表;

第2、4主成分相關(guān)系數(shù)絕對(duì)值最大為0.501、0.446及-0.58、0.668,與之對(duì)應(yīng)的裝配間隙參數(shù)為徑向間隙、上法蘭長(zhǎng)軸間隙。整機(jī)制冷量與徑向間隙波動(dòng)強(qiáng)相關(guān),與上法蘭長(zhǎng)軸間隙正相關(guān),因?yàn)檫@兩個(gè)裝配間隙與泵體容差相關(guān),因此第2、4主成分認(rèn)定為壓縮機(jī)泵體同心精度與容積率的代表;

第3主成分相關(guān)系數(shù)絕對(duì)值最大為-0.677、-0.629,與之對(duì)應(yīng)的裝配間隙參數(shù)為下法蘭短軸間隙、滑片槽配合間隙。整機(jī)制冷量與下法蘭短軸間隙、滑片槽配合間隙有較大負(fù)相關(guān),因?yàn)檫@兩個(gè)裝配間隙與泵體內(nèi)泄漏相關(guān),第3主成分認(rèn)定為壓縮機(jī)泵體平面精度與摩擦功耗的代表。

對(duì)前4個(gè)主成分貢獻(xiàn)分析,確定重點(diǎn)控制上法蘭長(zhǎng)軸間隙、下法蘭短軸間隙、徑向間隙、滑片槽配合間隙四個(gè)關(guān)鍵裝配參數(shù)。制造過(guò)程采取分選保證尺寸配對(duì),設(shè)備程序自動(dòng)計(jì)算判異,并采取標(biāo)樣及標(biāo)準(zhǔn)、測(cè)試精度及重復(fù)性管理,對(duì)配對(duì)異常品進(jìn)行嚴(yán)格處置、專(zhuān)人確認(rèn)管理。

4 結(jié)論

近年來(lái),房間空調(diào)器性能與能效標(biāo)準(zhǔn)提升。為更好掌握滾動(dòng)轉(zhuǎn)子式壓縮機(jī)性能一致性的影響機(jī)理,對(duì)制冷劑壓縮關(guān)鍵流程的內(nèi)泄漏,開(kāi)展配對(duì)間隙對(duì)性能一致性的理論計(jì)算,及徑向間隙、曲軸滾子配合間隙等配對(duì)控制與分檔性能驗(yàn)證試驗(yàn)。制冷劑內(nèi)泄漏引起的制冷量損失占總損失比例的58.2%,采用MINITAB軟件的主成分分析方法發(fā)現(xiàn)第1-4主成分的累計(jì)貢獻(xiàn)率已高達(dá)71.1%,影響制冷劑內(nèi)泄漏的主要有泵體組件機(jī)械驅(qū)動(dòng)精度與效率、泵體同心精度與容積率、平面精度與摩擦功耗,對(duì)制冷劑內(nèi)泄漏導(dǎo)致的制冷量損失的貢獻(xiàn)分別為33%、21%與17.1%。挑選出該3套配對(duì)間隙相關(guān)的四組參數(shù)作為關(guān)鍵裝配參數(shù),制造過(guò)程采取設(shè)備程序自動(dòng)計(jì)算判斷分檔分選,保證尺寸配對(duì)與整機(jī)功率性能一致性。