H-Bot 型3D 打印機動力學參數辨識與定位誤差補償

曹深深,畢德學,鄒紹昕

(1. 天津科技大學機械工程學院,天津 300222;2. 中國人民解放軍32182 部隊,北京 100042)

3D 打印是一種快速成型的技術,是區別于傳統減材制造的一種加工方法[1].它的出現使得制造模式由大批量的固化生產轉向小規模的個性化生產,滿足了人們在家即可完成發明、創新和低成本的個性化生產等一系列過程的需求[2].從桌面級3D 打印機用戶使用層面的角度分析,高打印精度的3D 打印機造價較高,很難真正普及使用;成本較低的3D 打印機打印精度又無法滿足需求[3].因此,如何在節約成本的基礎上有效提高定位精度的問題成為約束3D 打印機普及的重要障礙.目前國內外也提出一些提高打印機精度的方法.羅德島大學的Sollmann[4]通過建立動力學模型,用誤差參數進行補償的方法提高了同步帶定位機構的精度;河北工業大學的丁承君等[5]引入了布蘭森漢姆(Bresenham)直線算法實現了對H-Bot機構運動誤差修正;燕山大學的李江濱[6]通過建立3D 打印機的誤差參數模型,采用誤差參數辨識和補償的方法提高了末端執行器的位置精度.

本文提出對3D 打印機的單軸進行標定,該方法在小型通用自組打印機的硬件條件下,可以將打印機定位誤差降低到原來的1/10.

1 運動模型分析與簡化

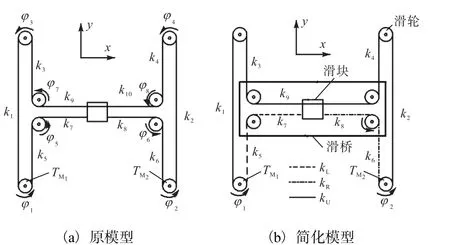

為了研究提高H-Bot 型3D 打印機的定位精度的方法,需了解打印機的傳動結構,并找出影響運動誤差的因素.在H-Bot 型3D 打印機系統中,xy 方向的執行器為同步帶牽引的H-Bot 結構,可視為由多段彈性體串聯而成,其原模型如圖1(a)所示.打印機運動一般受電機的輸出轉矩、運動機構的慣性以及系統內部的非線性摩擦等因素的影響.假定滑塊質量mcart,滑橋質量mbridge,滑輪質量mp,轉動慣量 Jp,同步帶的質量可忽略不計.摩擦力主要是直線軸承與光軸的滑動摩擦,且其模型為非線性模型,除黏性摩擦還有庫侖摩擦.摩擦力的模型為

式中:f 表示黏性摩擦因數;v 表示運動速度;cF 表示庫侖摩擦力.

假設滑塊與滑橋之間的黏性摩擦因數為 bcart、庫侖摩擦力為 Fccart,滑橋與固定滑軌之間的黏性摩擦因數為 bbridge、庫侖摩擦力為 Fcbridge.

打印機在執行復雜輪廓時,電機需要在短距離高速運動條件下頻繁啟停、換向,采用指數型加減速控制.假設步進電機阻力矩為 Tt=Ktω,加速轉矩為J,負載運動方程為

式中:0T 是電磁轉矩;J 是負載轉動慣量;Kt是轉矩常數;ω是電機角速度.

拉格朗日方程對于解決復雜的非自由質點系的動力學問題十分方便[7-8],拉格朗日方程為

式中:L 是拉格朗日函數.

如圖1(a)所示,滑輪在一定程度上被認為是可自由轉動的,將1φ—8φ和x、y 分別被定義為角量廣義坐標和線量廣義坐標,即10 個自由度.廣義力的表達式為

式中: Wδ為系統中非保守力的虛功;δqj為沿廣義坐標方向的虛位移;Qj為每個自由度的廣義力.

對于微控制器來說,傳統的10 自由度傳動計算量較大,需盡量簡化模型,減少控制器運算時間.通過對模型中的變量進行復合,將除了滑橋上的滑輪之外的所有滑輪的慣性復合到電機滑輪上,此時JMi=2Jp( i=1,2). 只有當滑塊沿x 方向有位移時,才考慮滑輪的慣性,并將其復合到滑塊的質量中去[9].此時新的滑塊質量為

式中:mcart20是未簡化的原模型中滑塊的質量;mcart8是簡化后的簡化模型中滑塊的質量.

圖1 H-Bot 系統廣義坐標示意圖Fig. 1 Generalized coordinate diagram of H-Bot system

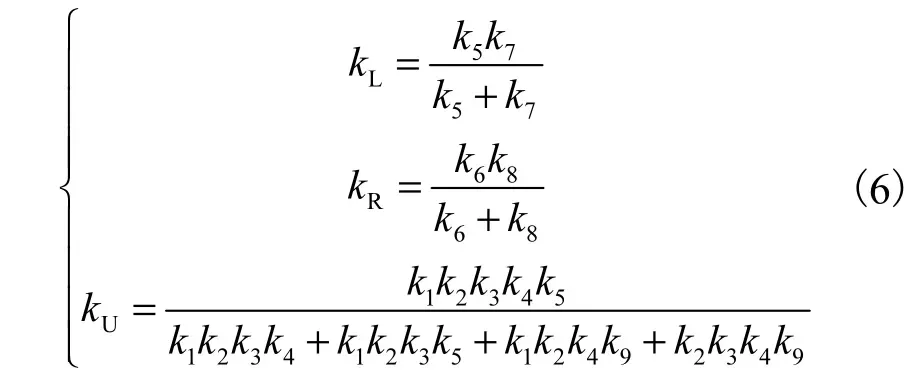

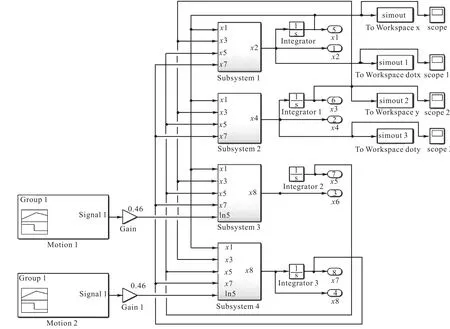

簡化后,除電機滑輪外,其余滑輪均視為理想滑輪,系統中的廣義坐標減少為4 個,即線量廣義坐標x、y 以及角量廣義坐標1φ、2φ.對廣義坐標簡化后,同步帶的彈性系數也相應進行簡化,將同步帶劃分為3 個部分 kL、kR、kU,每一部分由多段彈性體串聯而成,如圖1(b)所示.彈性系數表示為

通過以上簡化,求得運動方程為

2 動力學仿真模型搭建

機械系統是連續的動態系統,只能通過微分方程來描述[10],對系統的數字仿真需要將描述系統運動的微分方程通過泰勒展開式進行離散化,可借助MATLAB 中的動態系統建模和仿真的集成環境Simulink 來實現.根據簡化后H-Bot 結構動力學方程式(6)—(10),建立運動學仿真模型,如圖2 所示.模型中的 1x — x8 分別表示

圖2 Simulink 仿真模型Fig. 2 Simulink model

3 初始化模型參數估計

在仿真模型中,T0、Kt、JM、mcart、kL、kR、kU、bcart、bbridge、Fccart、Fcbridge等參數無法通過測量等方式精確獲取,又對仿真結果產生不同程度的影響,則將這些參數視為一系列的影響因子,通過實驗進行參數辨識.通過基恩士激光位移傳感器以0.01 s 的間隔采集平臺在y 方向分別用0.75 s 和0.25 s 運動8 mm 兩組實驗,其運動實際距離分別為 7.867 mm 和7.979 mm. 繪制運動曲線圖如圖3 所示.

圖3 y 方向運動位移曲線圖Fig. 3 y direction motion displacement curve

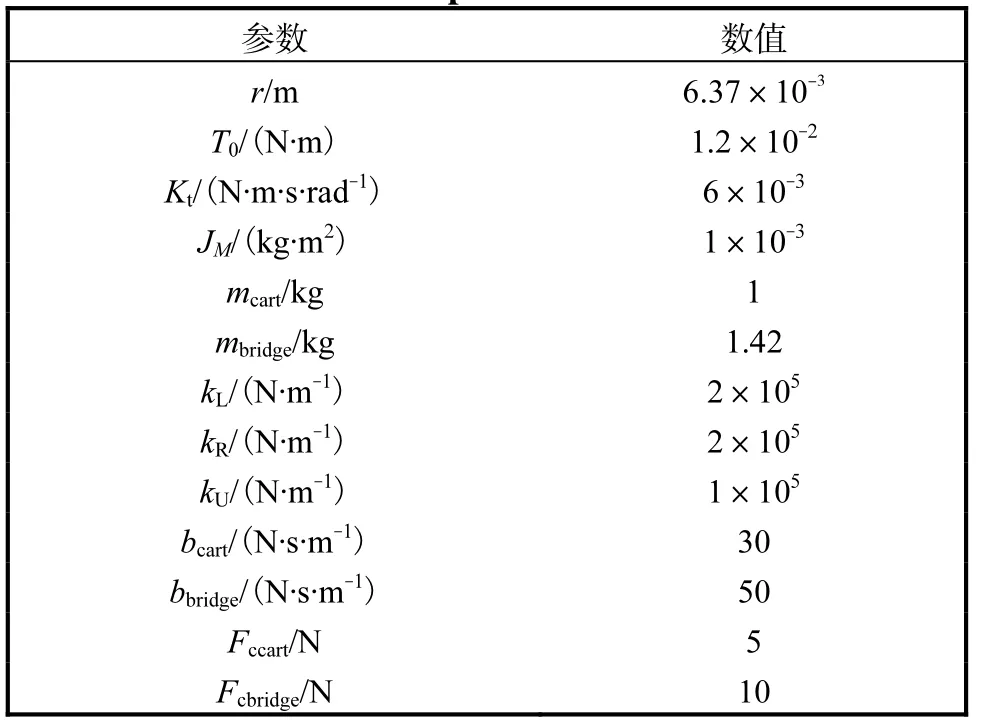

根據圖3 的實際運動位移曲線,結合經驗確定每個參數基本的數量級,然后通過重復實驗對各個參數進行估計,估計值見表1.

表1 動力學參數估計Tab. 1 Kinetic parameter estimation

按照表1 中參數設置進行仿真運動8 mm 實驗,并將仿真曲線與傳感器測得的實際運動位移曲線比較,結果如圖4 所示.仿真結果與實際情況偏差較大,需對仿真中的參數進行辨識和優化.

圖4 y 方向運動位移和仿真位移曲線圖Fig. 4 y direction motion displacement and simulated displacement curve

4 參數辨識與優化實驗設計

實驗的目標是使仿真結果與真實運動距離的差值s 盡可能小作為實驗的評價標準.在y 方向的傳動機構運動實驗中,通過控制變量法對各個參數進行顯著性分析,以表1 中的經驗估計值為基準,每個參數范圍分別取估計基準的0.5 倍和2 倍.實驗時,在表1 數據的基礎之上,每次控制一個變量變化,所得實驗結果見表2.

由實驗數據可得:kL、kR、kU3 個參數在其3 個水平下對實驗結果的影響不顯著,其對實驗的影響忽略不計,分別取kL=1×105N/m、kR=1×105N/m、kU=1×105N/m.其余參數均對實驗結果有較顯著影響,需通過正交實驗進一步優化數據組合.

表2 控制變量實驗結果Tab. 2 Control variable experiment results

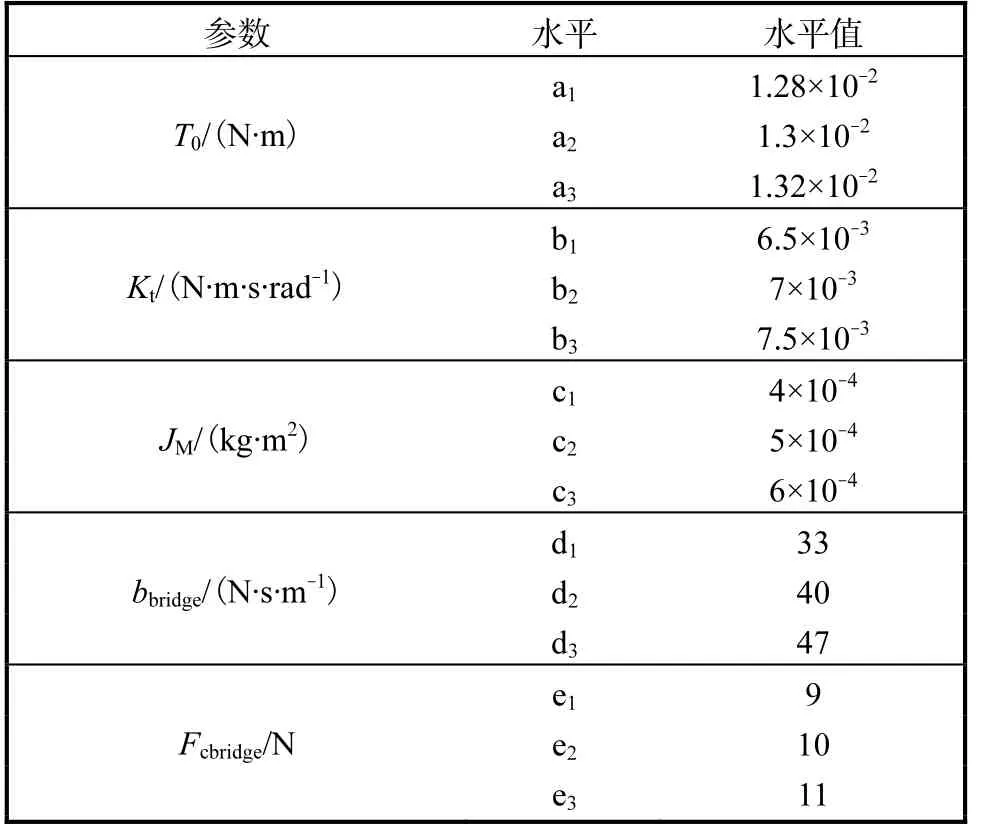

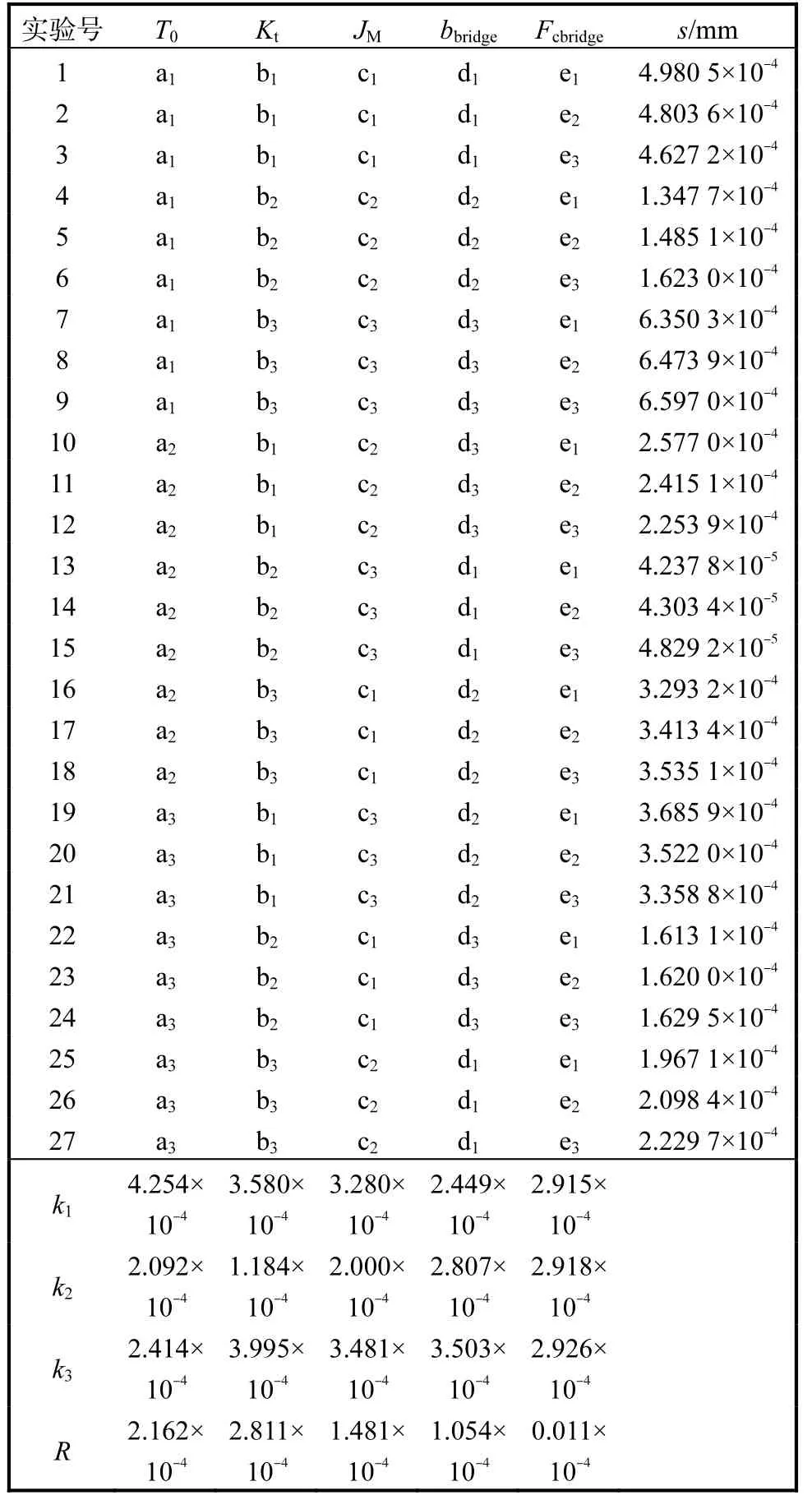

通過 Minitab 軟件的田口設計功能獲取該五因素三水平的正交實驗表,并設置正交實驗中各個參數的水平取值范圍,每個參數取3 個水平值,見表3,正交實驗結果見表4.

表3 正交實驗參數水平值Tab. 3 Orthogonal test parameter level

評價標準為測量值與仿真值之間的差值越小,結果越優.觀察表 4 中的實驗數據,最優組合為a2b2c2d1e1,按照最優組合對應的參數代入仿真模型之中,繪制仿真曲線與實際運動曲線,結果如圖5 所示,擬合效果較好.

表4 正交實驗結果Tab. 4 Orthogonal experiment results

圖5 正交實驗擬合曲線Fig. 5 Orthogonal test fitting curve

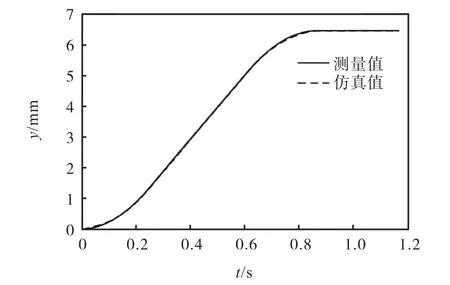

對mcart、bcart、Fcart參數進行辨識需進行x 方向的運動和仿真優化實驗.然后按前文中方法對參數進行辨識和優化實驗.辨識后的動力學仿真模型參數見表5.為確保所辨識的參數的有效性,進行驗證實驗,將采集平臺和仿真中的運行時間都改為0.8 s,得到驗證實驗的擬合效果曲線如圖6 所示.由圖6 可知:驗證實驗的擬合效果十分理想,證明了所辨識的動力學參數的合理性.根據這組參數進行仿真,能夠較好地描述出當前速度下3D 打印頭的實際運動情況.

表5 通過實驗辨識所得動力學仿真模型參數Tab. 5 Identification of the obtained dynamic simulation model parameters by experiment

圖6 驗證實驗的擬合曲線圖Fig. 6 Verification curve of the verification test

5 誤差補償實驗

采用基于微分變換的思想,通過將運動參數名義值和真實值之間的微小偏差補償給控制器的名義參數,從而達到提高定位精度的目的[11].其誤差補償原理如圖7 所示,數學模型可表示為

圖7 微分變換原理Fig. 7 Principle of differential transformation

按照差分思想進行多次補償實驗,實驗中設置相同的運動速度,測量在不同的運動時間內的位移,表6 為進行10 次實驗的實驗數據.

分析實驗數據可以看出,通過補償后,定位誤差有了明顯的減小,10 次實驗的誤差均值由0.064 mm降為0.005 mm,誤差補償起到了顯著效果.

表6 誤差補償實驗結果Tab. 6 Error compensation experiment results

6 結 語

本文在充分考慮系統中慣性、摩擦以及彈性形變等可能導致定位誤差的因素的基礎上,簡化運動學模型,通過設計正交實驗,對模型參數進行辨識和優化,使仿真結果能夠準確貼合實際運動情況,設計了單軸直線運動的誤差補償的算法并進行誤差補償實驗,證明了通過對3D 打印機傳動機構進行運動學標定和誤差補償可提高其定位精度的有效性和可行性.