深層注膠法在滬寧城際基床翻漿病害整治中的運用

彭 勃

(中國鐵路上海局集團有限公司上海高鐵維修段,上海 200071)

滬寧城際鐵路自2011年運營以來,鎮江段區間部分路基地段底座板(或支承層)和基床表層之間的翻漿冒泥病害較為嚴重(見圖1)。根據楊飛和潘振華的研究[1-2],高速鐵路翻漿病害導致空間多層結構垂向剛度不匹配,路基縱向剛度不均勻,造成軌面狀態嚴重不良,影響高速列車正常運行甚至危及行車安全。滬寧城際因為翻漿冒泥造成軌道板垂直加速度達到Ⅱ級甚至Ⅲ級超限,波形圖顯示高低及長波高低不良,嚴重影響列車運行的平穩性和安全性。

圖1 滬寧城際路基翻漿冒泥病害

許多學者針對基床翻漿病害整治開展研究。劉亭等基于現場行車測試分析翻漿段路基的振動特性[3-4];吾望超提出一種用于整治有砟軌道翻漿病害的新型化學高聚物-碎石復合結構層[5];郭勝提出鋪設PVC(聚氯乙烯)毛細排水板隔水保溫和增設密井暗管降低地下水位的整治措施[6];聶如松系統研究了翻漿冒泥土的物理力學性質[7];李杰等通過分析翻漿病害的成因,給出整治方案設計及施工工藝[8-10];徐玉勝對翻漿病害的快速整治設備和與之配套的整治技術進行研究[11];王旭文通過現場調研和病害整治效果的驗證,提出較為完善的治理方案[12];王希云等對普速鐵路基床翻漿病害產生的原因和機理進行探究[13-14]。

過去數年(2013年~2017年)的滬寧城際翻漿病害治理實踐中,淺層注膠法被廣泛用來處理基床表層翻漿,該工藝通過對無砟軌道下基床進行填充,注入雙組份反應不發泡聚氨酯材料,材料反應填充底座板吊空,達到整治翻漿冒泥的目的。一般情況下,在注膠結束后,無砟軌道板各層結構振動改變顯著,底座板、路基封閉層的振動位移有所減少,在初期可有效改善底座板板底與基床表層的層間接觸狀態,恢復路基基床的支撐剛度,防止翻漿病害的進一步發展。

然而,淺層注膠法也存在一些不足,根據2018年在滬寧城際路基病害治理調查報告,滬寧城際鐵路有翻漿病害較為嚴重的I型無砟軌道板673塊,其中217塊采用淺層注膠方案進行維修,最快的重復翻漿時間距淺層注膠維修施工結束僅一個月,為保證線路運營的安全,亟需探索耐久性更高的翻漿病害處理方法。

1 路基翻漿病害機理

通常認為,導致路基基床表層翻漿的主要因素有:①基床表層級配碎石級配不良,形成軟弱層;②排水系統不完善或者失效,導致過多的雨水進入基床表層;③動力荷載的作用。

根據在滬寧城際的取芯試驗、現場振動測試和實驗室試驗研究,也驗證了三者共同作用產生的翻漿病害機理。

1.1 取芯試驗

在滬寧城際高速鐵路K242+510~530區間,對高速鐵路路基表層進行取樣分析,并對取樣孔的壁面進行探測分析。

采用外徑102 mm,內徑78 mm的取土器,沿軌道板中心和軌道板邊緣取樣,并對取樣孔的壁面進行探測分析(見圖2)。

圖2 滬寧城際路基取芯和探測分析

圖3為取芯后及土樣烘干后的情況,根據取芯和探測結果,基床表層的填筑厚度不均勻,并且在底座板板底的位置有脫空,基床表層和底層均有填筑不良現象。根據土工試驗報告,越靠近基床表層土樣的濕度較大,細顆粒含量較多,越深的地方則相反;靠近底座板處含水率為10%~12%,而在基床表層底部含水率為6%~8%;在基床表層和基床底層交界面處形成一層致密且滲透性較小的中間夾層,該層含水量較高位于其兩側,含水量達到峰值,具有較強的滯水性。通過顆粒級配分析,基床表層顆粒級配曲線較差(接近級配上限),說明基床表層細顆粒含量較多,也間接說明有細顆粒向上運移。靠近底座板側邊緣位置土樣的顆粒級配曲線向級配下限靠近,其原因為隨著翻漿的形成和不斷發展,孔隙水產生泵吸作用,表層中細顆粒不斷被沖刷和帶出,從而導致冒泥嚴重位置基床表層的級配向下限靠近。

圖3 取芯后土樣烘干

1.2 線上振動試驗

在翻漿冒泥處布置加速度傳感器(見圖4),用于研究高速鐵路軌道列車經過時的振動特性,以及對比路基發生翻漿和未發生翻漿病害之間軌道結構振動特性的差異。

圖4 加速度傳感器布設位置(單位:m)

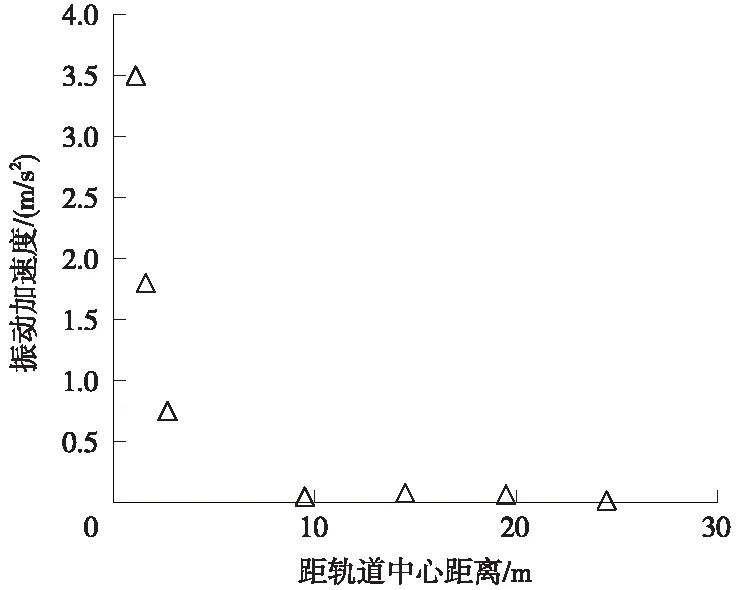

圖5為軌道板中心位置所在斷面上不同位置處軌道不同結構振動加速度的變化情況,測試的車型為CRH3,運行速度為216 km/h。由圖5可知,軌道板中心位置處振動加速度較小,在2.0 m/s2以內,并且加速度沿著線路橫向有較明顯的衰減趨勢。

圖5 軌道板中心不同結構的振動加速度及其衰減

靠近底座板端部(底座板伸縮縫)處的振動加速度明顯大于靠近底座板中心位置。振動測試發現,車速為180~230 km/h時,翻漿冒泥處(伸縮縫)軌道板的振動加速度達20 m/s2,而同塊軌道板(未翻漿)板端振動加速度約為3 m/s2。

1.3 翻漿病害機理

滬寧城際采用CRTS-Ⅰ型板式無砟軌道結構,混凝土底座板每隔20 m設置一條伸縮縫,伸縮縫處采用有機材料進行密封,長期運營過程中,在復雜的自然環境(高溫差、強降雨等)和列車循環動荷載的耦合作用下,伸縮縫填充材料逐漸老化、撕裂、失效,最終形成貫穿裂縫。滬寧城際沿線降雨充沛,雨水下滲至基床,級配碎石層中自由水在循環動荷載作用下,產生較高的動水壓,動水壓從伸縮縫以及路基封閉層與底座板側縫消散,一方面對土體骨架孔隙填充的細顆粒產生劈裂破壞作用,使其溶入消散的承壓水中;另一方面也帶走了級配中的細顆粒,隨著泵吸作用加劇,大量細顆粒泥狀物滲出。

隨著翻漿病害的進一步惡化,泥漿不斷噴出,伸縮縫位置處的底座板板底支承剛度減弱,列車通過時,支承層板端受力最為集中,由于端部處支承剛度下降,板端形成了類似于懸臂結構受力狀態(如圖6所示)。列車通過時,懸臂的板端易形成連續的拍打作用,隨著運營時間增長,泵吸作用及拍打作用加劇,泥漿及碎石顆粒不斷被帶出,板端的脫空及懸臂的臂長也就越大,進而板端振動也就越大,翻漿病害也更加嚴重。

圖6 無砟軌道翻漿病害發生機理示意

2 深層注膠法

2.1 淺層注膠法缺點分析

滬寧城際線上翻漿地段的調查發現,原有淺層注膠工藝耐久性較差。通過調研分析,主要原因如下。

(1)淺層注膠填充基床表層和底座板,通常填充的吊空僅1~5 mm,該層材料較薄依附于底座板下,并未對翻漿后松散基床產生加固,且未改變上部列車荷載在路基基床中形成的附加應力。

(2)在列車循環動荷載作用下,翻漿區域填充的注膠材料范圍較小,未具備足夠強度且厚度太薄,基床漿液從注膠材料縫隙中重復翻出,導致耐久性不足。

(3)淺層注膠工藝選用雙組份不發泡材料,該材料遇水發生劇烈反應,易導致材料產生孔泡且強度較低(如圖7所示)。

圖7 淺層注膠取樣

2.2 深層注膠工藝

考慮到淺層注膠的耐久性不足,在近兩年的滬寧城際翻漿整治中,采用深層注膠工藝對翻漿病害進行整治,相較于淺層注膠法,該工藝有如下技術特點[15]。

①注膠深度為底座板下0~50 cm,將注膠材料通過機器壓力灌注進基床級配碎石中,并進行滲透擴散,對級配碎石強化加固,提高基床表層骨架的結構強度,充分恢復線路基床的縱向剛度均一性。

②采用微發泡雙組份聚氨酯,在水環境中性能保持率在85%以上。同時能夠利用自身反應的膨脹力飽滿填充孔隙和膠結碎石基床。

③采用精確配比雙組份聚氨酯發泡設備,注膠配比精準,材料反應后強度更高,動荷載環境下耐久性更好。

(1)材料技術要求

根據高速鐵路路基翻漿治理需求,應選用具備水不敏感性、高強度、高耐久性、低膨脹性、滲透性好、高閉孔率、環保安全特性的注膠材料。注膠材料參數見表1。

表1 深層注膠材料參數

(2)工藝技術要求

根據工藝要求,在沿混凝土底座板的兩側距結構邊緣5~15 cm,順線路方向每隔63 cm鉆一個注膠孔,鉆孔為斜孔,傾向軌道板中心,傾角約45°,孔徑16~25 mm。病害地段孔深1.1~1.2 m,并插入注膠管,具體施工方案見圖8。

圖8 深層注膠剖面和平面布置(單位:cm)

通過注膠管將非水敏感型改性雙組份微發泡聚氨酯注入基床中,通過軌面高程的變化,控制注膠量和注膠節奏,通常每延長米注膠量為10~40 kg。

2.3 軌面高程監控

采用深層注膠工藝進行病害治理過程中,為防止發生軌道板過抬現象,注膠應少量多次,并在作業前后采用多級、多種監測手段對軌面平順性進行監測,圖9為注膠過程中采用電子水準儀對軌面高程進行實時監測,監測軌面按照如下原則進行。

(1)施工前遵循“從整體到局部”的原則,利用軌檢車和軌檢小車數據等確認病害治理區域軌面平順情況,并在注膠前制定施工區域,確定軌面抬升控制標準。

(2)施工中遵循“多點實時聯動循環監測”的原則,采用多種設備、不同精度不同監測頻率,由粗到細進行檢測,監測數據與施工人員同步聯動,防止注膠過程中軌道板過抬。

(3)施工后遵循“從局部到整體”的原則,在注膠施工30 min后采用多種設備復合軌面平順性,并跟蹤軌檢小車和動檢車數據,復核注膠施工后軌道平順性。

圖9 采用電子水準儀對軌面高程進行實時監測

3 整治效果分析

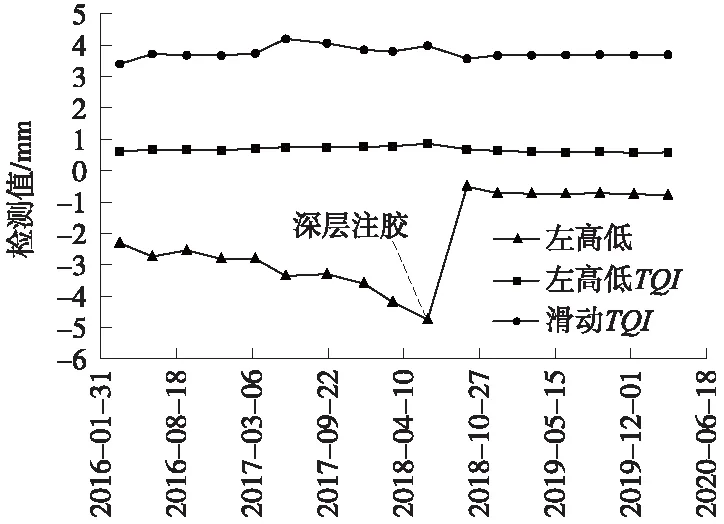

2018年和2019年在滬寧城際Ⅰ型無砟軌道板翻漿病害整治中采用了深層注膠工藝,采用該工藝進行病害整治最長時間已超過兩年,未出現重復翻漿現象,較淺層注膠工藝耐久性有較大提高。

根據軌道板振動加速度傳感器的試驗發現,注膠后底座板振動加速度時程減小了12%。

根據動檢車的檢測數據顯示,深層注膠完成后,動檢車峰值和長波數值明顯減小,高速列車通過時的平順性顯著改善。通過對某處深層注膠后的動檢車數據進行跟蹤(如圖10所示)。2018年6月對某處左高低峰值達到-4.75 mm的地段進行整治,整治后峰值縮減為-0.72 mm,峰值減小84.8%,并一直保持穩定。

圖10 滬寧城際某處采用深層注膠后動檢車數據

4 結論

(1)早期采用的淺層注膠方案耐久性較低,基床翻漿病害反復發生,影響列車運行的平順性。

(2)深層注膠工藝采用了不同的注膠材料,將材料注入基床表層路基中,不僅填充了基床與底座板之間的孔隙,且在基床中滲透擴散,對基床進行了整體加固。

(3)深層注膠工藝可有效降低軌面不平順性,根據長期數據觀察,其治理效果和耐久性較淺層注膠有大幅度提高。