車用柴油機汽缸蓋熱負荷的改善

黎德信

(廣西嘉德機械股份有限公司,廣西 玉林 537000)

1上水孔冷卻水流量測量試驗

在倒拖試驗臺上進行汽缸蓋底孔內流量的測量。對16種轉速條件(700~2200 r/min)下汽缸蓋各水孔冷卻水的靜壓、總壓及各水孔冷卻水的流量參數進行了計算。

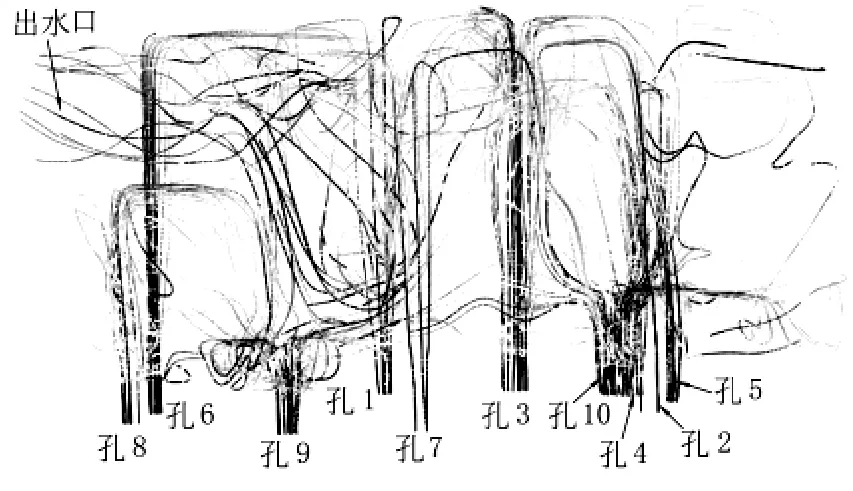

將流量計連接到柴油機各缸的輸出端,可以直接測量各缸的冷卻水流量。因結構問題,無法直接測量缸蓋底部上水孔流量。測定了各上水孔總壓力和靜壓之間的壓差,計算了冷卻水在各上水孔中的流量。為了提高全、靜壓力的測量精度,采用高精度差壓變送器測量全、靜壓力差,使全、靜壓力探頭朝向流動。測試中發現,柴油機缸蓋底部沿圓周方向有10個水孔,其中1、2、6和76毫米水孔直徑為1 mm,其余6個水孔直徑為8 mm。

根據伯努利方程,通過測量各進水口的總壓力和靜壓之間的壓差來計算冷卻水流經進水口的速度和流量。冷卻水在汽缸內的流動可通過增加汽缸總進水口來實現。

對重型汽車柴油機缸蓋底部上水孔在不同轉速下的冷卻水量進行了研究。研究發現,在額定轉速下,各上水孔冷卻水的平均流速為2.26 m/s,而重型汽車柴油機上冷卻水的平均流速大約是4.5 m/s,這是因為重型柴油機缸體上有10個水孔,它們圍繞著缸體上的水孔分布,使得汽缸蓋內冷卻水的流線變差。改善水孔結構,合理布置水孔,可提高缸蓋冷卻水的冷卻效果。

2汽缸蓋底面水腔內流動分析和結構改進

從缸蓋底部上水孔中冷卻水的流量可以看出,在不同轉速下,上水孔的流量隨著柴油機轉速的提高而增大;在相同轉速下,各上水孔的流量隨著轉速的提高而增大;1,2,6,7較小,因為流通面積小于其他六孔。表格1顯示了冷卻水在每個上部水孔的流量和汽缸蓋的額定速度。

根據對汽缸蓋水室中水孔位置及布置的分析,確定孔1、2、3、5、6、7上方無導流板及軸線。汽缸容積較大時,在出口通道下有孔8,在進氣口下有孔9,在出口通道下有孔4和10冷卻水在對汽缸蓋冷卻時,流經上水孔的冷卻水無法回流到汽缸蓋底部,因而無法有效冷卻高熱區域,如汽缸蓋鼻部和后部;流經上水孔4和10的冷卻水只能垂直上升,然后冷卻因流動阻塞壁而進入下汽缸蓋的氣道。其中一部分會沿排出氣流的方向流到缸蓋的排氣側,到達排氣側的壁后再流到缸蓋上;另一部分會繞過排氣通道流到缸蓋上,繼續流到缸蓋上;冷卻水流到缸蓋上部的水孔8首先垂直上升,到達出口流道的下壁,然后流到流道的下壁區域,然后一部分流到缸蓋的中心區域;由于慣性,流經上水孔9的冷卻水首先垂直上升,到達調用口的下壁,然后一部分流到缸蓋的中心區域。

在此基礎上,通過圖1中的數值模擬,驗證了上述對柴油機缸蓋冷卻水流動特性判斷的準確性。說明結果。如圖1所示,由于通孔1,2,3,5,6,7的冷卻水由于慣性作用直接流入缸蓋頂部,不能有效冷卻缸蓋底面和缸頭后部,而通孔4,8,9,10的冷卻水,缸蓋底部只能受到進出口管道的阻水作用,這一點與分析結果基本一致。從進水口流量和缸蓋結構2個方面對缸蓋內流量進行分析。

為此,優化缸蓋冷卻水孔的方向應為:先將冷卻水引過水孔,然后將缸蓋底部冷卻,由于其所流經的冷卻水不能冷卻缸蓋底部,所以1、2、3、5、6和7孔為多余,取消了優化系統中的6個水孔。經過改進,各水孔的流量和流速均如表2所示。改良前是流經1、2、3、5、6、7孔的冷卻水,改良后是流經4、8、9、10孔;改良后是對汽缸蓋底部和排氣管進行有效冷卻,每孔平均流量從2.26 ms-1變成改良后的4.26 ms-1。與重型柴油機的相應水流量相近,且各水孔內冷卻水分布更加均勻。所以改進上水孔結構是更明智的。

圖1改進前汽缸蓋內冷卻水流線圖

為了解優化設計對提高缸蓋熱負荷、降低缸蓋熱負荷的實際效果,對缸蓋改進前后的溫度分布進行了分析。柴油機分別在1300 r/min、1500 r/min、1700 r/min、1900 r/min和2100 r/min等不同轉速條件下進行測試,缸蓋厚度為12 mm、6 mm和9 mm以上3個水平面的溫度與之對應。在每個水平面上有7個測溫點,其具體位置見圖4。為了避免同一汽缸蓋內測溫孔過多而改變原溫度分布,僅對同一汽缸蓋內的7個測溫孔進行加工,測溫孔均在同一水平面上。通過這種方式,3個汽缸蓋中的21個測溫點只在汽缸蓋一端的測溫點上。

研究發現,改進前的柴油機在一定工作條件下,缸蓋底部溫度分布極不均勻;鼻梁附近噴油溫度明顯高于其他區域。火力面上方3 mm處的測溫點1,2,3,4,5,6和7處的溫度分別達到了118.3 ℃,113 ℃,240.7 ℃ 320 ℃,256.7 ℃,220.9 ℃和140.9 ℃,依據灰鑄鐵的材料性質,在這種高溫下不宜長期使用,否則在斷裂時會產生金屬電阻。此外,在噴油器附近的測溫點4與測溫點5之間的溫度梯度最大,達8.33 c/mm。它的熱負荷和熱負荷都超過了正常范圍。

3結語

試驗結果表明,改進后的發動機汽缸蓋在全轉速范圍內可以很好地降低溫度,在額定轉速2100 r/min的情況下,測溫點4降低12.2 ℃,測溫點4與測溫點5之間的溫度梯度由9.7 ℃/mm降至7.8 ℃/mm,降率為19.6%,從而使改造方案能夠有效降低該重型柴油車的熱負荷和熱應力。