BIM 技術(shù)在煉鐵設(shè)備設(shè)計中的應(yīng)用

岳 杰,侯 帥,王得剛,靳 征,張詩瑩,楊佳鑫(中冶京誠工程技術(shù)有限公司,北京100176)

0 引言

BIM 技術(shù)被稱為建筑行業(yè)的第二次革命,近年來備受推崇。 國內(nèi)外行業(yè)專家專門做了相關(guān)統(tǒng)計得出,在施工過程中因設(shè)計變更產(chǎn)生的工程費用約占整個項目工程費用的10~13%,BIM 技術(shù)的應(yīng)用可將項目工程總成本降低約5%。 因此,在工程建設(shè)中應(yīng)用BIM 技術(shù)能實現(xiàn)項目降本增效的目的[1]。

BIM 技術(shù)在我國的建筑行業(yè)工程中的應(yīng)用實例也是層出不窮,我們眾所周知的鳥巢體育館、中國尊、世博館、凌空SOHO、上海中心大廈等都是BIM技術(shù)成功應(yīng)用的亮點案例,國內(nèi)對BIM 的發(fā)展預(yù)期日趨明確樂觀,其影響力和典型案例的應(yīng)用經(jīng)驗也得到了快速提升[2]。不僅僅在建造行業(yè),近幾年,BIM技術(shù)在冶金工程項目中也逐漸得到越來越多的應(yīng)用。本文就BIM 技術(shù)在國內(nèi)某鋼廠高爐大修工程中的應(yīng)用進(jìn)行了闡述。

1 項目概述

某鋼鐵有限公司現(xiàn)有三座高爐,其中3號高爐已完成大修改造,本次大修改造的對象是2號高爐。 2號高爐大修改造項目的特點是:非標(biāo)設(shè)備多、結(jié)構(gòu)復(fù)雜、工期短、利舊設(shè)施多、專業(yè)接口多、設(shè)計難度大。

雖然2號高爐與3號高爐的爐型、 規(guī)模接近,改造內(nèi)容也基本一致,但是采用的設(shè)計方法不同,3號高爐采用的是傳統(tǒng)的二維設(shè)計方法。 而本項目的2號高爐則采用BIM 技術(shù)用于高爐冷卻壁、 爐體非標(biāo)設(shè)備、帶式輸送機(jī)以及高爐出鐵場非標(biāo)結(jié)構(gòu)件的設(shè)計過程,設(shè)備全部實現(xiàn)了三維智能化設(shè)計,得到了業(yè)主的高度認(rèn)可與好評。

2 BIM 技術(shù)應(yīng)用實踐

2.1 煉鐵設(shè)備參數(shù)化、模塊化設(shè)計歷程

對于早期三維軟件的應(yīng)用,最初僅限于設(shè)備的簡單實體建模。 隨著工程項目的增多,搭建的模型數(shù)量也日益龐大,此時暴露出了深層問題,即某個設(shè)備模型只適用于一個項目,若換成其它項目,模型修改工作量很大,數(shù)據(jù)庫的儲存量也翻倍增長。為解決這項難題,通過考察其它設(shè)計院三維軟件的應(yīng)用現(xiàn)狀,以及與三維軟件公司技術(shù)人員進(jìn)行深入交流等方式多方面尋求解決方案。 從對比不同設(shè)計軟件的使用功能,摸索簡單零件參數(shù)化設(shè)計思路開始,最終采取了嘗試使用參數(shù)化設(shè)計的方法解決這類問題。

探索煉鐵設(shè)備參數(shù)化設(shè)計的道路,沒有現(xiàn)成的案例,沒有可參考的模型,一切從零開始。 從搭建草圖,設(shè)置全局變量及鏈接關(guān)系等,到一次又一次地修改草圖、修改變量以及修改參數(shù)化方程式,最終交出合格的參數(shù)化設(shè)計成果。 對于復(fù)雜的設(shè)備(例如稱量漏斗、帶式輸送機(jī)等),其參數(shù)化設(shè)計的難度較大,設(shè)計周期較長。

通過與多個實際工程項目相結(jié)合,驗證參數(shù)化驅(qū)動設(shè)計的合理性,最終研究出高爐煉鐵典型常用非標(biāo)設(shè)備全部采用參數(shù)化、模塊化的設(shè)計方法。

2.2 參數(shù)化、模塊化設(shè)計成果

2.2.1 爐體冷卻壁參數(shù)化設(shè)計成果

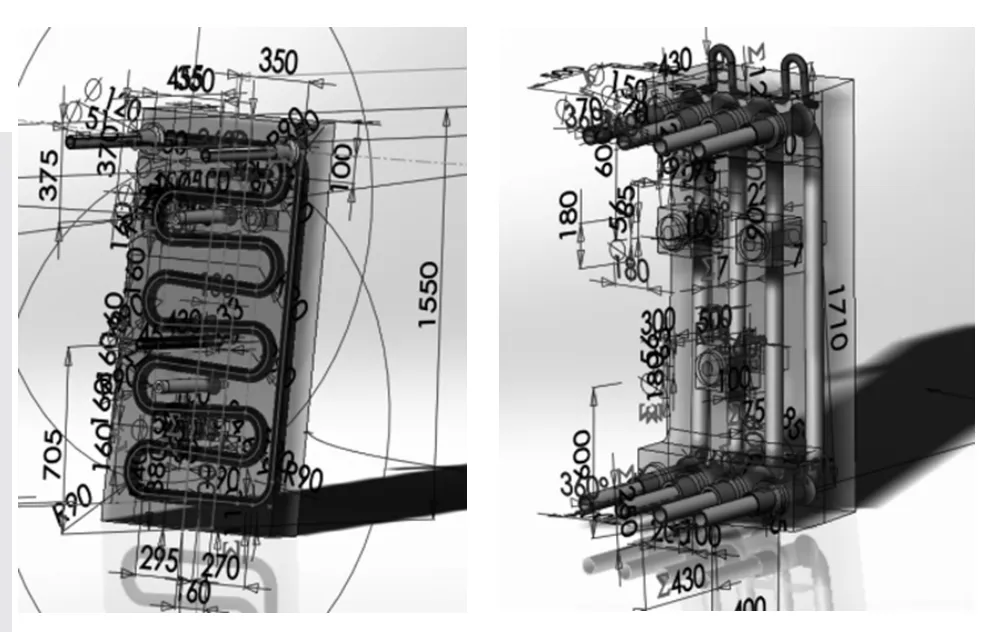

首先,修改參數(shù)表中的冷卻壁高度、 斜率、直徑、塊數(shù)等一系列參數(shù);然后將表格導(dǎo)入模型,表格即可自動驅(qū)動模型,自動調(diào)整模型的設(shè)計尺寸;最后,打開工程圖,點擊更新按鈕,圖紙將會自動更新,僅需簡單調(diào)整圖面即可完成出圖工作。 爐體冷卻壁參數(shù)化三維設(shè)計如圖1 所示。

圖1 爐體冷卻壁

2.2.2 爐體非標(biāo)設(shè)備參數(shù)化設(shè)計成果

以風(fēng)口設(shè)備為例。 首先,修改風(fēng)口大套參數(shù)表中的斜率、直徑、長度等一系列參數(shù);然后修改風(fēng)口中套、小套、法蘭參數(shù)表中全局變量數(shù)值;分別將表格導(dǎo)入對應(yīng)模型,表格即可自動驅(qū)動模型,自動調(diào)整模型的設(shè)計尺寸;最后,打開各零件對應(yīng)的工程圖,點擊更新按鈕,圖紙將會自動更新,僅需簡單調(diào)整圖面即可完成出圖工作。 風(fēng)口設(shè)備參數(shù)化三維設(shè)計如圖2 所示。

圖2 風(fēng)口設(shè)備

2.2.3 帶式輸送機(jī)參數(shù)化設(shè)計成果

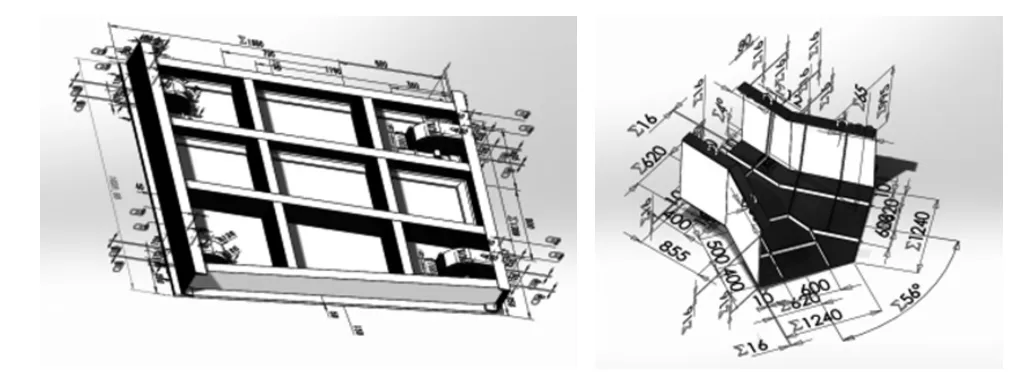

帶式輸送機(jī)的結(jié)構(gòu)復(fù)雜,形式多樣,參數(shù)化設(shè)計難度很大。 目前,已完成了平皮帶、斜皮帶、凸弧皮帶、凹弧皮帶、凹凸狐皮帶五種布置形式的參數(shù)化設(shè)計工作。 帶式輸送機(jī)主要結(jié)構(gòu)包括: 頭架、尾架、滾筒、中間架、支腿、托輥、導(dǎo)料槽、驅(qū)動裝置、拉緊裝置、膠帶等零部件。

帶式輸送機(jī)采用自頂向下的設(shè)計方法:首先對各個部件建模,并采用設(shè)計表進(jìn)行參數(shù)化;然后創(chuàng)建總的布局草圖及參考平面,把各個部件通過裝配關(guān)系定位;最后通過添加方程式進(jìn)行參數(shù)化驅(qū)動[3]。帶式輸送機(jī)參數(shù)化三維設(shè)計如圖3 所示,具體設(shè)計步驟如下:

首先,打開零部件參數(shù)表格,修改相應(yīng)的工藝參數(shù)或型號,修改設(shè)計表參數(shù)化的零部件;然后修改配置參數(shù)化的零部件,包括頭架、尾架、滾筒,驅(qū)動裝置、拉緊裝置,即在設(shè)計樹中選擇配置。

接下來,打開帶式輸送機(jī)總裝配模型對應(yīng)的設(shè)計參數(shù)表,修改表中帶式輸送機(jī)零部件的位置參數(shù),例如:水平輸送距離、頭輪中心高、尾輪中心高、圓弧半徑、下料點位置、托輥間距、支腿間距等工藝參數(shù);然后,將設(shè)計表導(dǎo)入總裝模型中,即可自動驅(qū)動模型,得到帶式輸送機(jī)的裝配模型。

最后,打開工程圖,點擊更新按鈕,調(diào)整圖面。其中,材料表中的名稱、圖號、材質(zhì)、數(shù)量、單重、總重等參數(shù)與零部件保持鏈接關(guān)系,模型更新后,參數(shù)將隨之更改;工程圖中包含的局部放大圖、向視圖、剖面視圖等也將隨模型自動更新,零件序號自動調(diào)整,無需手動修改。

2.2.4 高爐出鐵場結(jié)構(gòu)件參數(shù)化設(shè)計成果

圖3 帶式輸送機(jī)

高爐出鐵場系統(tǒng)由渣、鐵溝及蓋板組成。 該系統(tǒng)設(shè)備模型采用自頂向下的設(shè)計方法:首先對各個組件建模,并采用設(shè)計表進(jìn)行參數(shù)化;然后創(chuàng)建總的布局草圖及參考平面,把各個組件通過裝配關(guān)系定位;最后通過添加方程式進(jìn)行參數(shù)化驅(qū)動。 出鐵場溝殼及蓋板參數(shù)化三維設(shè)計如圖4、圖5 所示。

圖4 出鐵場溝殼及蓋板

圖5 出鐵場溝殼及蓋板

出鐵場渣、鐵溝包括:主鐵溝、支鐵溝、殘鐵溝、渣溝;渣、鐵溝蓋板包括:主鐵溝蓋板、支鐵溝蓋板、殘鐵溝蓋板、渣溝蓋板,以及除塵箱、擋板、方形孔蓋、圓形孔蓋。

主鐵溝蓋板形狀包括:ZT1 和ZT2 兩種;渣、鐵溝蓋板形狀有:長方形、弧形、梯形和異型等多種類型。

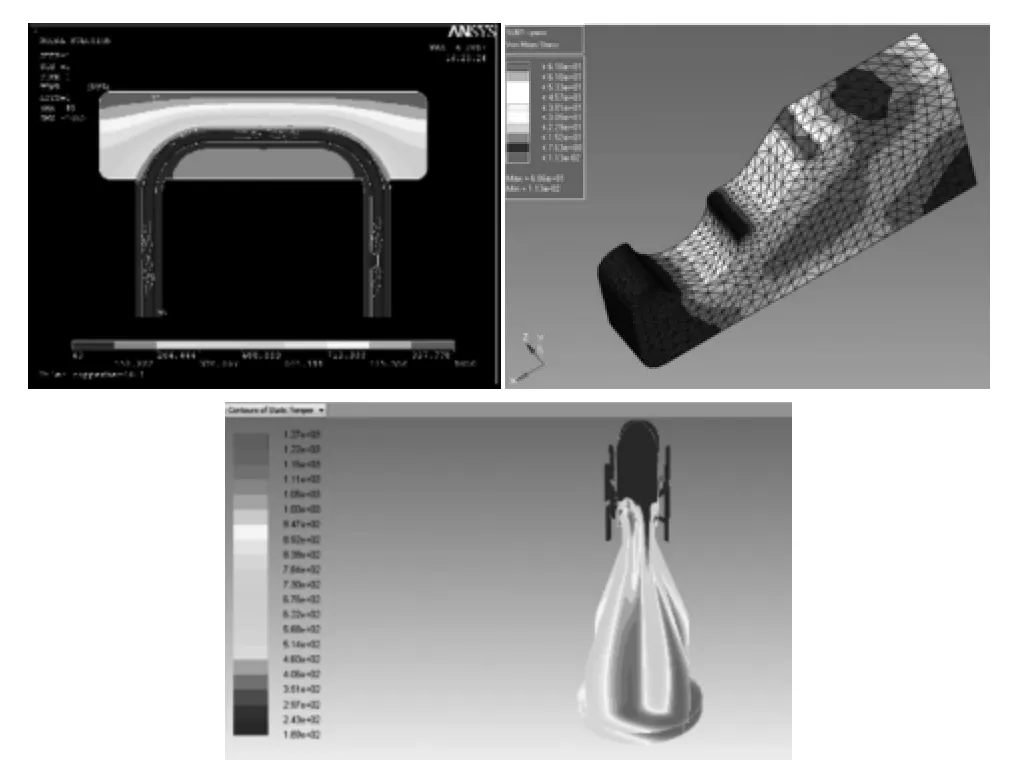

2.3 BIM 技術(shù)分析軟件的應(yīng)用

(1)應(yīng)用BIM 技術(shù),對爐體、出鐵場等區(qū)域的非標(biāo)設(shè)備進(jìn)行結(jié)構(gòu)分析、應(yīng)力分析、碰撞及連接性分析,計算燃燒能力、校驗檢查分布情況,對壓力容器進(jìn)行應(yīng)力及溫度場分析。

(2) 根據(jù)BIM 分析軟件的分析計算的結(jié)果,調(diào)整零件數(shù)量及布置、修改結(jié)構(gòu)尺寸、優(yōu)化設(shè)計。

BIM 分析截圖圖例如6 所示。

圖6 BIM 分析截圖

3 結(jié)語

通過探索煉鐵設(shè)備參數(shù)化設(shè)計的道路,結(jié)合某鋼鐵廠高爐設(shè)備參數(shù)化、模塊化設(shè)計,以及采用BIM技術(shù)分析應(yīng)用實踐,目前高爐常用典型非標(biāo)設(shè)備已全部具備參數(shù)化、模塊化設(shè)計的能力。

(1)煉鐵非標(biāo)設(shè)備應(yīng)用BIM 技術(shù)實現(xiàn)了自動化設(shè)計、內(nèi)嵌模塊化設(shè)計、配置化設(shè)計。

(2)通過參數(shù)化、模塊化設(shè)計的產(chǎn)品具有創(chuàng)新性和可推廣性,目前該實踐方案及設(shè)計模型已推廣到其它工程中,并成功應(yīng)用。

(3)實踐證明,通過參數(shù)化、模塊化設(shè)計以及BIM 分析軟件的應(yīng)用,可有效提高了高爐非標(biāo)設(shè)備及結(jié)構(gòu)件的設(shè)計效率和準(zhǔn)確率。 BIM 技術(shù)在某鋼廠高爐大修改造設(shè)計上的應(yīng)用,排除了80%圖紙錯誤,減少了60%返工,有效縮短了設(shè)計工期。