馬鋼高爐粗煤氣系統(tǒng)卸灰改造設(shè)計(jì)

董建民,朱 俊

(1.中冶華天工程技術(shù)有限公司,江蘇210019;2.馬鋼股份有限公司,安徽243000)

0 引言

馬鋼煉鐵總廠南區(qū)現(xiàn)有四座高爐,配套的煤氣凈化系統(tǒng)是由重力除塵器或重力+旋風(fēng)除塵器、煤氣干法布袋除塵組成。 粗煤氣除塵系統(tǒng)均采用敞開方式卸灰,導(dǎo)致卸灰作業(yè)時(shí)灰塵外溢,同時(shí)存在卸灰區(qū)煤氣泄漏的潛在危險(xiǎn),導(dǎo)致作業(yè)環(huán)境差、危險(xiǎn)且增加了后續(xù)清理工作。

國(guó)家生態(tài)環(huán)境部在環(huán)大氣[2019]35號(hào)《 關(guān)于推進(jìn)實(shí)施鋼鐵行業(yè)超低排放的意見》中提出:粉狀物料輸送應(yīng)采用管狀帶式運(yùn)輸機(jī)、 氣力輸送設(shè)備、罐車等方式密閉輸送。 因此馬鋼公司對(duì)煉鐵總廠南區(qū)的四座高爐粗煤氣系統(tǒng)卸灰設(shè)施進(jìn)行了密閉改進(jìn),以滿足粗煤氣系統(tǒng)卸灰作業(yè)的環(huán)保和安全。

1 高爐粗煤氣系統(tǒng)設(shè)計(jì)條件

正常生產(chǎn)時(shí),高爐產(chǎn)生的煤氣由爐頂沿著管道進(jìn)入粗煤氣系統(tǒng),除塵后煤氣進(jìn)入干法布袋除塵系進(jìn)一步凈化,然后進(jìn)入煤氣管網(wǎng)。

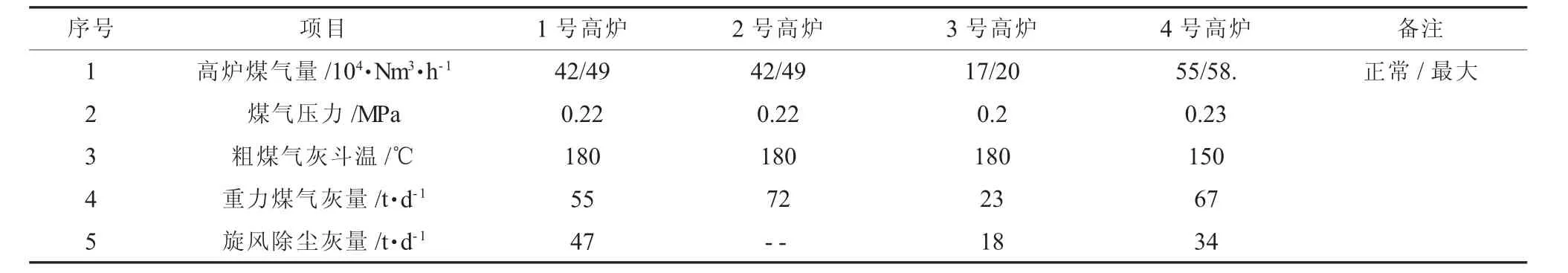

馬鋼四座高爐粗煤氣系統(tǒng)工藝參數(shù)見表1,其中2號(hào)高爐僅設(shè)重力除塵,未配置旋風(fēng)除塵器;其余三座高爐采用重力除塵+旋風(fēng)除塵器。

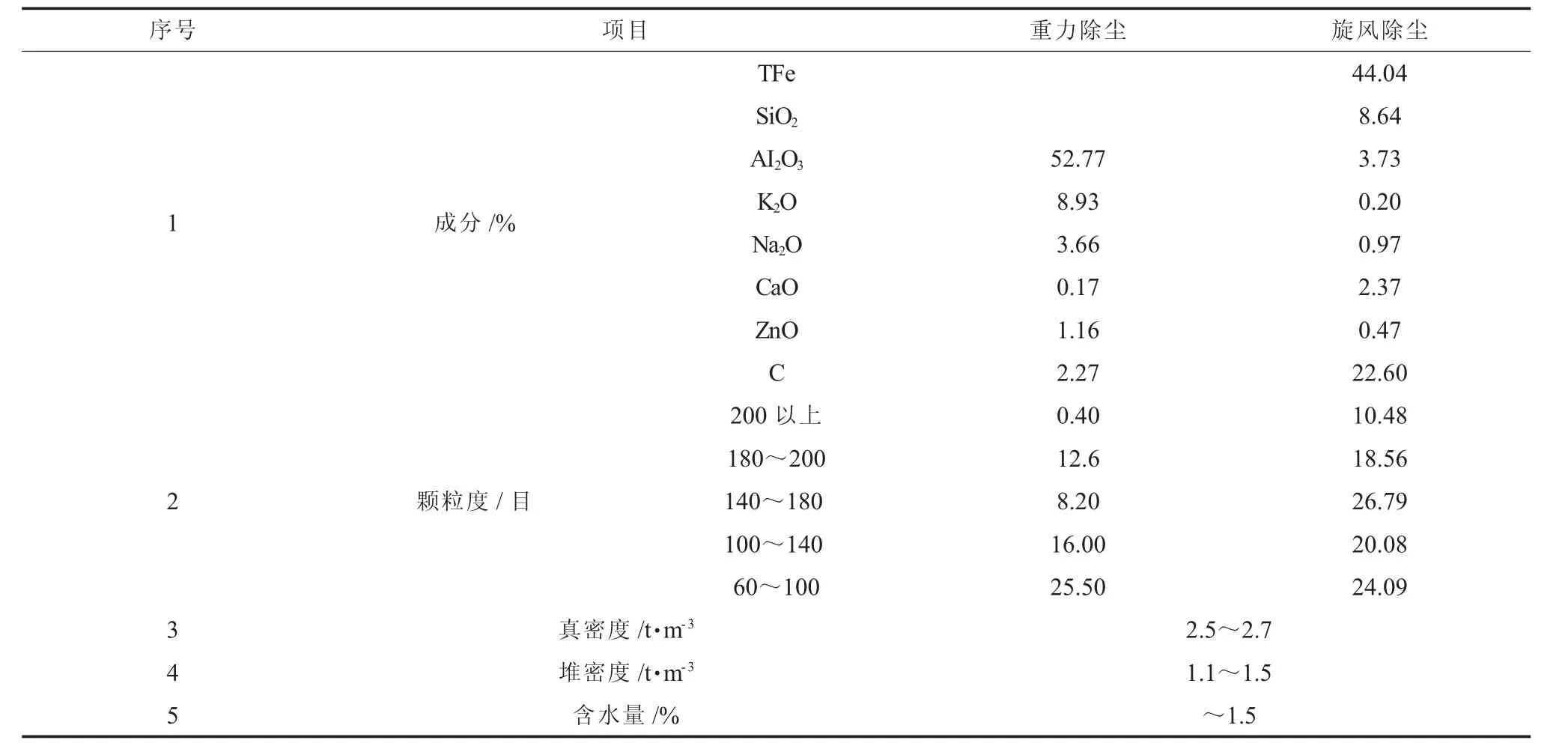

重力及旋風(fēng)除塵灰的主要成分見表2。整體趨勢(shì)上看,除塵灰含鐵量、顆粒度、堆密度隨著高爐爐容增加而增大。 重力及旋風(fēng)除塵灰的性能隨著環(huán)境溫度及濕度、高爐爐況、原燃料條件的波動(dòng)不斷變化。

表1 高爐煤氣系統(tǒng)工藝參數(shù)

表2 典型高爐煤氣灰參數(shù)

2 卸灰流程的選擇及優(yōu)化

2.1 卸灰工藝流程的選擇

目前各鋼廠采用的粗煤氣除塵卸灰流程主要有:加濕卸灰機(jī)+敞開車輛運(yùn)輸、灰罐+氣力輸送、灰罐+罐車運(yùn)輸三種形式。

(1)加濕卸灰機(jī)+敞開車輛運(yùn)輸。 粗煤氣系統(tǒng)下部灰斗內(nèi)存儲(chǔ)的除塵灰依次通過(guò)閥門、 加濕卸灰機(jī),定期排放至普通車輛敞開運(yùn)輸,加濕后除塵灰含水15%~25%,此種工藝流程為馬鋼公司現(xiàn)有四座高爐采用。 該工藝流程主要缺點(diǎn)是:加濕卸灰機(jī)常出現(xiàn)轉(zhuǎn)不動(dòng)、卡死現(xiàn)象,影響正常生產(chǎn);由于敞開卸灰,飛灰較多;加濕水產(chǎn)生蒸汽導(dǎo)致操作環(huán)境差、濕灰含水增加額外運(yùn)輸量;屬于超低排放的意見要求淘汰的卸灰方式。

(2)灰罐+氣力輸送。 采用倉(cāng)式泵或噴吹罐作為灰罐,設(shè)置在粗煤氣灰斗下方。 配套相關(guān)的流化、充壓、補(bǔ)壓、輸送管線及閥門,實(shí)現(xiàn)除塵灰的氣力輸送,該工藝流程可以實(shí)現(xiàn)全程密閉、無(wú)加濕水消耗。除塵灰輸送距離與充壓、補(bǔ)壓、輸送介質(zhì)壓力成正,0.2~0.5 MPa 對(duì)應(yīng)輸送距離500~1500 m。

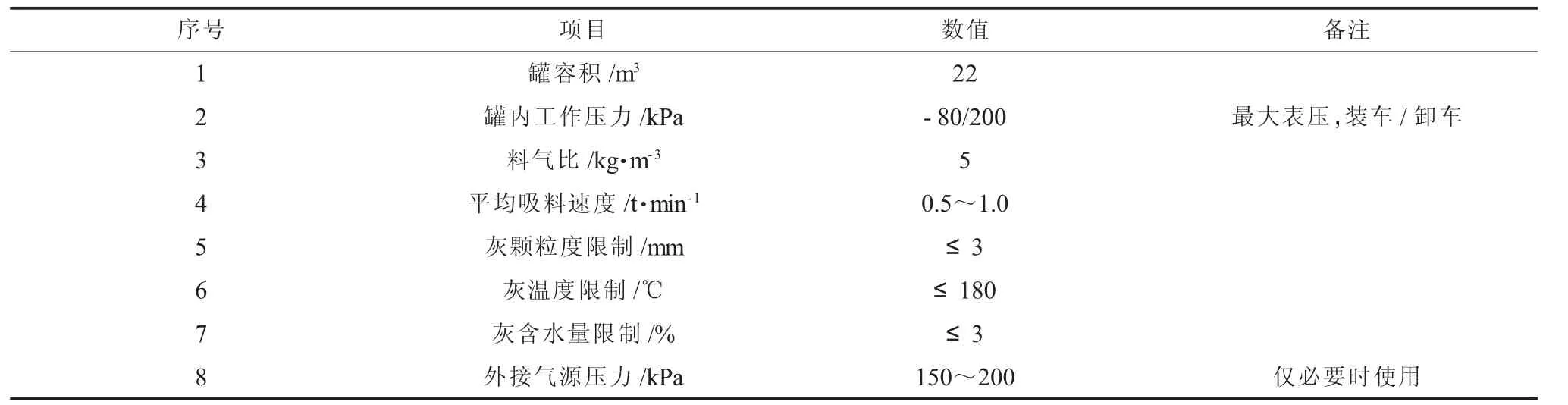

(3)灰罐+罐車。 罐車屬于新型環(huán)保運(yùn)輸設(shè)備。裝車時(shí),利用車載設(shè)備產(chǎn)生負(fù)壓,將除塵灰由密閉的灰倉(cāng)輸入車輛罐體;卸車時(shí),利用車輛自身設(shè)備或外接氣源產(chǎn)生正壓,將車輛罐體內(nèi)的除塵灰排入密閉灰倉(cāng)。 在裝車、運(yùn)輸、卸車過(guò)程中除塵灰均處在密閉狀態(tài),有效的解決了二次揚(yáng)塵的問(wèn)題。 罐車的技術(shù)參數(shù)見表3。

灰罐+氣力輸送、 灰罐+罐車方案均滿足環(huán)保、安全的要求。 考慮到馬鋼煉鐵總廠南區(qū)四座高爐距離除塵灰存儲(chǔ)目的地較遠(yuǎn),如果采用灰罐+氣力輸送方案,需要將四座高爐除塵灰送入1 座集中噴吹站,進(jìn)行間接噴吹。 這樣動(dòng)力消耗、基礎(chǔ)設(shè)施投資增加。因此本次設(shè)計(jì)采用灰罐+罐車方案。按表1 中各個(gè)高爐的灰量,結(jié)合罐車承載能力,各高爐的卸灰車次如表4 所示。

2.2 灰罐+罐車卸灰流程的優(yōu)化

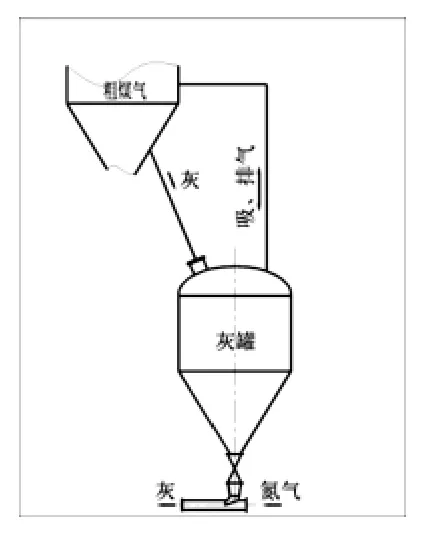

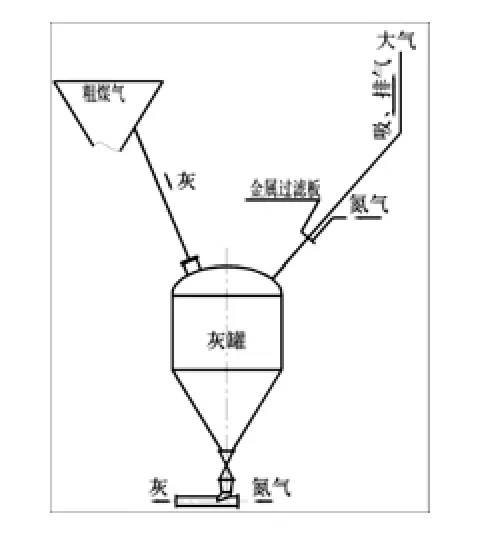

2.2.1 現(xiàn)有灰罐+罐車卸灰放散工藝

各鋼鐵廠實(shí)際應(yīng)用的灰罐+罐車工藝流程如圖1~3 所示。正常生產(chǎn)時(shí),高爐煤氣灰通過(guò)管道由粗煤氣除塵器系統(tǒng)灰斗流動(dòng)至灰罐(以下稱卸灰);再經(jīng)灰罐下方和罐車管道,以罐車負(fù)壓、輔助輸送氮?dú)庾鳛閯?dòng)力,輸送至罐車內(nèi)(以下稱裝車)。

表3 罐車技術(shù)參數(shù)

表4 各高爐的卸灰車次

圖1 流程采用布袋收塵器過(guò)濾灰罐排出氣體至大氣。 卸灰操作時(shí),可以選擇在卸灰時(shí)連通大氣或等待卸灰結(jié)束時(shí)再連通大氣。 當(dāng)選擇在卸灰時(shí)連通大氣時(shí),卸灰管道兩端壓差大,卸灰時(shí)間短,外排氣體的含塵量大; 當(dāng)選擇在卸灰完畢時(shí)連通大氣時(shí),特點(diǎn)相反。 從現(xiàn)場(chǎng)使用來(lái)看,布袋收塵器在使用期間,由于卸灰的間歇性,高爐煤氣中水分析出經(jīng)常糊袋,檢修維護(hù)量大;如果采用蒸汽保溫,又增加介質(zhì)消耗;裝車操作時(shí),空氣容易經(jīng)布袋收塵器反向流入灰罐中。

圖1 通過(guò)布袋收塵器吸排氣

圖2 流程直接將除塵灰裝、卸氣體的流動(dòng)與粗煤氣系統(tǒng)連通。 卸灰時(shí),高爐煤氣由灰罐流入粗煤氣系統(tǒng);裝車操作時(shí),高爐煤氣反向流動(dòng)。 該流程取消了布袋收塵器,因此裝、卸灰時(shí)吸、排氣管易積灰堵塞;同時(shí)由于與粗煤氣連通,僅靠除塵灰自重來(lái)卸灰,導(dǎo)致卸灰緩慢;在灰罐積存的高壓煤氣易流入罐車中。

圖2 與重力除塵器聯(lián)通

圖3 流程直接將除塵灰裝、卸氣體的流動(dòng)與煤氣干法除塵系統(tǒng)灰倉(cāng)連通。 因煤氣干法除塵系統(tǒng)灰倉(cāng)上部設(shè)置布袋除塵器,灰罐通過(guò)共用布袋除塵器的形式間接與大氣連通。 相比于圖2 流程,解決了卸灰管道兩端壓差小導(dǎo)致卸灰慢、灰罐積存高壓煤氣的缺點(diǎn)。 但是由于干法系統(tǒng)灰倉(cāng)一般布置距粗煤氣區(qū)域有一定距離,卸灰時(shí)連通管道積灰的問(wèn)題仍然沒有解決;裝車操作時(shí),需向灰罐補(bǔ)充氮?dú)庖员苊飧煞ǔ龎m系統(tǒng)倒吸空氣的風(fēng)險(xiǎn)。

圖3 通過(guò)干法布袋灰倉(cāng)吸排氣

2.2.2 灰罐+罐車放散工藝的優(yōu)化

終上所述,可以看出卸灰過(guò)程兩條物質(zhì)流動(dòng)通道中,除塵灰的流動(dòng)在各個(gè)流程沒有區(qū)別,而卸灰和裝車過(guò)程中,灰罐中的氣體的流動(dòng)處理方式各個(gè)流程則完全不同。 因此在工藝流程優(yōu)化設(shè)計(jì)中,灰罐中的氣體處理需要考慮以下因素:流動(dòng)氣體含塵堵塞管道、卸灰間歇性、灰罐內(nèi)煤氣(卸灰時(shí)0.2~0.3 MPa)可能進(jìn)入罐車。

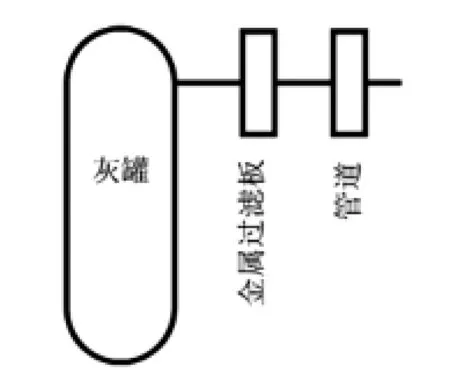

本工程的設(shè)計(jì)中,考慮到現(xiàn)有流程的缺陷,將灰罐+罐車放散工藝流程優(yōu)化為圖4 所示。 采用金屬過(guò)濾板代替布袋除塵器來(lái)處理卸灰系統(tǒng)吸、排氣,設(shè)置氮?dú)夥创倒艿馈?金屬過(guò)濾板設(shè)置位置盡量要靠近灰罐出口,以減少管道積灰段長(zhǎng)度。 當(dāng)卸灰操作時(shí),據(jù)實(shí)際時(shí)間緊迫性,可選擇在卸灰時(shí)連通大氣或等待卸灰結(jié)束時(shí)再連通大氣; 裝車操作時(shí),反吹氮?dú)饨?jīng)金屬過(guò)濾板反向流入灰罐中。

圖4 通過(guò)金屬過(guò)濾板吸排氣

2.3 優(yōu)化工藝放散管路的設(shè)計(jì)

本工程為改造設(shè)計(jì),受現(xiàn)有設(shè)施限制,灰罐體積為13 m3,高爐除塵灰入口DN300 mm、裝車接口DN150 mm。 放散管路長(zhǎng)度100 m,配置金屬過(guò)濾板采用JB/T12836-2016《 不銹鋼燒結(jié)網(wǎng)》中規(guī)格,考慮到粗煤氣灰的性質(zhì),初選見表5。

從前述放散工藝來(lái)看,卸灰結(jié)束時(shí)再連通大氣放散是時(shí)間最長(zhǎng)的過(guò)程,因此金屬過(guò)濾板選型按此為前提進(jìn)行設(shè)計(jì)。

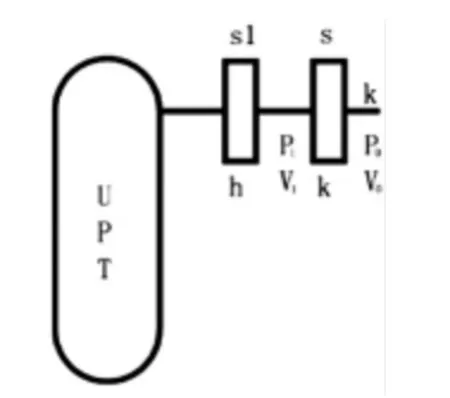

2.3.1 放散的物理模型

圖5 放散模型

圖6 各個(gè)參數(shù)間關(guān)系

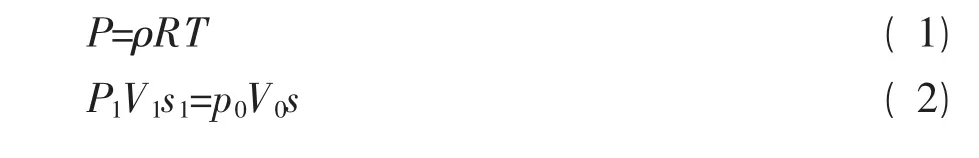

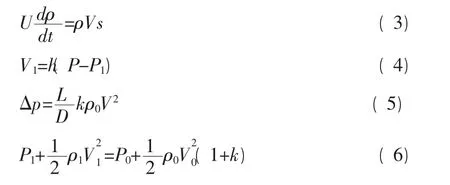

為簡(jiǎn)化計(jì)算,將放散系統(tǒng)簡(jiǎn)化成圖5、 圖6 所示,灰罐內(nèi)氣體通過(guò)依次通過(guò)金屬過(guò)濾板、管道通向大氣。 在忽略放散過(guò)程中氣體溫度變化、不考慮金屬過(guò)濾板及管道長(zhǎng)度因素、假設(shè)系統(tǒng)各處氣體滿足氣體狀態(tài)方程的條件下,則整個(gè)過(guò)程滿足公式(1)~(6)。 式(1)為氣體狀態(tài)方程、式(2)~(3)為質(zhì)量守恒公式、式(4)為金屬過(guò)濾板特性公式、式(5)為管道特性公式、式(6)為伯努利方程。

式中。U:灰罐容積;P:灰罐放散開始時(shí)壓力;T:氣體溫度;s1:金屬過(guò)濾板通流面積;h:金屬過(guò)濾板透氣度;P1:金屬過(guò)濾板低壓側(cè)壓力;V1:金屬過(guò)濾板低壓側(cè)速度;L:管道長(zhǎng)度;D:管道直徑;s:管道通流面積;k:管道阻力系數(shù);V:管道出口處速度;P0:大氣壓力;R:氣體常數(shù);t:放散時(shí)間;ρ:氣體密度。

2.3.2 金屬過(guò)濾板、放散管道規(guī)格確定

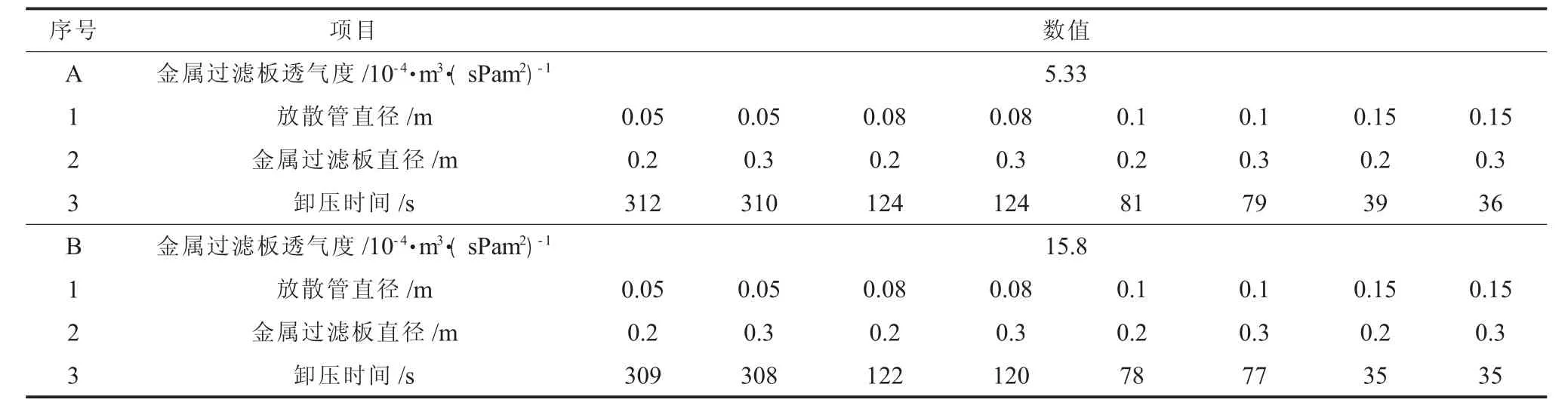

式(1)~(6)采用迭代的方式求解,計(jì)算結(jié)果見表6。由表6 中結(jié)果看,對(duì)放散時(shí)間影響由大到小的因素依次為:放散管直徑、金屬過(guò)濾板直徑、金屬過(guò)濾板透氣度,其中放散管直徑起主導(dǎo)因素。 經(jīng)分析對(duì)比,最終工程設(shè)計(jì)參數(shù)取放散管直徑≥80 mm、金屬過(guò)濾板直徑200 mm、金屬名義過(guò)濾精度10 μm。

表6 放散時(shí)間與管道、金屬過(guò)濾板關(guān)系

2.4 灰罐+罐車卸灰流程優(yōu)化效果

實(shí)踐證明,采用灰罐+罐車的高爐粗煤氣除塵卸灰方案,并用金屬過(guò)濾板替代替代放散管道上的布袋收塵器,系統(tǒng)的密閉性良好,同時(shí)罐車裝、卸灰效率明顯改善,在單罐裝18 t 灰量的條件下,罐車裝車作業(yè)時(shí)間~12 min、卸灰作業(yè)時(shí)間~5min。

3 結(jié)語(yǔ)

通過(guò)分析對(duì)比,確定馬鋼高爐粗煤氣除塵卸灰流程改造采用灰罐+罐車方案,并用金屬過(guò)濾板替代放散管道上的布袋收塵器,有效解決了高爐粗煤氣系統(tǒng)卸灰作業(yè)的環(huán)保和安全隱患,達(dá)到了改造的目的。 但該設(shè)計(jì)在實(shí)踐過(guò)程中也有不盡人意的地方:

(1)由于金屬過(guò)濾板采用平板結(jié)構(gòu),反吹壓力與其強(qiáng)度不匹配,反吹壓中出現(xiàn)金屬過(guò)濾板開裂的情況,需要改善結(jié)構(gòu)及支撐形式,防止受力不均。

(2)金屬過(guò)濾板長(zhǎng)期的積塵難以避免,目前采用定期更換的辦法,長(zhǎng)期應(yīng)探索周期性清洗更換,以減少材料投入。