一種負壓蒸氨裝置研究

河北峰煤焦化有限公司 河北 邯鄲 056202

概述:河北峰煤焦化有限公司二期年產160萬噸焦炭,采用焦耐院設計JN70-2頂裝7m焦爐,配套10.1萬Nm3/h化產回收車間,其中硫銨工段配置3臺噴淋式飽和器和2臺垂直篩板蒸氨塔,塔高25m,塔盤31層,設計剩余氨水處理能力為60m3/h,每小時蒸汽消耗量11t。

蒸氨工藝描述及原理

焦化行業通常使用蒸餾法處理剩余氨水,其目的在于:一是從剩余氨水中回收氨資源生產硫銨,二是對進入生化系統的廢水進行預處理,以降低NH3-N,酚、氰、硫、COD等污染物含量,為廢水生化處理達標創造條件。傳統的蒸氨采用直接蒸汽供熱,蒸出的氨氣引入硫銨飽和器前煤氣管道,此段管道位于鼓風機后,故存在約15-20kPa的背壓。每處理1t剩余氨水蒸汽消耗量約為180-200kg蒸汽,消耗量大,蒸汽在蒸氨過程中最終轉化為廢水,使生化處理負荷增加。

改造前工藝流程

1蒸氨塔 2氨分縮器 3蒸氨廢水泵4剩余氨水預熱器 5蒸氨廢水冷卻器

運行情況

正常工況蒸氨塔頂背壓15-20kpa,每小時消耗蒸汽11t在化產車間蒸汽使用排列第一。分縮器后氨氣高達溫度99t直接通入飽和器頂部與煤氣混合,飽和器氣后煤氣溫度升高,尤其夏季高溫天氣高達60℃,循環水系統溫度難以維持,終冷降溫負荷過大。

重點要解決的問題:

(1)蒸氨在運行過程中消耗蒸汽量大,在各裝置消耗蒸汽排行前列;

(2)蒸氨運行壓力高,波動大,塔盤容易出現傾斜;

(3)將蒸氨塔頂約99℃的氨氣全部送入新增氨氣冷卻器,冷凝為7%的氨水,負壓開車時氨氣不再進入飽和器,以此可有效降低飽和器后煤氣溫度,從而降低終冷塔運行負荷;

(4)消除蒸氨塔特殊情況可能造成的母液變色情況;

研究路線

2019年公司投入大量人力資源組建攻關團隊外出考察對標,尋求該工藝的節能運行模式。在經過多次外出對標,學習同行業負壓蒸氨技術。經過實地考察發現傳統負壓蒸氨工藝需要借助真空泵將氨氣冷卻器后的不凝氣送入飽和器,增加了額外能耗,且操作指標不穩定,氣體流速加快極易夾帶焦油致冷凝冷卻器,堵塞問題嚴重,運行工況堪憂。

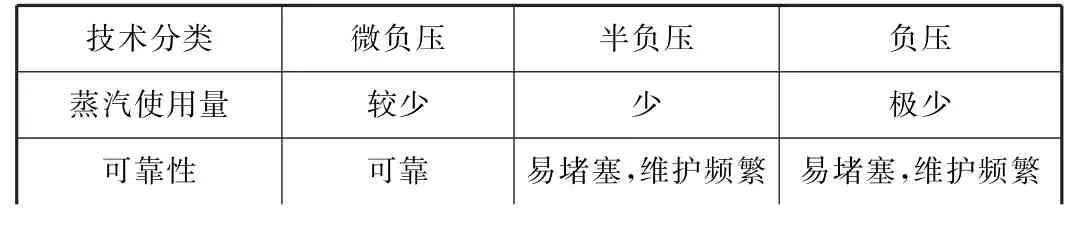

技術分類 微負壓 半負壓 負壓蒸汽使用量 較少 少 極少可靠性 可靠 易堵塞,維護頻繁 易堵塞,維護頻繁

耗能 不耗能 消耗電能 消耗電能安全性 風險較小 風險較大 風險較大投資 小 中 大操作繁瑣性 簡單 操作頻繁 操作頻繁

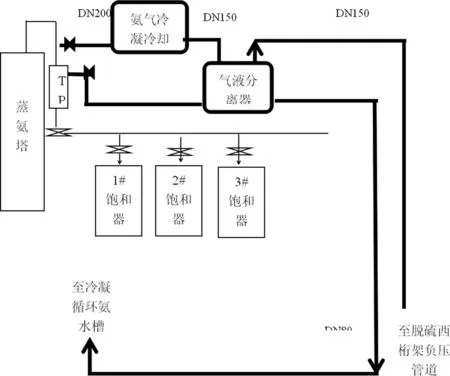

利用蒸氨塔,硫銨樓梯間頂部,硫銨廠房的高度差,在硫銨樓梯間頂部安裝120㎡氨氣冷卻器,引入氨氣和分縮器用循環水水源。硫銨房頂增加氣液分離器,分離出氨水和不凝氣利用現有管架分別鋪設DN80/DN150管道,考慮排液和冬季防凍,在粗苯終冷區域設置低點放空和排液水封,管道采用50mm保溫。不凝氣接入脫硫區域西側荒煤氣管道DN150放散口,氨水排至循環氨水槽。

技術指標

(1)蒸氨塔頂壓力:-1~-5KPa;(2)蒸氨塔底壓力:≤40Kpa;

(3)蒸氨塔頂溫度:90~95℃;(4)蒸氨塔底溫度:100~105℃;

(5)蒸氨廢水氨氮:≤200mg/L;

(6)入蒸氨塔剩余氨水量:60~70m3/h;

(7)噸廢水耗蒸汽:≤150kg/t;(8)循環水量200m3/h

主要裝置

(1)氨氣冷凝冷卻器。由于氨氣氨水具有很強的腐蝕作用,因此選用鈦材列管冷卻器,主體材質為Q345R,換熱面積為120m2。

(2)氣液分離器。采用材質為316L的DN600mm管段制作,高度2m,冷卻后的氨氣由頂部進入,氨水從側壁栽管流出(液位最高1.7m),頂部設置吹掃口和不凝氣出口,底部放凈。

(3)水封。采用材質為304的管段制作,直徑為400mm,高2m。

工藝流程

發明點或創新點

將蒸氨塔頂約99℃的氨氣全部送入新增氨氣冷卻器,冷凝為6-8%的氨水,取消氨氣送入飽和器的工藝,降低飽和器后煤氣溫度。通過荒煤氣管道負壓和氨氣冷卻時產生的負壓實現蒸氨塔微負壓操作;目前該技術在蒸氨工藝中的應用僅我公司在使用,運行后降低了蒸氨工藝的蒸汽消耗量2t/h,降低了飽和器后煤氣溫度5℃,為后續工藝創造條件,減小夏季高溫天氣的影響。可作為行業夏季高溫問題的突破方向,同時不消耗額外動能,運行成本極低,維護量小運行穩定。

結論

通過改進達到了節省蒸汽,降低飽和器后煤氣溫度,運行效果良好。相對原先運行模式,每天節省蒸汽48t,每天產生經濟效益為100×48=4800元;同時每天可減少蒸氨廢水48t,噸水處理費用按照9元計算,每天可節省48×9=432元。

致謝

我公司與山西焦化有限公司對外技術服務部達成技術合作關系,長期進行技術交流,對標學習,豐富了技術經驗同時共同探討創新。