跨座式單軌車輛修程及車輛基地設計規模研究

周飛虎

(軌道交通工程信息化國家重點實驗室(中鐵一院),西安 710043)

1 單軌車輛現有修程

我國的跨座式單軌交通技術最早是重慶市從日本引進的,由重慶市軌道集團主編的GB50458—2008《跨座式單軌交通設計規范》參考了日本現有的車輛檢修體制[1-2],并根據跨座式單軌(以下簡稱“單軌”)車輛的結構特點和日本運營經驗,設置有5個車輛檢修修程:列檢、三月檢、換輪、重點檢修、全面檢修。其中列檢、三月檢和換輪為運用過程中的日常維護保養,而重點檢修、全面檢修屬于定期檢修修程。各檢修修程的主要作業范圍如下[3]。

列檢:第一級檢修規程(3 d一檢),重點處理危及運行安全的故障,對車輛的走行部、牽引傳動、制動控制等系統,進行外觀檢查[3],為日常維護保養。

三月檢:第二級檢修規程(3月一檢),主要是對使用壽命期短的部件以及關鍵部件進行檢查、測試和更換[3]。在列檢的基礎上擴大檢查范圍,增加了走行部的吹掃、輪胎內壓檢查、空調濾清器清洗和門機、廣播、蓄電池等設備的開箱檢查以及清潔維護工作。

換輪:第三級檢修規程,單軌車輛走行輪為橡膠輪,其磨耗較大,更換輪胎工藝較復雜,故在單軌車輛的檢修修程中專門設置了換輪作業修程。車輛運行10萬km或1年左右,根據輪胎磨耗狀態,對磨耗到限的走行輪、水平輪進行更換的作業,屬于單軌車輛狀態修。

重點檢修:第四級檢修規程(30萬km),主要是對大型部件進行解體細微檢查和故障處理,以檢查為主,根據需要做互換修。對車輛轉向架、空調、車鉤、制動等關鍵系統進行分解、清洗、檢查、探傷、修復等工作。完成重點檢修的車輛應進行靜調和試車[4]。

全面檢修:第五級檢修規程(60萬km),主要是對走行部、牽引電機和主要電器進行分解檢查、更換配件及修理。對車輛各部件和系統進行全面的分解、檢查、探傷、更換和修復,通過全面檢測和試驗,進行靜調和試車[4]。確保全檢后的車輛達到安全運營標準。

2 單軌車輛大修修程的提出

重慶軌道交通2號線為我國第一條跨座式單軌線路[5],原首批車輛整車技術引進自日本,這批列車設計使用壽命為15年,車輛不存在大修修程。但國內運營情況與國外有很大不同,重慶軌道交通3號線為世界上最長、最繁忙的單軌,隨著重慶單軌運營的深入(2、3號線已開通十多年),且國內單軌車輛制造技術逐步成熟,出于對軌道車輛使用及運營理念的不同,為延長單軌車輛使用壽命,經過國內車輛制造廠商的試驗和技術論證,后續采用的單軌車設計使用壽命為30年。為使車輛部件得到充分的全壽命應用,降低維護成本,參考重慶既有單軌車輛檢修方式,結合運營經驗,提出了大修概念。現行GB50458—2008《跨座式單軌交通設計規范》無大修修程及相關指標。對比地鐵設計規范,鋼輪車輛修程規定在10年或120萬km開展大修工作;并結合日本單軌車檢修經驗,均是在運營130萬km左右期間開展延長壽命修工作(即大修);由此,根據單軌車輛的檢修周期及使用年限,大修可考慮在走行里程達120萬km或12年以上時進行,結合重慶目前檢修水平,大修檢修時間可按照50 d/列來取值。開展單軌車大修工作可確保車輛運營穩定,提高設備利用率。跨座式單軌車輛修程及檢修周期見表1[6-7]。

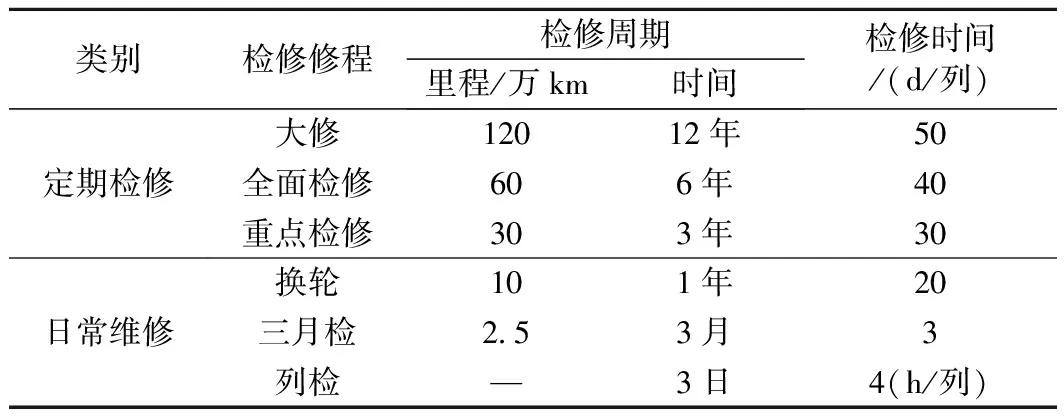

表1 跨座式單軌車輛修程及檢修周期

大修檢修內容:車輛全面解體,車體撓度試驗,轉向架構架探傷、整形,車輛總線絕緣測試,對各設備系統進行全面分解、清洗、檢測、維修或更換,更換功能狀態不良件,全面測試,重新油漆標記,使車輛全面恢復技術性能。對車輛的內部裝飾、外部油漆或貼膜進行翻新。根據需要及車輛技術發展狀況,完成技術改造。修竣車進行靜調和試車[8-10]。

3 單軌車輛基地設計規模計算方法

國內跨座式單軌制式線路少[11-12],相應的單軌車輛基地設計經驗匱乏,標準欠缺,針對單軌車輛基地各級檢修修程的規模計算,在設計過程中,沒有成熟和較為嚴謹的計算公式,缺少系統的理論。本文對此進行了研究,參考鋼輪制式的經驗,提出了跨座式單軌交通車輛基地各級修程檢修設施規模的具體計算方法,明確了計算公式中具體參數的建議取值,可為車輛基地工程建設規模計算提供理論支撐。

3.1 配屬車數計算

配屬車數應取運用車數、備用車數、檢修車數之和。

N配=N運+N備+N修

(1)

式中,N配、N運、N備、N修分別為配屬車、運用車、備用車、檢修車數量。

備用車數應隨著運營水平的提高,逐漸下降,初、近、遠期建議分別按照運用車數的10%,8%,5%選取。

檢修車指的是在修車數量,根據規范中規定的檢修時間要求,單軌檢修車應當包括大修、全檢、重檢、換輪和三月檢等修程的在修車數;其中換輪修程為特有,應當計入檢修車數;三月檢檢修時間為3 d,按照規范要求需要扣車進行作業,也應當計入檢修車數。

N修=N大+N全+N重+N輪+N月

(2)

式中,N大、N全、N重、N輪、N月分別為各修程的在修車數量。

N修數據計算過程中向上取整。

3.2 檢修規模計算

單軌車輛檢修設施設計規模根據列車全年走行公里及車輛修程、檢修周期進行計算[13-16],可參考下式進行計算。

(1)列車全年走行里程數可按下式計算

S年=(L交×N日×2×1.05)×365/104

(3)

式中S年——列車全年走行里程,104km;

L交——行車交路長度,km;

N日——全日列車行車對數。

1.05——走行公里不平衡系數,綜合考慮除正線行車外,出入線走行公里數、場段走行公里數、正線折返走行公里數等。

(2)各修程全年檢修任務量計算

與地鐵鋼輪鋼軌制式車輛修程不同,單軌車輛高一級修程沒有完全覆蓋低一級修程。換輪修程檢修內容不含三月檢、列檢,而大修、全檢、重檢包含換輪內容;在計算換輪全年檢修任務量時,需扣除大修、全重檢的任務量;在計算三月檢全年檢修任務量時,只需扣除大修、全重檢的任務量。各修程全年檢修任務量(全年檢修列次)可按下式計算

X大=S年/Z大

(4)

X全=S年/Z全-X大

(5)

X重=S年/Z重-X大-X全

(6)

X輪=S年/Z輪-X大-X全-X重

(7)

X月=S年/Z月-X大-X全-X重

(8)

式中,X大、X全、X重、X輪、X月分別為各修程的全年檢修任務量;Z大、Z全、Z重、Z輪、Z月分別為各修程的檢修公里周期,萬km,按表1取值。

(3)各修程在修車數量可按下式計算

N大=X大×t大×1.1/250

(9)

N全=X全×t全×1.1/250

(10)

N重=X重×t重×1.1/250

(11)

N輪=X輪×t輪×1.1/250

(12)

N月=X月×t月×1.2/250

(13)

式中,t大、t全、t重、t輪、t月分別為各修程的檢修時間,d,按表取值;250為全年檢修工作日;1.1、1.2為檢修不平衡系數。

規范規定三月檢檢修不平衡系數,取1.2,定期檢修(大修、全重檢)取1.1,對換輪無明確要求;考慮到換輪檢修周期較長,更加接近于定期檢修,結合實際運營經驗,輪胎磨耗有所降低,換輪間隔在擴大,綜上分析,認為換輪不平衡系數暫取1.1較為合適。

計算各修程所需設置的檢修列位設計規模時,全、重檢列位可合設,將全檢、重檢在修車數量相加后取整;換輪列位將換輪在修車數量取整,臨修屬于臨時性故障處理,不根據走行公里計算,一般取1列位,考慮到一些車輛故障需利用換輪設備落轉向架,建議與換輪庫合設;三月檢列位將三月檢在修車數量取整,并建議與吹掃庫合設。

3.3 停車列檢規模計算

由于跨座式單軌車輛的特殊構造,列檢作業檢查時需打開車體下部裙板,對股道間距離的要求比停車庫線間距大許多,所以停車庫與列檢庫通常分開設置,但計算時應當作為整體先進行計算。停車列檢設計的總列位數量,應按配屬列車數減去檢修車數量(保留1位小數)確定,結果向上取整;與普遍的做法,直接取運用車、備用車之和作為停車列檢的列位數相比,計算結果多1個,可以給運營帶來便利,更加合理。

與鋼輪鋼軌制式車輛基地規模計算不同,單軌車輛基地需對列檢設計規模進行單獨計算。列檢在實際運營中,實行的是雙班制,通常利用晚上的檢修天窗期和白天退出高峰期運營的回段列車進行作業,不影響當天早晚高峰期的運營,所以在當天進行列檢的車輛應當算作運用車。列檢作為運用過程中的日常性檢查和維護,不適宜按照走行公里進行計算,規范也沒有給出里程指標數值,應當根據檢修時間周期計算,有以下兩種計算方法。

方法1:列檢全年檢修任務量按照配屬車除以檢修周期(3 d)進行計算,需要扣除大修、全重檢和三月檢(不包含換輪)的檢修任務量。

列檢全年檢修任務量

X列=N配/T列-X大-X全-X重-X月

(14)

式中X列——列檢全年檢修任務量;

T列——列檢檢修時間周期(按照全年檢修工作日365,單位換算為年)。

列檢在修車數量

N列=X列×t列×1.2/365

(15)

式中t列——列檢檢修時間,d;

365——全年檢修工作日,d;

1.2——檢修不平衡系數。

規范規定列檢檢修時間為4 h,實際運營中1個列檢列位1 d可以檢2列車,則列檢檢修時間t列取值0.5 d。規范中對列檢檢修不平衡系數取值無明確規定,考慮到列檢與三月檢都是日常維修,為了應對運營中存在的各種突發和不確定因素,使運營更加靈活方便,為列檢作業留出一定的富裕空間,認為列檢不平衡系數暫取1.2較為合適。

方法2:在計算得到停車列檢總規模后,按經驗比例分配。

1個列檢列位1 d可以檢2列車,則一個周期3 d內可以完成6列車的列檢作業,因此列檢與停車的規模比例應當為1:5,考慮列檢檢修不平衡系數1.2后,1個列檢列位一個周期按照完成5列車列檢作業進行計算,列檢與停車的規模比例應當為1∶4。

通過對兩種列檢規模計算方法的結果對比發現,方法1計算的列檢列位數結果偏大,比方法2按照經驗比例分配的結果多1~2個列位,考慮到列檢列位可以作為停車使用,并沒有造成設施的浪費,且從方便利于運營角度出發,認為方法1更合適。

在計算得到列檢規模后,停車列檢列位總數扣除列檢列位計算結果即為停車需求數量。

4 單軌車輛修程和檢修周期優化建議

按照上述車輛修程進行計算,檢備率高達35%~40%,明顯不合理,且與實際運營情況不符;檢修設施規模設置也偏大,造成了工程投資的浪費。應結合國內運營實踐生產經驗,制定出更加合理的車輛修程和檢修周期,并適當提高指標。對單軌車輛修程提出如下優化建議。

4.1 三月檢實現均衡修

規范規定三月檢檢修時間為3 d,需要扣車進行作業,通過將三月檢作業項目拆分為車上、車下、帶電檢、停電檢4個子項目,利用4個窗口時間,即車輛退出早晚高峰期運營回庫的時間間隔進行作業,實現三月檢檢修不扣車的目標,而不影響運營,可使三月檢的車輛當作運用車使用,即三月檢可不計入檢修車。從而提高車輛上線率[17],可使檢備率降低7%~9%。

4.2 提高換輪修程檢修指標

換輪就是對磨耗到限的走行輪進行更換作業[18]。隨著國產橡膠輪胎生產技術的逐步成熟,輪胎更加耐磨,并通過對軌道梁指型板進行技術改造等手段,使走行輪的使用壽命得到了較大提升,實際運營中輪胎使用壽命數據為:動力轉向架走行輪達到了18萬km,非動力轉向架走行輪達到25萬km。可以看出換輪周期間隔在擴大。國產新研發的換輪設備投入使用后,工作效率獲得較大提升,更換一輛車的走行輪只需1 d,所需的換輪時間大幅減少。建議將換輪修程檢修里程提高到15萬km,檢修周期時間間隔提高到1.25年,檢修時間縮短為10 d。可縮小換輪設施規模,節約工程投資,同時降低了檢備率,使之減少7%~8%。

4.3 整合大修、全面檢修、重點檢修的修程設置

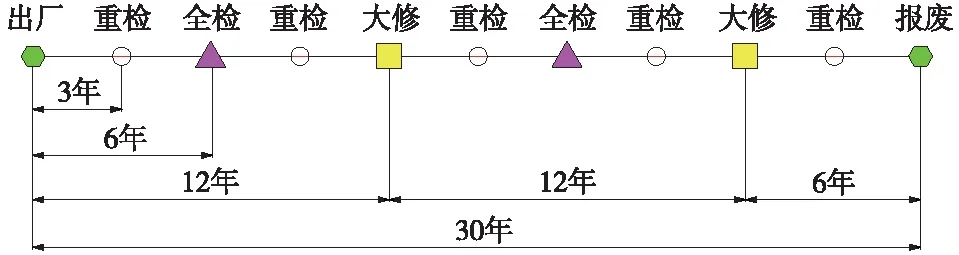

大修、全面檢修、重點檢修,都存在列車的分解、組裝,各修程檢修內容重疊部分較多,且大修間隔與車輛設計使用壽命不符。大修間隔12年進行,單軌車輛設計使用壽命為30年,期間需要進行2次大修,而第二次大修后只有6年的使用時間,互換的新車輛部件不能得到充分利用,跨座式單軌車輛檢修周期示意如圖1所示[19]。

圖1 跨座式單軌車輛檢修周期示意

若將2次大修安排在車輛壽命的1/3和2/3壽命節點,則更加有利于車輛的合理使用,建議將大修檢修時間周期調整為10年。根據重慶單軌相關運營資料,車輛全年平均走行公里已經超過了12萬km,而日本東京單軌現年平均走行公里已達到16萬km,因此,大修檢修里程指標應大于120萬km,但出于保守的設計思想,建議仍暫取120萬km,檢修時間也保持為50 d。

在引入大修修程并對大修周期調整后,原規范規定的重點檢修、全面檢修每隔3年或30萬km進行,應適當提高指標,并整合為1個修程。一方面重慶運營現行規定:新車首次解體檢修,是在運行里程達到40萬km后進行重點檢修,70~80萬km可作首次全面檢修;另一方面,大修周期調整后,全面檢修周期間隔與大修周期不匹配,間隔也較短,且其檢修內容被大修完全覆蓋;因此建議取消全面檢修修程,其檢修內容可根據車輛部件使用狀況調整至重點檢修和大修修程中進行。綜上,建議調整重點檢修時間周期平均為3.3年,里程指標為40萬km,由于檢修內容的增加,檢修時間調整為35 d。

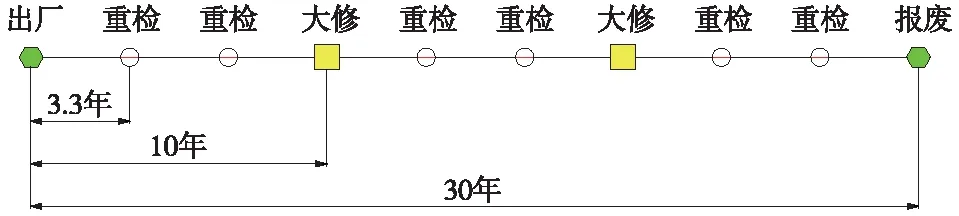

車輛修程調整后,在單軌車輛全壽命周期內車輛拆解由原來的9次減少為8次,對運營安全總體影響不大,而使車輛修程設置更加簡潔,指標的提高與運營實際情況更加契合,避免了對單軌車輛的過度檢修,調整后的檢修周期示意如圖2所示。

圖2 跨座式單軌車輛檢修周期調整示意

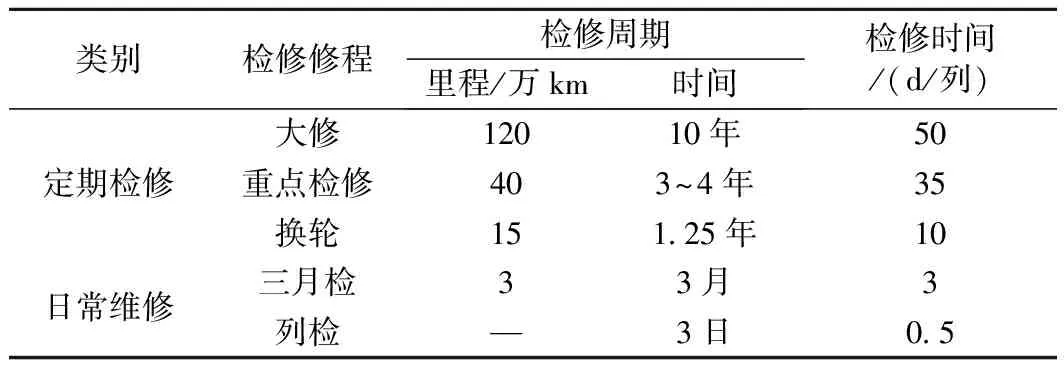

調整后的跨座式單軌車輛修程及檢修周期如表2所示。按照調整后的修程進行計算,結果可使檢備率繼續降低1%~3%。

表2 跨座式單軌車輛修程及檢修周期調整建議

通過上述3項調整,可使檢備率降低至17%~22%,使車輛配屬趨于合理,也更加符合實際運營現狀;并減小了換輪設施和第四、第五級檢修設施規模,節省了工程投資。

5 結論

(1)結合跨座式單軌車輛國內實際運營情況及車輛使用壽命,提出了單軌車輛應增加大修修程,并給出了大修修程周期指標及主要作業內容,提高了車輛設備利用率。

(2)跨座式單軌交通車輛基地檢修設施設計規模應根據列車全年走行公里及車輛修程、檢修周期進行計算,換輪修程檢修內容不含三月檢、列檢;列檢規模計算應當根據檢修時間周期計算,考慮雙班制;明確了計算公式中具體參數的建議取值,換輪檢修不平衡系數取1.1,列檢不平衡系數取1.2,檢修時間取0.5 d。跨座式單軌交通車輛基地檢修設施規模具體計算方法的提出,為后續類似工程設計提供了參考經驗和標準。

(3)制訂出了更加合理的跨座式單軌車輛修程和檢修周期指標,對三月檢實行均衡修,將換輪修程周期指標提高到15萬km,并將大修、全面檢修、重點檢修3個修程整合為大修和重點檢修2個修程,相應調整了檢修周期指標。通過對車輛修程和檢修周期的調整建議,可使單軌車輛的配屬數量和檢備率更加合理,避免了對單軌車輛的過度檢修,減小了車輛基地檢修設施設置規模。