基于提高鉆速的待鉆井眼軌道設計方法

張洪寧,張建龍,覃德彪, 尹 強,袁 輝

(1頁巖油氣富集機理與有效開發國家重點實驗室 2中國石化石油工程技術研究院 3中石化華北石油工程公司 4中石化勝利石油工程有限公司 5中石化經緯有限公司)

0 引言

在定向井及水平井鉆井中,待鉆井眼軌道的優化設計對精準中靶和優快鉆井至關重要。目前涉及待鉆井眼軌跡設計的基礎方法主要有斜面法[1]、三維幾何分析法[2]、簡化方法[3]、無約束最優化方法[4]等,上述方法在設計過程中通常以最短井段或最小摩阻/扭矩為設計目標[5- 6]。但在工程實際中,井段最短或摩阻/扭矩最小,并不一定代表該設計軌道是最優的,井眼軌道設計的最終工程目標應是在滿足鉆井工程要求(如能否滿足套管下入要求、摩阻扭矩、螺桿造斜能力等)的前提下,實現優快鉆井。現有方法不僅在最優目標的選取上值得商榷,在工程適用性上,設計過程中經驗性和隨機性也較強,通用性和科學性均有待提升。

為此,本文在待鉆井眼軌道設計時分段考慮了機械鉆速的影響,以最短鉆進時間為優化設計目標,建立了基于鉆速預測的待鉆井眼軌道設計方法,該方法可根據組合剖面的類型確定最優軌道設計參數,以保證設計出的待鉆井眼軌道更利于優快鉆井,更符合工程實際。

1 基礎數學模型

在待鉆井眼軌道設計時考慮機械鉆速的影響,首先需預測螺桿鉆具的造斜能力,確定滑動定向鉆進和復合鉆進的比例。為此,利用機械鉆速預測模型,分段預測復合鉆進和滑動定向鉆進機械鉆速,結合通用井眼軌道設計方法,明確鉆井工程的限制條件,在確定選取剖面類型后,建立以最短鉆進時間為優選目標的目標函數,確定軌道設計參數,具體計算流程如圖1所示。基礎數學模型主要包含螺桿鉆具造斜能力預測模型、定向鉆井機械鉆速預測模型、不同剖面類型的軌道空間分布計算模型和鉆井工程限制計算條件等。

1.1 螺桿鉆具造斜能力預測

本文在預測螺桿造斜率能力時采用平衡趨勢法預測螺桿鉆具造斜能力[7]。該方法的基本思想為:造斜過程的實質是鉆頭與地層的相互作用并趨于平衡的過程,即當鉆進趨勢方向與實際鉆進方向相同時,對應的井眼曲率即為螺桿鉆具的造斜率,此時鉆進趨勢角[8]的計算公式為:

(1)

其中,w1=k11s1+k21s2+k31s3,w2=k12s1+k22s2+k32s3,w3=k13s1+k23s2+k33s3,s1=Ibircosαf+Ir(1-Ib)cosAafcosαa,s2=IbIrcosβf+Ir(1-Ib)cosAafcosβa,s3=IbIrcosγf+Ir(1-Ib)cosAafcosγa。

式中:Ib和Ir—分別為鉆頭和地層各向異性指數;Aaf—鉆頭合力方向與鉆頭軸向方向的夾角;αa,βa,γa—鉆頭合力矢量與坐標軸間的夾角;αf,βf,γf—鉆進方向與坐標軸間的夾角。

圖1 待鉆井眼軌道設計流程圖

假設某定向段的螺桿造斜能力為kdi,則定向與復合的比例關系如公式(2)所示。

Bi=kαi/(kdi-kαi)

(2)

式(2)中:Bi—第i井段滑動鉆進進尺與復合鉆進尺的比例關系;kαi—第i井段設計井眼曲率,(°)/30 m;kdi—第i井段底部鉆具組合預測造斜能力,(°)/30 m。

1.2 定向鉆井機械鉆速預測

復合鉆進狀態下的機械鉆速預測與常規鉆速預測一致,按計算方式可分為三種:現場數據回歸統計法、機械比能法和仿真分析法[9- 12]。為兼顧計算精度和最終目標函數的可解性,本文進行機械鉆速預測的計算思路為:利用機械比能預測模型[13],根據鄰井資料,按加權平均的方式確定目標設計井的地質參數,然后根據機械比能預測模型反推機械鉆速。具體推導過程見相關文獻,在此不再贅述。

滑動鉆進時機械鉆速與復合鉆進時的差異體現在轉速、扭矩和鉆壓傳遞效率上。為此,利用公式(3)中表征鉆頭轉速、扭矩和鉆壓傳遞效率對滑動鉆進機械鉆速的影響,C1為影響系數[14]。滑動鉆進時的鉆速預測公式為:

Rh=C1Rf

(3)

式中:Rh—滑動鉆進時機械鉆速,m/h;C1—鉆壓、扭矩和轉速的整體影響系數,通常通過鄰井資料獲取,常用取值范圍0.2~0.5。

1.3 不同剖面類型的軌道空間分布計算

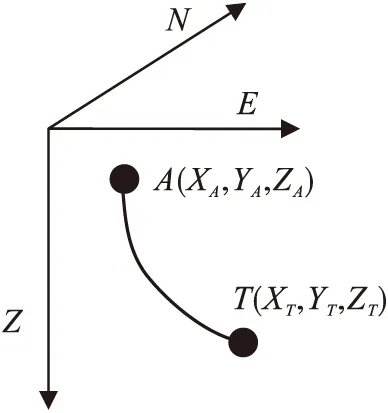

待鉆井眼軌道及空間坐標系如圖2所示,在待鉆井眼軌道AT上選取微元段dS,則該微元段的增量為:

(4)

(5)

圖2 待鉆設計坐標系示意圖

將式(4)代入式(5)中,積分后可求出T點坐標為:

(6)

對于Z坐標可分為穩斜和變斜兩種形式,對E、N坐標則可分為穩斜穩方位、穩斜變方位、變斜穩方位和變斜變方位四種情況。

通過式(4)~式(6),利用公式變形和軌道幾何學[15]便可計算出不同組合剖面類型時的待鉆井眼軌道空間分布情況,如圖2所示。

1.4 鉆井工程限制條件

鉆井工程對待鉆井眼軌道工程要求主要是對井眼曲率的限制,設計的井眼曲率必須保證起下鉆及下套管順利,具體的限制條件[16]如式(7)~式(8)所示。

(7)

式中:Km—井眼曲率,(°)/30 m;Db—鉆頭直徑,mm;DT—螺桿外徑,mm;LT—螺桿長度,m;f—間隙值,mm,取值范圍3~6 mm。

套管下入允許的最大井眼曲率:

(8)

式中:σo—井眼曲率,(°)/30 m;C1—安全系數,取值范圍1.2~1.25;C2—螺紋應力集中系數,取值范圍1.7~2.5;DC—套管外徑,cm。

2 最優化設計數學模型

在確定待鉆井眼軌道的剖面類型組合方式后,由式(4)~式(6)可確定靶點坐標與井斜角、方位角和段長的關系,假設設計剖面由i段組成,各段由S1、S2、Si表示,則以最短純鉆時間為優選目標的目標函數為:

(9)

其中最大狗腿度應小于套管下入允許的井眼曲率,約束條件為:

(10)

式(9)中:Tc—鉆進時間,h;m—工具面調整次數;Tt—工具面平均調整時間,h,該數值根據鄰井資料獲取,取值范圍通常為0.2~0.5 h。

在確定目標函數后,針對本文的具體問題,選用計算連續域的蟻群算法為優化設計算法,目標值為最短純鉆時間,蟻群算法[17- 18]作為一種仿生計算方法,通過模仿螞蟻覓食時選擇路徑的行為原理,該算法具有計算速度快、收斂快的特點。

3 應用實例

JPHXX3井是位于鄂爾多斯氣田的一口側鉆水平井,該氣田的井型多為導眼井+側鉆水平井,通過鉆導眼井確定A靶垂深,通過導眼側鉆的方式鉆水平段。其中部分側鉆水平井采用的剖面類型為降—穩—增—平四段制剖面,該井眼軌跡設計方案重復定向工作量多、穩斜段控制難度高、復合鉆進比例低,嚴重影響機械鉆速和鉆井效率。

JPHXX3井在完成導眼施工后,需對其側鉆后的待鉆井眼軌道進行優化設計,該井側鉆后井眼軌跡設計起點為2 730 m,井斜為15.24°,方位為346.27°,優化前井眼軌跡如表1所示。

由表1可知,優化前的待鉆井眼軌道采取先降斜再增斜,以較小的穩斜角完成穩斜段鉆進,以確保靶前位移充足,以較小的設計造斜率鉆至A靶點,確保摩阻扭矩小、套管下入安全。但該設計由于過于依賴現場施工人員經驗,過度考慮鉆井工程的需求,存在設計局限性:①需先降斜后增斜,重復定向工作量多;②穩斜難度大,需反復定向降斜,定向工作量多。

為此,利用本文方法對待鉆井眼軌道進行了優化設計,根據現場工程實際,將待鉆井眼的剖面選取為增斜穩方位+增斜變方位+增斜穩方位+穩斜穩方位四段制,優化后的井眼軌道如表2所示。

表2 JPHXX3井優化后井身剖面設計表

由表2可知,按照上述方法優化設計的井眼軌道,造斜率增高,可提高復合比例,提高鉆井效率,通過設置增斜變方位段,更利于實際工程實踐和矢量中靶。

為了分析優化設計前后井眼軌道的差異,利用上文中建立的機械鉆速預測模型對兩類井眼軌道的機械鉆速、復合比例和鉆進時間進行了對比,如表3所示。

表3 井身剖面優化前后機械鉆速、復合比例和鉆進時間對比表

對比結果表明:優化后的井眼軌道理論復合鉆進比例可達49.53%,較鄰井提高19.3%,同等鉆速條件下可較鄰井節省鉆進時間約24 h,并且使該井具備了由側鉆點至A靶點“一趟鉆”的提速潛力,摩阻在10 t以內,滿足鉆井工程需求。

4 結論

(1)根據待鉆井眼軌道選取的組合剖面類型,利用待鉆井眼軌道設計方法確定最優軌道設計參數,更符合工程實際,提高了待鉆井眼軌道設計的實用性。

(2)將最短鉆進時間設置為優選目標,建立分段考慮定向鉆井機械鉆速的目標函數,在滿足鉆井要求前提下,可保證設計出的待鉆井眼軌道更利于優快鉆井,提高了待鉆井眼軌道設計的科學性。

(3)現場應用實例表明,本文研究得到的待鉆井眼軌道設計方法可有效提高復合比例,縮短鉆井周期,并且可滿足鉆井工程需求。