油溶水黏壓裂支撐劑研制與應用

——以姬塬底水油藏為例

李 川, 張 翔, 陳 強, 鮮 晟, 杜現飛, 呂昌盛, 鄧咸安

(1中石油長慶油田分公司油氣工藝研究院 2低滲透油氣田勘探開發國家工程實驗室)

0 引言

姬塬長9是典型的底水油藏,埋深2 300~2 400 m,孔隙度10.1%~11.6%,滲透率1.85~9.50 mD,儲層溫度71℃。地層原油密度0.74 g/cm3,黏度1.34~1.8 mPa·s;地層水屬CaCl2型,總礦化度27.35~33.0 g/L。近年來先后開展了定面射孔控縫高壓裂、下沉劑控縫高等工藝試驗[1- 3],試油成功率僅為33.4%,見水井比例高達83.7%,為此亟需開展新型堵水壓裂工藝技術攻關與試驗。

在調研國內外堵水壓裂技術的基礎上[4- 11],結合前期實施情況,發現現有的堵水壓裂技術主要存在兩個問題:一是堵水材料的控制范圍小、且不可控,不能對油藏底水和裂縫遠端見水進行有效封堵;二是堵水材料在注入地層過程中,不能同支撐劑同步加入,且注入工藝復雜[12- 16]。為此,研制了一種油溶水黏型壓裂支撐劑,在加砂壓裂的同時即可對水層進行封固,且不影響油層的改造,實現控水增油的工藝目的,為底水和高水飽油藏的有效改造開辟了新途徑。

1 控水材料性能設計

油藏流體性質分析是堵水材料性能設計的基礎。原油是烷烴、環烷烴、芳香烴和烯烴等多種液態烴的混合物,本次實驗通過GC-MS、棒狀薄層色譜等技術手段,對姬塬長9原油化學組成進行了分析,結果如表1所示。

表1 姬塬長9原油組分分析

從表1分析結果來看,其主要成分為飽和烴、芳烴混合物,以C12~C20烷烴為主,都屬于非極性的物質。因此,在設計聚合物時,選擇以類似烯類單體作為主要組分,整個分子結構容易結晶,本文以苯乙烯基、雙環烯、脂肪族單烯和二烯作為單體。根據Van Krevelen理論[16],聚合物溶解度參數是構成基團物性的加和。

(1)

(2)

(3)

式中:Fdi—各基團的色散力貢獻值,(MJ/m3)1/2/mol;Fpi—各基團極性貢獻值,(MJ/m3)1/2/mol;Ehi—各基團氫鍵貢獻值,J/mol;V—分子摩爾體積,cm3/mol。

根據Hansen公式可計算整個分子的溶解度參數值δi,計算如式(4):

(4)

通過幾種單體的比例調節即可計算出每一種溶劑的溶解度參數δi,再根據每種溶劑占比Φi,計算出混合溶劑的溶解度參數,計算如式(5):

(5)

根據姬塬長9原油主要組分計算得到溶劑度參數為8.72。由此確定最終以聚丙交酯、聚乳酸、聚丙交酯等聚合物為基體,通過引入醇、膦腈、聚醚嵌段、乙二醇等結構改善聚合物降解和溶解性能。

2 控水支撐劑的合成

考慮到堵水材料與石英砂的分子結構差異,通過調節十二烷基苯磺酸鈉、馬來酸酐接枝POE的添加量,優化油溶材料與石英砂的界面強度,改善支撐劑與油溶堵水材料相溶性,提高兩者之間的附著力。

油溶水黏堵水材料反應式:

具體制備步驟如下:

(1)在反應釜中用去離子水和十二烷基苯硫酸鈉的混合溶液對普通支撐劑進行預處理,處理溫度60℃,攪拌轉速120 r/min,處理4 h 后過濾干燥制得初級改性支撐劑。

(2)反應釜中加入二甲苯、馬來酸酐接枝POE,抽真空注入氮氣升壓至0.8 MPa,升溫至140℃,加入初級改性支撐劑,轉速120 r/min攪拌3 h后降至室溫,過濾,真空干燥得到改性支撐劑。

(3)在反應釜中加入去離子水,升溫至60℃,注入氮氣升壓至0.8 MPa,加入分散劑,然后加入改性支撐劑,轉速120 r/min攪拌20 min。

(4)依序向反應釜中加入增強聚羥基脂肪酸酯、1,1-二叔丁基過氧化-3,3,5-三甲基環己烷、2,2-雙(過氧化叔丁基)辛烷,反應溫度為95℃,反應15 h,經降溫、泄壓、過濾、干燥制得油溶水黏型壓裂支撐劑。

3 控水支撐劑性能評價

堵水壓裂支撐劑的設計思路是在原油內快速溶解,在地層水內完全固結,該材料隨壓裂進入地層后,外覆堵水材料溶解,重力下向下流動,支撐骨架部分在油層內部對裂縫形成良好支撐,水層部分堵水支撐劑和油層部分的堵水材料黏連固結,使水層的導流能力趨近于零,達到控水增油的目的。室內性能評價實驗參考SY/T6302《壓裂支撐劑充填層短期導流能力評價推薦方法》,對控水支撐劑進行導流能力和滲透率測試,并設計了針對性的實驗方案。

試驗條件:溫度75℃,鋪砂濃度4.5 kg/m2,封堵測試流量1 mL/min,閉合壓力為25.0 MPa。

試驗步驟:水相條件驅替87 h;之后用原油浸泡12 h,驅替5 h。

測試結果表明,控水支撐劑在75℃、25 MPa水相條件下72 h完全固化,5 MPa/m突破壓差下水相滲透率0.31 D;75℃油相條件下12 h溶解度100%,導流能力超過100 D·cm(見圖1),證明該材料具有明顯的遇油溶解、遇水固結的特點。

圖1 控水支撐劑導流測試曲線

4 壓裂工藝優化

控水支撐壓裂技術的工藝目的是在改造油層的同時,封堵油藏高水飽孔道或油層底水,做到長效阻水,為此進行了針對性的工藝、參數優化。

4.1 控水支撐劑用量優化

在壓裂及關井過程中,支撐劑向下沉降,底水油藏壓裂采用產層上部射孔方式,保證上部油層得到優先改造。控水支撐劑的用量是縫長、縫高、縫寬等因素的綜合函數,通過裂縫模擬,支撐劑用量參考見式(6):

(6)

式中:L—控水支撐劑支撐縫長,m;Hl—支撐縫高,m;W—平均支撐縫寬,m;ζ—控水支撐劑固化前后的體積比;λ—后期加砂沖洗至裂縫遠端的控水支撐劑占總量之比。

4.2 壓裂工藝及參數優化

針對姬塬長9底水發育特征及綜合分類評價,優化支撐縫長40~50 m,縫高12~15 m,縫寬0.6~1.0 cm,最終優化改造參數為:控水支撐劑用量2~6 m3,砂比10%~12%,排量0.8~1.2 m3/min,采用線性膠壓裂液體系,油管注入工藝。

4.3 壓后關井及返排制度優化

由于控水支撐劑需要封固底部水層,為此該技術試驗井壓后關井時間36~48 h;為防止控水支撐劑排出,采用4~8 mm油嘴逐級控制放噴;由于該支撐劑完全固結需要87 h,壓后90 h以內控制抽汲排液強度。

5 現場試驗效果

5.1 整體試驗效果

2020年在姬塬油田長9開展現場試驗6口井,與常規壓裂的8口鄰井相對比,加砂規模和注入排量相當,平均試油產量由4.2 t/d提高到15.5 t/d;投產初期日產油2.7 t、含水24.7%,較對比井單井日產油量提高了1.6 t,含水下降52%,控水增油效果明顯。

5.2 典型井分析

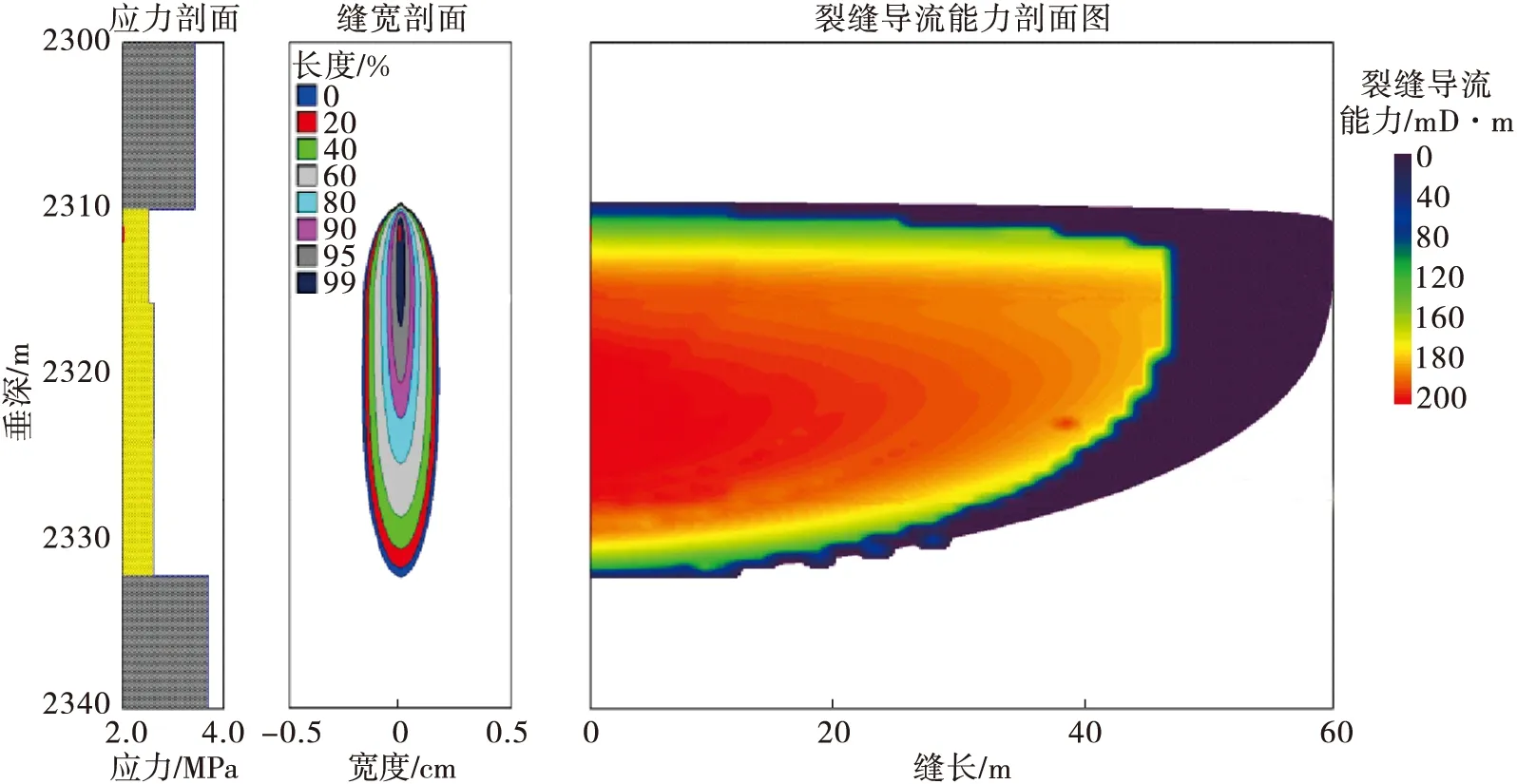

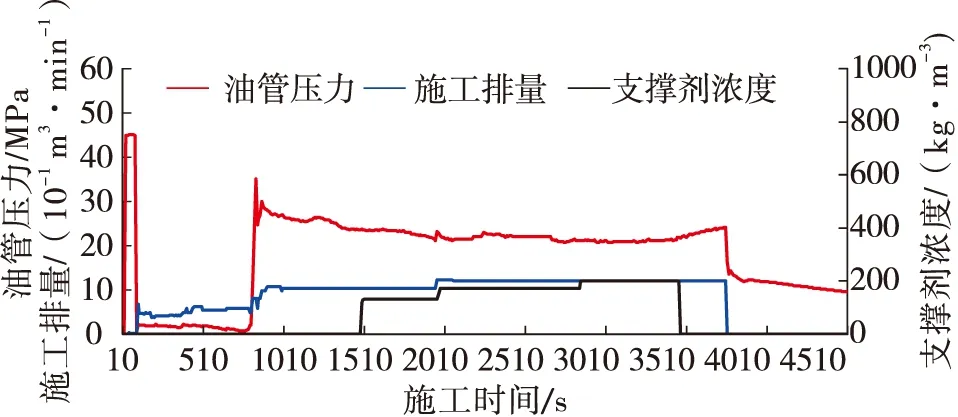

試驗井F2砂體厚度22.4 m,油層厚度5.1 m,油水直接相連無任何遮擋條件。利用Mayer軟件,如果采用常規控縫高壓裂參數,模擬裂縫水力壓裂縫高20.1 m(見圖2)。為此設計加入控水支撐劑4.4 m3,注入排量1.0~1.2 m3/min,砂比10.7%,破裂壓力35.6 MPa、施工壓力22.1 MPa、停泵壓力22.1 MPa,入地液量57.9 m3(見圖3)。壓后關井36 h,放噴過程中無砂粒返出。采用抽汲方式,試油日產油21.2 t,投產初期日產油3.1 t。試驗表明,油溶水黏壓裂支撐劑可以對壓開的水層進行有效封堵,同時不影響油層的改造效果。

圖2 F2井裂縫模擬剖面圖

圖3 F2井壓裂施工曲線

6 結論與建議

(1)油溶水黏壓裂支撐劑及配套形成的堵水壓裂技術,適用于油氣田底水油藏、高水飽油藏和老井堵水壓裂領域。

(2)由于遇水固結需要一定時間,施工過程的壓力響應與常規工藝沒有明顯區別,施工簡單、可操作性強,無需特殊工序和配套裝置。

(3)油溶水黏壓裂支撐劑在水相條件下固結,油層內部溶解,控水增油同時,具有防吐砂效果。

(4)目前試驗丼數較少,還需開展擴大試驗,為進一步升級材料性能、完善配套技術提供基礎資料。