永久鋼護筒嵌巖工字鋼樁在深厚砂層中的技術應用

孟秋宏

中國港灣工程有限公司 北京 110000

1 引言

D610嵌巖工字鋼樁是港澳地區房屋和橋梁工程中常見的樁基礎形式。該樁基礎可以在堅硬的地質條件下成孔,同時因為嵌巖深度較大,具有承載力大、沉降控制好、施工質量高等優點。但是常見的D610嵌巖工字鋼樁多采用臨時鋼護筒和普通鉆頭的施工工藝,隨著環境保護和工程質量要求的提高,上述工藝難以應對城市工程施工,以及深厚砂層、多斷裂帶巖層等復雜地質條件。通過使用永久鋼護筒與同心套管系統環狀鉆頭相結合的改進施工工藝,可有效解決上述難題。

2 工程背景

2.1 工程概況

澳門北安大馬路連接E2區天橋及道路建造工程,位于澳門氹仔客運碼頭與澳門機場之間的填海區,主要工程內容為建造自西向東跨越北安碼頭油庫區、并向東延伸至新城 E2區的雙向兩車道行車天橋一座,長度530m。樁基礎為D610預鉆孔嵌巖工字鋼樁,共計147根,外徑610mm,樁深24~71m,設計嵌巖深度為3.3~5.3m,施工總量約4425m。施工現場根據樁基礎分布,自西向東劃分為A區(A1-A3)、B區(B1-B7)、E區(E01-E08)共計3個一級分區、18個二級分區,各二級分區內包含樁基礎數量6~9個不等。

本項目樁基礎工程施工之初,根據設計要求采用臨時鋼護筒施工,在實際施工過程中受地質條件影響,進行設計變更,改為永久鋼護筒施工。

2.2 工程地質條件

本工程位于澳門氹仔島東區,根據地質資料,該區域區風化層深度平均40~50m。工程施工前進行超前鉆孔勘察,于每個橋墩布置1~2個勘察孔,覆蓋5~8m范圍內的地質情況。超前鉆地質鉆探資料顯示,工程所在區域砂層厚度和巖層深度自西向東逐漸增大,部分區域巖層存在多層斷裂的情況。在西側靠近澳門機場的A、B區,存在大量拋石和孤石,直徑1~3m。在東側靠近入海口的E區,8個超前鉆孔柱狀圖揭示,該區域存在大面積的深厚全風化花崗巖層。全風化花崗巖層平均起始深度12m,最大起始深度20m,平均厚度25m,最大厚度41m。

2.3 水文環境條件

本工程位于入海口位置,地下水類型主要為空隙潛水。主要賦存于第四系填土層以及沖積層孔隙中,接受大氣降水補給,經蒸發和側向滲流方式排泄。工程沿線地下水穩定,水位一般約0~2.0m。地下水位受季節性影響,據澳門區域水文地質資料顯示,上部地下水位變幅約為0.50~1.00m。地下水環境類型為Ⅱ類,地層滲透性分類為A 類。

3 施工工藝

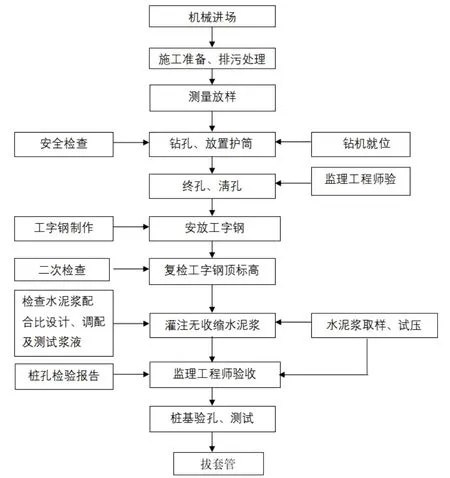

主要施工流程見圖1所示。

圖1 D610嵌巖工字鋼樁施工流程圖

3.1 場地平整和測量放樣

在樁基礎施工前,先探明埋管線情況,再進行場地平整、夯填密實,滿足樁機設備放置要求,并確保樁機施工過程安全。測量員采用全站儀進行樁位放樣,并對樁位逐樁復核,形成測量交接樁記錄,符合要求后由技測量員報顧問單位復核。在成孔過程中,每一節護筒下放完畢后或施工人員發現樁位出現明顯偏差時應立即進行護筒樁位復核(樁頂放樣允許誤差為:±25mm)。于樁位四周埋設十字護樁,必須采用砂漿或混凝土進行加固保護,以備鉆進過程中對樁位進行檢驗。

3.2 鋼護筒焊接

采用對接焊施工工藝將鋼護筒接長至設計長度,焊接前將其中一端的鋼管口切割成45°,清除焊接點的雜質,然后進行焊接。

3.3 鉆孔施工

鉆孔施工前需再次測量確定樁位。樁機就位時,應安置在牢固的地面或鐵墊板上,以保證樁機平定穩固,轉動馬達中心應與測量放樣樁中心對準,并隨即利用平水尺把鉆孔機調校至設計要求的90°垂直角度。鉆孔期間每2m用水平尺監察著樁孔的垂直度,待鉆孔機完成調較角度之后,鉆進土石層1m深后再次進行位置和垂直度校正,位置準確后隨即進行永久鋼護筒鉆孔施工[1]。

成孔施工過程控制如下:

(1) 鉆孔到達巖層后,收集巖石樣本,并繼續鉆進,使鋼護筒鉆入基巖內30cm;

(2) 在鉆孔過程中每1m距離檢查樁身垂直度(不超過1/75);

(3) 鉆孔至巖石面,檢查由筒底排出的物料,符合三級巖石樣本后,停止帶筒鉆頭鉆孔;

(4) 經核實鋼護筒底石層位置的標高及巖石材質后,換上Φ550mm鑿巖鉆頭繼續鉆孔,進入巖面后,需每隔50cm至100cm取次巖樣,以核實巖層的風化程度和支承條件[2];

(5) 鉆進設計要求的深度時停止鉆進并目測巖石樣版;

結合實際的銀行發展狀況來看,我國的銀行大都是采用規模擴張的粗放式的發展策略,雖然當前有一部分銀行金融機構都在大力實施風險管理策略,比如將信用風險管理開拓到了操作風險、市場管理風險等其他方面,甚至也擬定出了很多的風險計量模型,可是這種風險管理并沒有取得實質性的效果。事實上,銀行總行的考查過于看重業績,風險管理在實際的考查中并不會占據太多的比重,所以在這種考查方式下,銀行會為了提升業績二不斷的加大貸款的投放數額,這樣做不僅僅導致了自身面臨著更多的金融風險,而且在一定程度上來說也導致了經濟泡沫的出現,不利于經濟的穩固。

(6) 核實鉆孔深度符合要求后,完成鉆孔;

(7) 鉆孔完成后,樁基礎進行Koden垂直度測試。

成孔期間同時進行排渣清孔。透過高壓風機、風管及鉆桿把穩定壓力的壓縮風送進至鉆頭前端出風口位置,利用風壓把泥渣及石碎強排出樁孔外。取出鉆錘,將φ160mm的導管插入孔底并向樁孔中不斷注入清水,使用空氣壓縮機將樁底碎石及細砂吹出。

3.4 工字鋼施工

工字鋼采用S355型號,英標UBP305×305×223Kg/m 工字鋼,根據每根樁的實際成孔深度加工制作鋼樁長度,樁底以上4m需安裝中置器,中置器采用B500Φ16的鋼筋[3]。工字鋼安裝前需要進行水樣取樣,檢測合格后方可進行工字鋼安裝。

3.5 樁芯水泥漿澆注

工字鋼樁灌漿是利用高壓灌漿泵及已安裝好的灌漿喉管把現場拌好的無收縮水泥漿以水下灌漿方式灌注入樁孔內,由底部開始緩緩地向上灌注,并籍此把樁孔內積水從底部向上排出。

注漿時注漿泵正常工作壓力控制在2MPa。外護筒的拔出隨著灌漿高度的增加而不斷的進行拔出工作,但是灌漿過程中,外護筒拔出應與注漿導管一樣,保持水泥漿最少8~12m埋置深度,確保水泥漿的連續性注漿時,注漿液應均勻上冒,直至灌滿。孔口冒出濃漿為止,注漿高度應至少高出設計樁頂1m。注漿應連續進行,不得中斷,現場應確保水泥漿灌注連續性,保證上一車水泥漿剩余1/3時有水泥罐車在現場等待。

3.6 成孔檢測

水泥漿澆筑14天后,進行樁基質量檢測,檢測方法包括超聲波檢測法和鉆孔取芯驗證法兩種。

(1) 超聲波檢測法:

超聲波成孔檢測,是應用超聲波反射技術,對成孔質量進行綜合檢測的新技術。根據樁基檢測結果,可將樁分為I、II、III類。

(2) 鉆芯驗證法:

每根610樁的樁頂安裝取芯鉆機,通過φ100mm金屬管鉆取樁底與巖石交界面混凝土和巖心進行檢測,并按照要求裝訂檢測報告。

4 對比常規D610嵌巖工字鋼樁施工的改進工藝

4.1 同心套管系統環狀鉆頭的應用

在靠近入海口的E區施工過程中發現,使用普通鉆頭施工成孔率較低。在鉆進過程中,普通鉆頭由于采用外擴式進行鉆進,鋼護筒底與鉆頭之間存在25cm左右空隙,高壓氣體從鉆頭側孔噴出,對周圍土壤產生擾動。大量泥砂隨高壓氣體從鋼護筒內帶出并噴涌而出,造成環境污染。泥砂流失導致樁基施工區兩側道路產生沉降,帶來行車安全風險。普通鉆頭在施工過程中易出現鉆桿堵塞、高粘土及小碎石卡住金鋼齒無法提鉆的情況。

針對上述問題,項目部經翻閱文獻資料,在后期的樁基施工過程中改用礦山鉆探中常用的同心套管系統環狀鉆頭。通過環狀鉆頭焊接在護筒腳底,利用鉆頭與環保箍一起鉆進,有效地解決了在深厚砂層中的泥砂管涌、鉆桿堵塞、路面沉降等問題。環狀鉆頭針對孤石、巖石夾層等復雜地質條件,具有更好的適用性。環狀鉆頭系統在成孔過程中利用氣動提升的方式將泥漿及碎石從鋼護筒中自下而上排出。鋼護筒嵌入巖面后拆除定向鉆頭,更換外徑為550mm的鑿巖鉆頭繼續鉆進,達到設計要求嵌巖深度后停止。環狀鉆頭系統在成孔過程中產生的泥漿和碎石幾乎全部流向鋼護筒內部,相比普通鉆頭而言,對周圍土體擾動大幅降低[4]。

通過在A、B區共計76根D610樁的施工統計,使用環狀鉆頭系統可有效避免卡鉆、地面沉降等問題,有效提高施工效率,經檢測成樁合格率為100%。

4.2 永久鋼護筒的應用

港澳地區常見的D610嵌巖工字鋼樁通常采用臨時鋼護筒,即完成注漿后將鋼護筒拔出并重復利用[3]。本項目原設計方案因缺少該地區的巖土勘察報告,在進行D610嵌巖工字鋼樁設計時采用了常見的臨時鋼護筒的技術要求,工字鋼保護層最小厚度僅7cm。在填海區深厚砂層中的D610嵌巖工字鋼樁施工過程中,臨時鋼護筒拔出后漿體大量流失,工字鋼保護層厚度減小,海水極易侵蝕工字鋼,從而嚴重影響樁基礎質量,存在較大質量風險。

本項目在樁基礎施工之初采用臨時鋼護筒施工,在E區施工過程中拔出鋼護筒時出現嚴重的漏漿現象。同時由于地下承壓水的影響,在鋼護筒拔出過程中產生塌孔的情況。經與設計、監理和業主溝通后,確定在該區各二級分區抽取1根總計8根D610樁作為試驗樁,由監理旁站記錄相關數據。

根據統計,8根試驗樁均出現不同程度的漏漿,其中最大水泥漿損失比高達10.6,平均水泥漿損失比介于2.4和4.9之間,遠超正常損耗水平。考慮到部分D610樁仍有11.7~30m長度的鋼護筒尚未拔出,實際水泥漿損失比更高。造成水泥漿損失比較大的主要原因為:該區域全風化花崗巖層厚度為19~41m,全風化砂層和巖石夾層中可能存在滲流孔隙水,在鋼護筒拔出過程中,全風化砂層中較大的間隙導致水泥漿四處擴散。

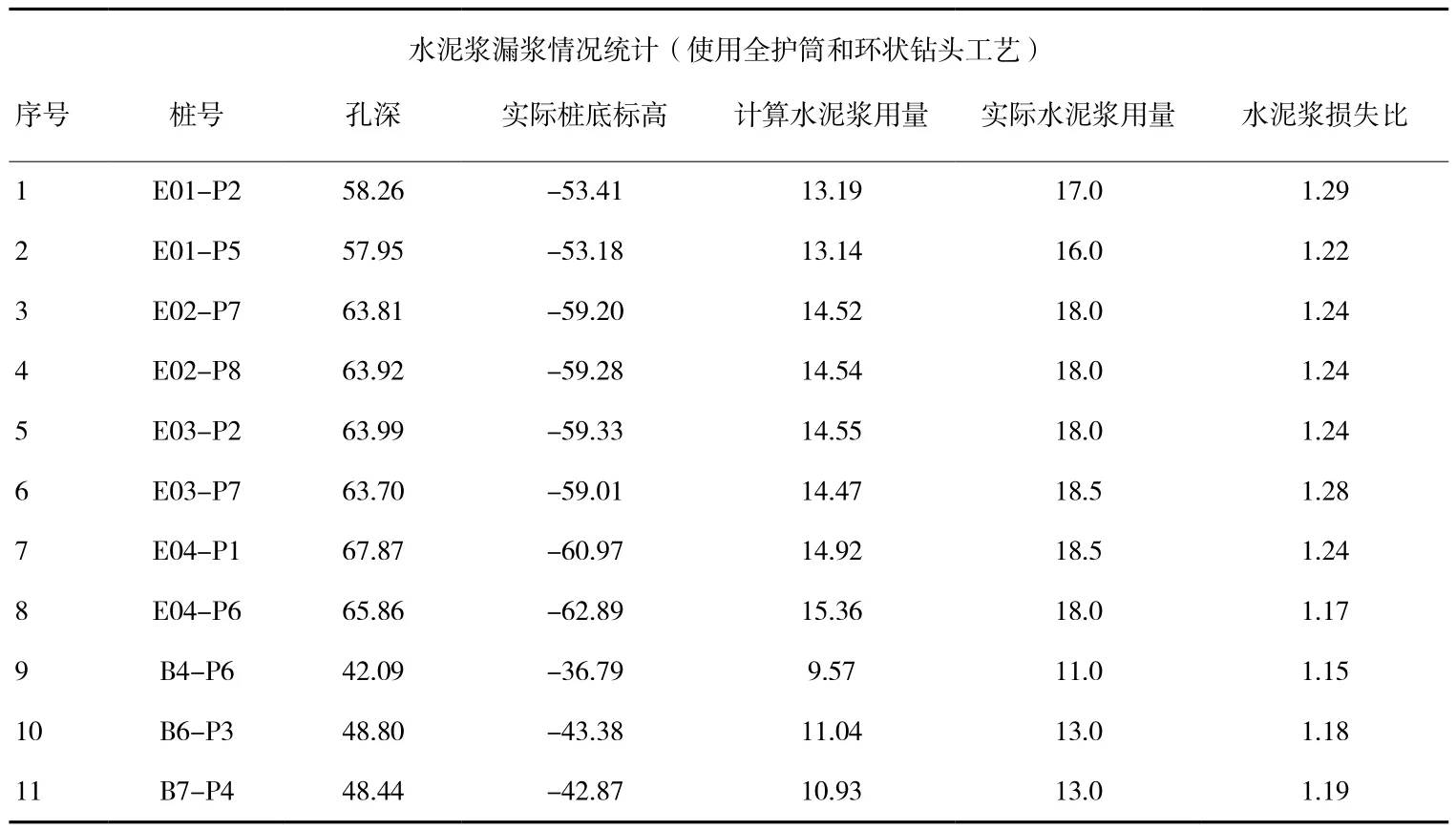

經設計變更后,本工程余下全部樁基工程采用永久鋼護筒進行施工作業。通過調取試驗樁所在區域及臨近區域的11根D610樁的施工數據,通過統計和對比可得:使用永久鋼護筒的D610樁水泥漿損失比最小值為1.15、最大值為1.29、平均值為1.22,比采用臨時鋼護筒工藝大幅節約了水泥漿用量。

表1 使用永久鋼護筒水泥漿漏漿情況統計

5 結論

在填海區深厚砂層、拋填石區、建筑垃圾堆放區等復雜地質條件下,通過采用同心套管系統環狀鉆頭與永久鋼護筒相結合的方式,能夠很好地解決D610嵌巖工字鋼樁在成孔和成樁時遇到的技術難題,可對類似工程項目的施工提供借鑒。