扭轉沖擊參數對PDC鉆頭單齒破巖效率的影響

席巖 夏銘莉 孫念 查春青 李軍

1. 北京工業大學建筑工程學院;2. 中國石油西部鉆探工程有限公司吐哈鉆井公司;3. 大慶鉆探工程公司工程技術部;4. 中國石油大學(北京)

隨著深井及超深井勘探開發戰略的不斷實施,油氣鉆井逐步向深層硬質地層發展,PDC鉆頭破巖效果變差,黏滑振動問題突出,嚴重制約了機械鉆速的提升[1-3]。國內外學者展開了一系列的研究,指出扭轉沖擊鉆井技術是解決深部硬質地層黏滑振動的有效方法之一[4-5]。祝效華等研發了一種扭轉沖擊鉆具,該鉆具可以產生高頻低幅的切向沖擊,能夠有效地緩解鉆頭黏滑振動[6-8];李瑋等建立了PDC 鉆頭黏滑振動系統的力學模型,分析了扭轉沖擊破巖及減緩黏滑振動的機理[9-10];劉偉吉等建立了單齒沖擊切削模型,分析了不同切削深度下巖石的損傷和巖屑的生成情況[11];查春青、李玉梅等研究了切削齒在受多載荷耦合作用時的巖石破壞特征[12-13]。扭轉沖擊破巖與沖擊載荷、沖擊頻率、接觸時間等多個參數密切相關,但前述研究對于這些參數對扭轉沖擊破巖侵徹深度的影響并未進行具體分析。

針對此,結合鉆井工程實踐過程中扭轉沖擊工具結構及工作機制,建立了扭轉沖擊鉆井PDC鉆頭單齒切削破巖的三維有限元模型,采用基于巖石動力學的Riedel Hiermaier Thoma (RHT)材料本構模型,對比分析了常規鉆井、扭轉沖擊鉆井條件下的侵徹深度,并且采用室內實驗對于單齒破巖模擬結果進行了驗證。在此基礎上,研究了沖擊載荷、沖擊頻率、接觸時間對于PDC單齒侵徹深度的影響。研究結果對于扭轉沖擊鉆具參數的調整與優化具有重要的借鑒意義。

1 工程模型

常規鉆井過程中,鉆頭主要依靠軸向上鉆柱提供的靜壓載荷侵入巖石,然后依靠鉆柱傳遞的扭矩切削破巖。在硬地層鉆進過程中,容易出現鉆頭扭矩不足而無法破碎地層的問題,使得鉆頭瞬間停止轉動。此時隨著轉盤的持續轉動,扭矩產生的能量將會不斷積聚在鉆柱上,一旦達到剪切破碎地層所需要的扭矩,能量就會瞬間釋放,導致鉆柱與鉆頭一起產生劇烈振動,即黏滑振動。黏滑振動嚴重影響鉆井時效,且會導致鉆齒難吃入、易磨損和斷裂等問題,縮短鉆頭的壽命。

相比于常規鉆井方式,扭轉沖擊鉆進過程中,扭轉沖擊鉆具將會在周向上產生低幅高頻扭轉沖擊,該沖擊作用將會以沖擊波的形式傳導至鉆頭及鉆齒,用以作用在硬巖地層上,減小或者消除黏滑振動,進而提高機械鉆速并且延長鉆頭壽命。美國Ulterra、哈里伯頓公司、中石化勝利石油工程公司等國內外石油企業均研發了結構不同的扭轉沖擊鉆具,其機制均是扭轉擺錘在周向上產生沖擊,差異在于擺錘的質量、沖擊的頻率、沖擊持續的時間等參數[14-16]。

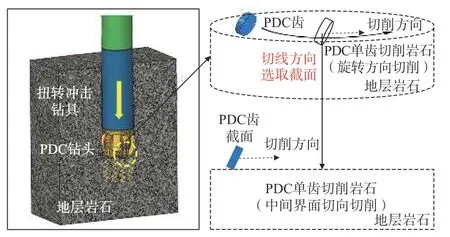

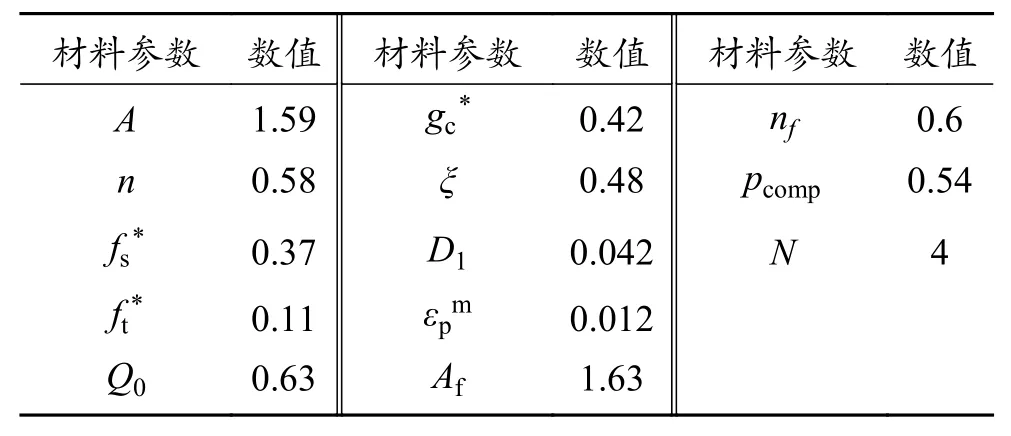

基于此,選取鉆頭上的單個鉆齒作為研究對象,該鉆齒在軸向上承受鉆柱傳來的靜壓作用,在周向上承受扭轉沖擊鉆具傳導的沖擊作用,以及鉆柱旋轉帶來的位移速度,該速度由鉆齒所在的位置以及鉆頭轉速共同決定。選取所鉆取巖石的切向作為瞬態破巖的研究對象,單齒在切向上按照計算得到的位移速度移動切削巖石(如圖1所示),該單齒所承受的軸向靜載荷以及切向動載荷均按照工程實際進行設置。

圖1 扭轉沖擊破巖工程模型Fig. 1 Rock breaking engineering model of torsion impact

2 數值模擬

2.1 幾何模型

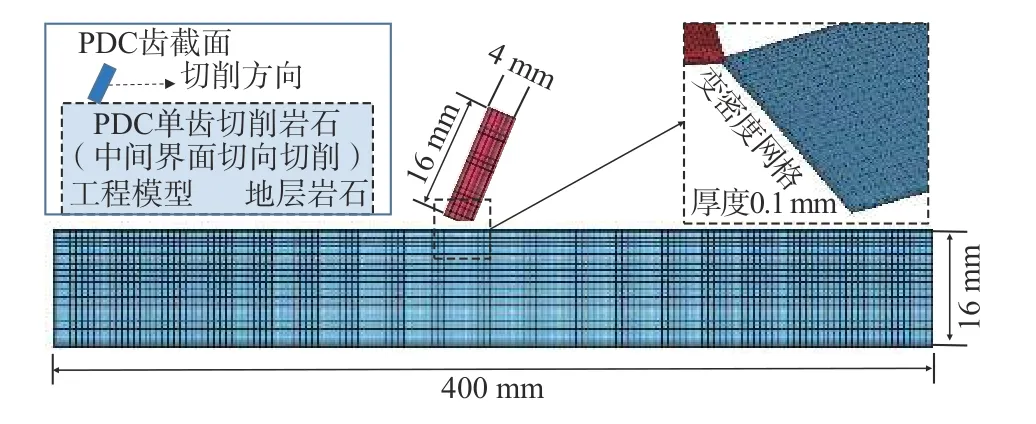

基于前述所設置的工程模型,建立相應的數值模型,該模型為鉆齒沿中間剖分的中間截面。PDC齒直徑為16 mm,寬度為4 mm,傾斜角度為20°,采用均勻網格劃分。地層厚度為16 mm,長度為400 mm。為進一步減少動力學計算量,地層模型采用變密度網格方式劃分,且將鉆齒和地層的厚度均設置為0.1 mm (見圖2)。

圖2 扭轉沖擊數值模型Fig. 2 Numerical model of torsion impact

2.2 材料模型

扭轉沖擊過程中,擺錘的沖擊速度往往會達到或者超過5 m/s,屬于巖石動力學的范疇。目前,已經出現多個復雜的數值模型用于脆性材料在沖擊載荷下復雜的物理特性,較常用的有RHT模型、HJC模型、K&C模型。尤其是RHT模型,是在HJC模型上引入偏應力張量第三不變量對破壞面形狀的影響,能夠綜合反映材料的拉伸和壓縮損傷、應變率效應、應變硬化、軟化與失效等現象,目前已有學者應用RHT模型研究脆性材料的動態響應問題。

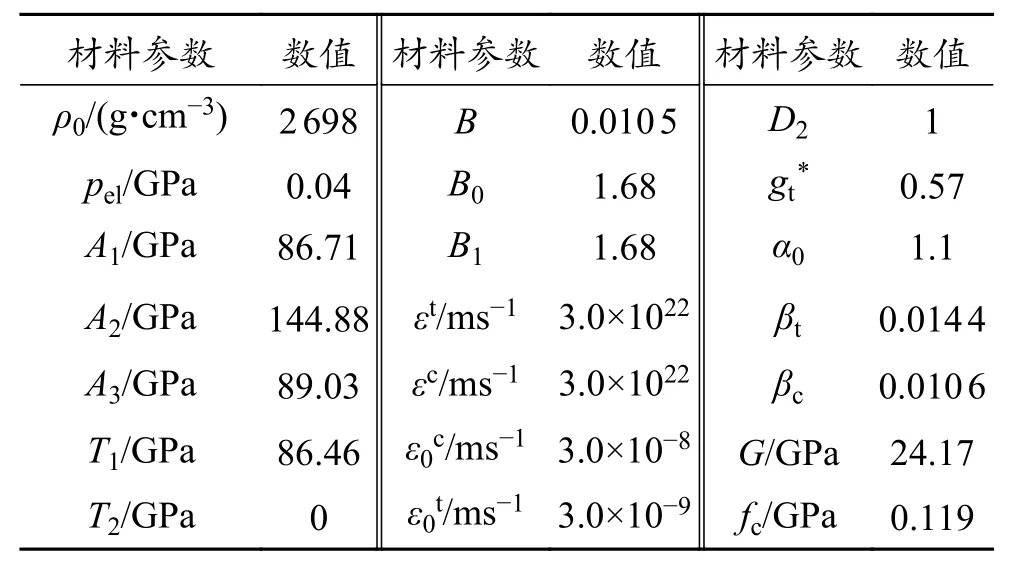

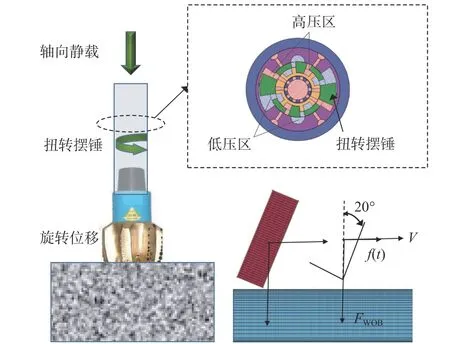

RHT材料本構模型共有34個模型參數,其中21個參數是模型給定值或者可以通過理論計算得到(見表1),另外13個參數可以通過霍普金森壓桿試驗并且利用極差法分析正交試驗結果得到[17],本研究確定的13個參數見表2。

表1 理論材料參數Table 1 Theoretical material parameters

表2 SHPB試驗得到的材料參數Table 2 Material parameters obtained from SHPB experiment

2.3 載荷施加

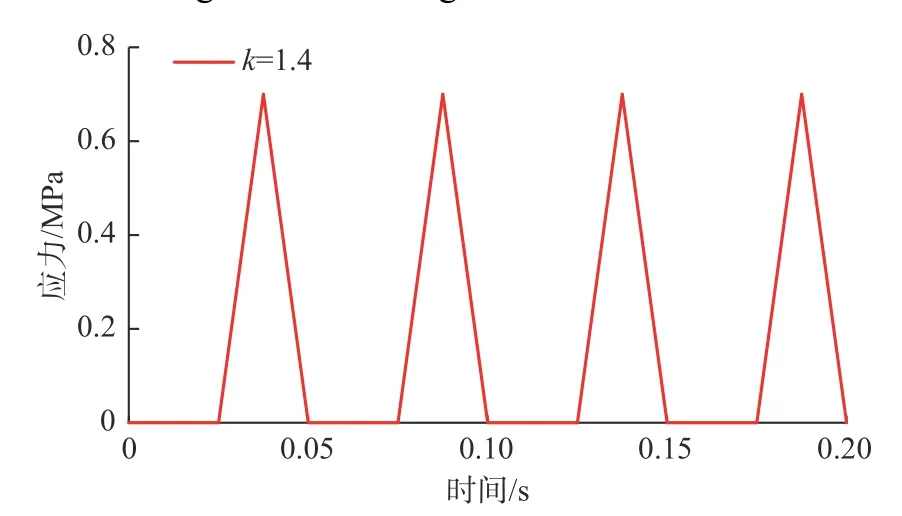

鉆頭旋轉過程中,鉆齒主要受到1類位移載荷和2類應力載荷。位移載荷主要為鉆柱帶動鉆頭旋轉所產生的載荷。鉆桿轉速為60 r/min,鉆頭直徑為215.9 mm,選取鉆頭外沿鉆齒作為研究對象,計算可得該鉆齒的轉速為0.68 m/s。應力載荷分別為軸向上產生的靜壓載荷和切向上扭轉沖擊鉆具產生的周向上的沖擊載荷,如圖3所示,其中軸向上鉆柱傳導至鉆齒上的靜壓載荷設置為0.5 MPa,設定扭轉沖擊峰值載荷與軸向靜載荷比值為k,周向沖擊載荷采用切向上施加沖擊波的形式加載,波形為三角波(圖4)。模擬計算過程中,扭轉沖擊的波幅、頻率、持續時間特征將會進行改變,以分析不同參數對于鉆齒侵徹深度的影響。

圖3 PDC鉆頭單齒承受載荷Fig. 3 Load on single tooth of PDC bit

圖4 扭轉沖擊波波形圖Fig. 4 Wave pattern of torsion impact wave

3 結果與討論

3.1 數值模型驗證

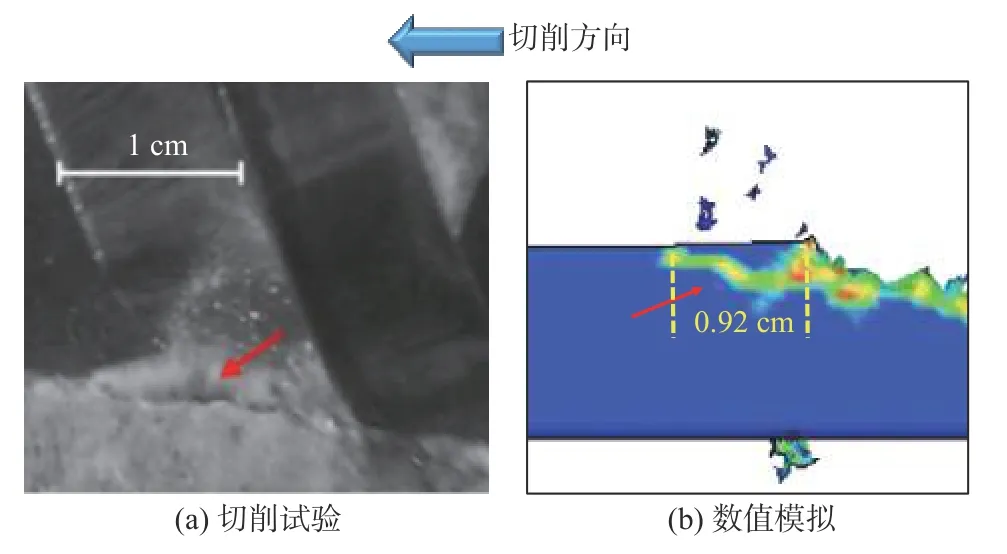

為研究PDC單齒切削破巖的過程,Cheng等[18]建立了可在橫向上對巖石進行切削的實驗裝置,并且采用高速攝像機拍攝了鉆頭橫向位移過程中巖石破碎的過程,如圖5(a)所示,其中白色刻度為1 cm在圖中的實長,切削下來的巖屑近1 cm。為便于對比,在建立的數值模型上僅施加軸向上的靜載和切向上的位移載荷,模擬切削作用下巖石破碎情況,從圖5(b)可以看出,切削巖屑的長度為0.92 cm,數值模擬結果和切削試驗結果具有較高的一致性,由此也進一步證明,在PDC鉆頭鉆齒破巖過程中考慮巖石的動力學特性具有較為重要的意義。

圖5 切削試驗與數值模擬結果對比Fig. 5 Comparison between cutting experiment result and numerical simulation result

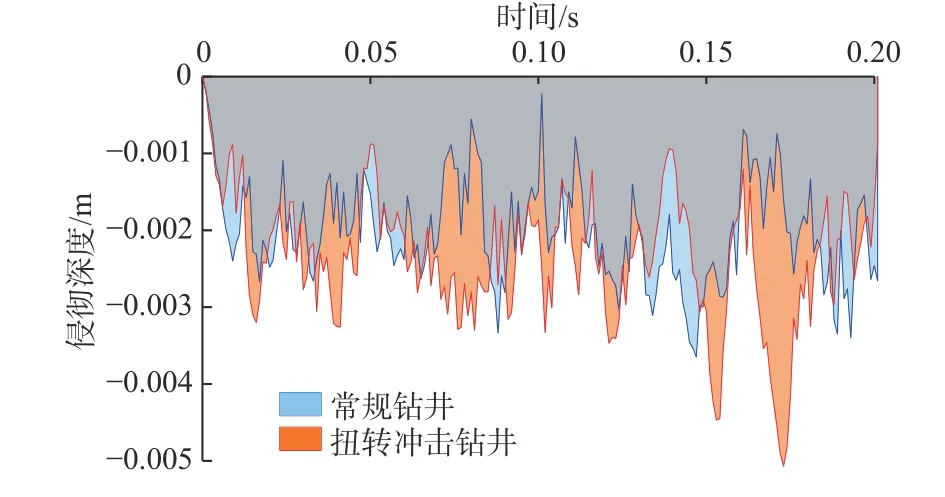

在前述模型的基礎上,首先對常規鉆井和扭轉沖擊作用下的PDC鉆頭單齒切削過程中的侵徹深度進行對比,如圖6所示,其中深色區域為兩種鉆井方式下的重疊區域,可以看出,實際鉆井過程中,鉆齒與巖石的接觸面不斷發生動態變化,導致其侵徹巖石的深度始終處于波動狀態中。取前0.2 s常規鉆井和扭轉沖擊鉆井切削巖石的路徑作為研究對象,計算該過程中兩類鉆井方式侵徹巖石的平均深度。計算結果表明,常規鉆井鉆齒破巖深度為2.0 mm,扭轉沖擊作用下為2.4 mm,提升20.0%。

圖6 常規鉆井與扭轉沖擊鉆井PDC鉆頭單齒侵徹深度對比Fig. 6 Comparison of single tooth penetration depth of PDC bit between conventional drilling and torsion impact drilling

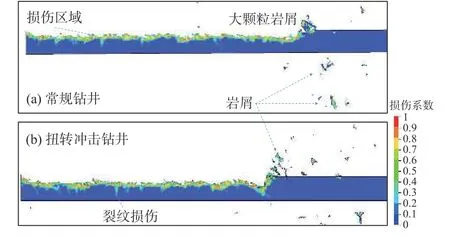

為進一步證實扭轉沖擊鉆井降低鉆頭黏滑的作用,選擇t=0.15 s時鉆齒破巖情況進行對比分析,如圖7所示。其中損傷系數為0時表征巖石未遭到破壞,損傷系數為1時表征巖石完全破壞。由該圖可以看出,常規鉆井在硬巖切削過程中容易出現扭矩不足的問題,進而造成扭矩積累達到一定程度后瞬間釋放導致大顆粒巖屑出現。相比于常規鉆井,扭轉沖擊鉆井產生的巖屑顆粒更小,有助于減輕破巖過程中的黏滑振動。不僅如此,扭轉沖擊破巖在巖石切削面上產生的裂紋損傷更加明顯,使得巖石的強度進一步降低,鉆頭旋轉360°再次對該位置處巖石進行切削時,鉆齒作用力會較小,從而進一步降低黏滑的風險,并且可以降低鉆齒與巖石作用時的作用力,達到延長鉆頭壽命的目的。

圖7 常規鉆井與扭轉沖擊鉆井巖屑顆粒對比Fig. 7 Comparison of cutting particle between conventional drilling and torsion impact drilling

3.2 敏感性分析

3.2.1 不同扭轉沖擊載荷的影響

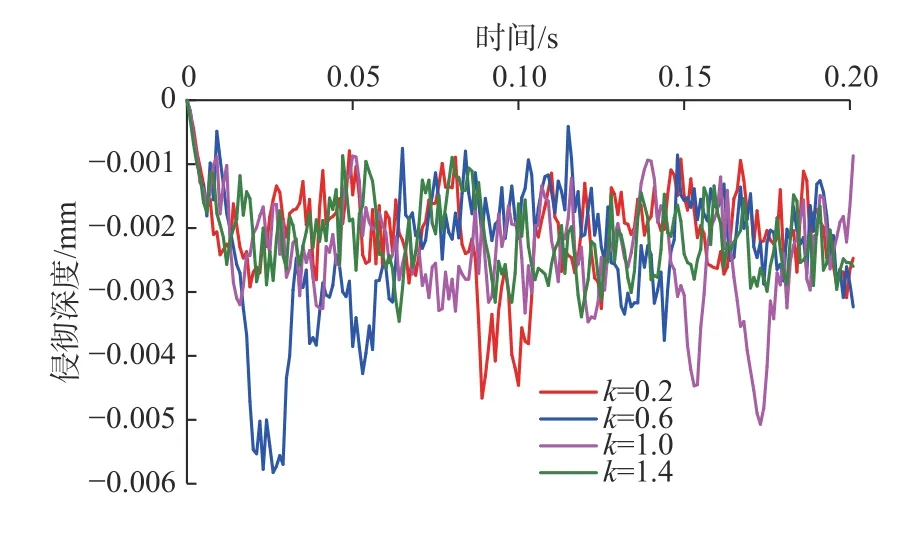

對于扭轉沖擊鉆具而言,擺錘的質量和速度與作用在鉆具上的切向沖擊載荷大小密切相關。鉆井過程中,鉆頭會始終承受來自鉆柱的軸向靜載荷。設定扭轉沖擊峰值載荷與軸向靜載荷比值為k,保持靜載荷不變,改變k大小以分析不同切向沖擊載荷對于鉆齒侵徹深度的影響。如圖8所示,當k值分別為0.2、0.6、1.0、1.4時,鉆齒侵入的平均深度分別為2.08、2.33、2.36、2.13 mm。由此可以看出,隨著扭轉沖擊動載峰值的不斷增加,鉆頭侵入深度先增加、后減小。當扭轉沖擊載荷與軸向靜載的比值為1.0時,鉆齒侵入深度為最優值。這主要是因為地層力學參數與扭轉沖擊破巖參數之間存在配伍性,只有通過調整工具參數才能取得最佳的破巖效果。

3.2.2 不同扭轉沖擊頻率的影響

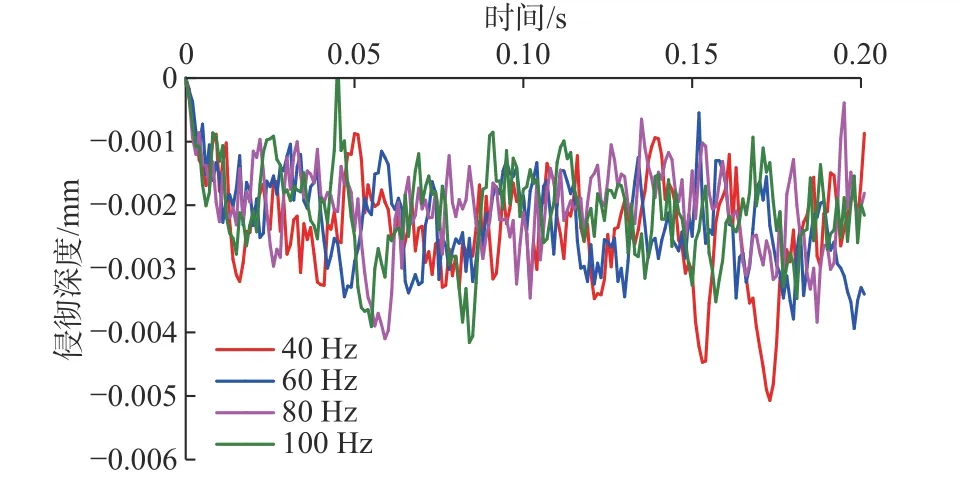

設計結構的差異性以及水力學壓降的大小會直接影響扭轉沖擊鉆具的沖擊頻率。針對此,保證沖擊峰值載荷不變的情況下,改變扭轉沖擊的頻率,分別為40、60、80、100 Hz。圖9展示了不同沖擊頻率下鉆齒侵徹深度的變化規律,可以看出,隨著扭轉沖擊頻率的不斷增加,鉆齒平均侵徹深度為2.36、2.24、2.04、2.08 mm。在該頻率值范圍內,隨著沖擊頻率的不斷增加,鉆齒侵入深度反而有所減小。這主要是因為扭轉沖擊載荷與靜載荷作用的方向互相垂直,扭轉頻率增加并沒有顯著提升在軸向上的破巖功。由此也可以說明,扭轉沖擊過程中增加頻率并不能實現提速的目的。

圖8 不同扭轉沖擊載荷作用下鉆齒侵徹深度Fig. 8 Tooth penetration depth under different torsion impact loads

圖9 不同頻率下鉆齒侵徹深度Fig. 9 Tooth penetration depth at different frequencies

雖然扭轉沖擊頻率的增加并沒有增加鉆齒的侵徹深度,但卻對巖屑顆粒的大小影響顯著。圖10為40 Hz和100 Hz扭轉沖擊頻率下不同時間破巖情況,可以看出,隨著沖擊頻率的不斷增大,切削后巖屑顆粒明顯減小,這意味著鉆頭發生黏滑的風險越來越小。與此同時,同等水功率作用下,較小的巖屑顆粒有利于井眼的清潔。除此之外,隨著沖擊頻率的不斷增大,鉆齒切削面的巖石損傷區域范圍也明顯增大,與前述分析類似,可以進一步降低鉆齒與巖石的相互作用力,提升鉆頭使用壽命。

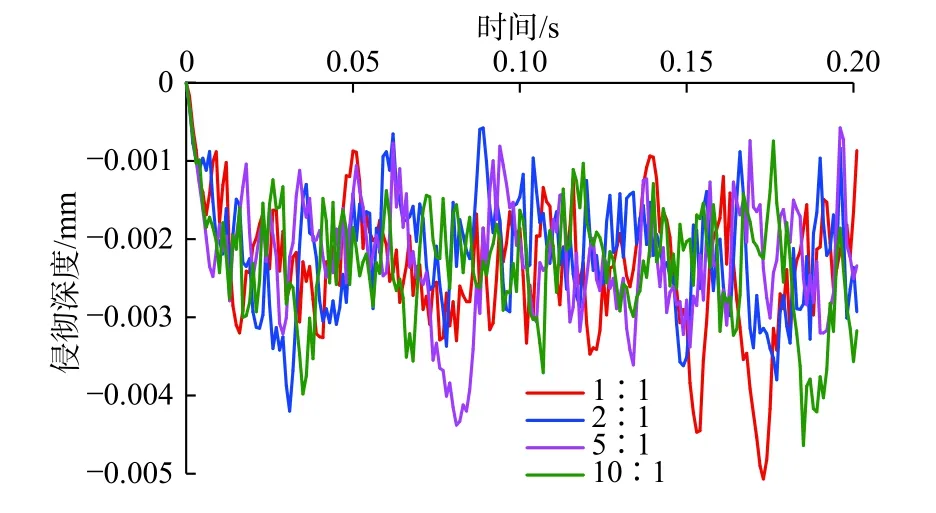

3.2.3 不同接觸時間的影響

扭轉沖擊過程中,沖錘沖擊后會發生回轉,然后進行再次沖擊,將擺錘沖擊后回轉的時間稱之為非作用時間,沖擊時間稱之為作用時間,兩者在時間上的差異性與擺錘的機械結構、驅動方式密切相關。改變非作用時間和作用時間的比值,分析不同時間參數下鉆齒侵徹深度的變化。如圖11所示,隨著非作用時間的不斷增加,鉆齒平均侵徹深度為2.36、2.16、2.24、2.30 mm,先減小后增加。這主要是因為在變化初期應力波能量占主要作用,隨著作用時間的減少,產生沖擊作用的總能量降低,導致侵徹深度發生減少;在變化后期應力波的加載率占主要作用,三角波作用時間的減少導致加載率顯著增加,但是該影響規律需要進一步探討。

圖10 不同頻率下巖石損傷情況Fig. 10 Rock damage at different frequencies

圖11 不同時間參數下侵徹深度Fig. 11 Penetration depth at different time parameters

4 結論

(1)考慮沖擊破巖過程中的巖石動力學特性更有利于分析破巖過程。建立了基于RHT巖石動力學材料模型的PDC鉆頭單齒破巖數值模型,與室內單齒切削物理實驗模型相比,兩者在巖石切削形態上具有較好的一致性。

(2)建立了PDC鉆頭單齒三維破巖數值模型,分析了常規鉆井和扭轉沖擊鉆井的破巖機制。扭轉沖擊鉆齒侵徹深度相比常規鉆井提升25.0%,且切削巖屑顆粒更小,有利于降低黏滑振動、提升機械鉆速。

(3)隨著扭轉沖擊動載峰值的不斷增加,鉆頭侵入深度先增加、后減小。當扭轉沖擊載荷與軸向靜載的比值為1.0時,鉆齒侵入深度為最優值。扭轉沖擊頻率為40~100 Hz時,隨著沖擊頻率的不斷增大,鉆齒侵徹深度不斷減小,但是巖屑顆粒直徑越來越小,有利于井筒的清潔。