基于數控車床加工精度的影響因素分析及應對策略探究

龍昌演

(貴州振華華聯電子有限公司,貴州凱里,556000)

1 前言

數控車床作為一種先進的機械加工設備,對于各行業產品的精加工具有重要意義,當前數控車床不僅極大地提升了加工效率,在精準度上也得到了顯著提高,能夠為各行業帶來巨大的利潤[1]。然而,由于市場對于產品的精細度要求逐漸提高,數控車床的加工精度還需要得到進一步提升,數控車床的加工精度可能會受到伺服精度、編程精度、補償精度與車的精度等因素的影響,同時還會受到環境、安裝、材料等方面的影響。因此,設計和控制人員需要綜合考慮各種因素,并對其加以控制,全面提高數控車床加工精度。

2 數控車床的加工作業原理

數控車床在加工過程中能夠根據各種形狀要求,對工件進行加工(見圖1所示)。數控車床通常配備有多個工作工位和多功能加工區域,有加工范圍廣泛和大量加工的優點,同時具有完成復雜加工和補償加工的功能,能夠便捷、高效地完成工件加工工作[2]。數控車床是集計算機與機械于一身的先進加工設備,通常包括傳感裝置和控制裝置以及動力裝置等,能夠實現一定的自我控制功能,操作人員需要為數控車床提前編制相應的加工流程,然后數控車床會根據系統指令來完成加工流程,控制刀具進行加工作業。

圖1 數控車床工作示意圖

3 影響數控車床加工精度的具體因素

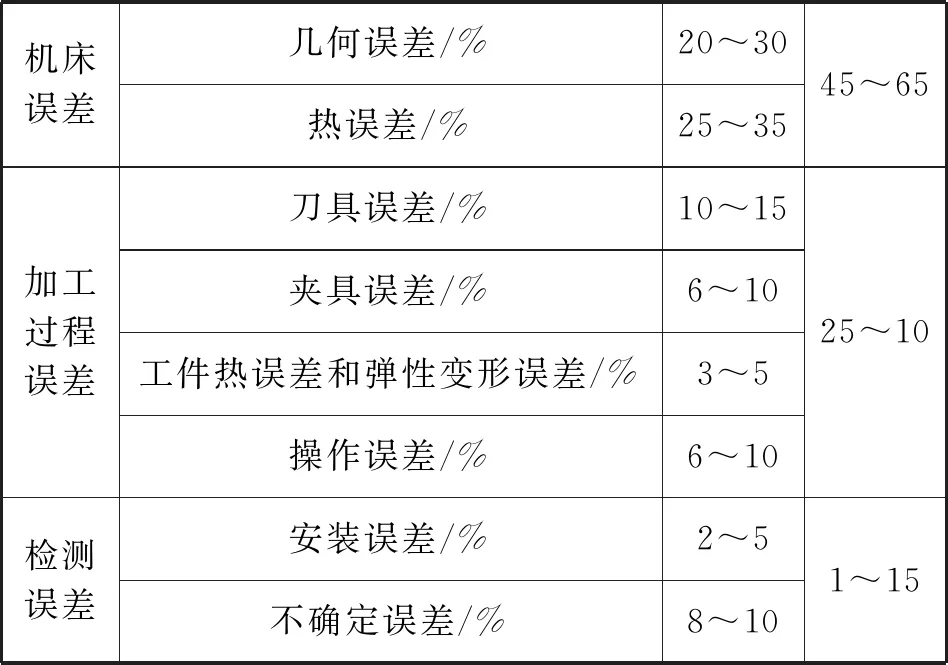

根據調查顯示當前的數控車床的加工精度與實際需求存在較大誤差(如表1所示)。在加工過程中,加工效能高低受到諸多方面因素影響,例如設備、程序、編制等因素,不同的影響因素也會對數控車床的加工精度造成不同程度的影響。誤差計算通常以數控車床加工誤差與總加工誤差的比例為準,當工件對數控車床加工精度要求較高時,數控車床加工誤差與總加工誤差比例會更高。因此,為了有效提高工件的加工精度,滿足實際需求,相關工作人員需要了解和控制數控機床的各種精度影響因素,結合實際加工情況進行改進,只有這樣才能夠切實提高數控機床加工效能。

表1 當前的數控車床的加工誤差

3.1 伺服系統驅動因素

數控車床的加工精度會受到伺服系統驅動因素的影響,通常而言,伺服系統可以通過驅動車床的各項裝置對工件進行加工,其具體操作過程為:利用數控車床的定位滾珠絲杠來伺服電機,對其進行驅動和控制,以保證數控車床順利完成加工任務[3]。此時滾珠絲杠的傳動誤差就可能會影響到數控車床的加工精度。數控車床通常會采用半閉環控制伺服進給系統對于整個數控車床的電機進行控制,在工匠的加工過程中,絲杠需要進行反方向運轉,此時很有可能出現空轉現象,導致反向間隙誤差的出現。數控車床的傳動設備還有可能在外力作用下出現彎曲變形的情況導致部分區域的受力出現彈性間隙,影響到數控車床整體的加工精度。

3.2 車刀控制影響因素

在數控車床進行工件加工的過程中,需要對材料進行切削,達到工件所需形狀,在車刀的運行過程中,可能會出現車刀控制與軸線尺寸存在一定偏差的問題,使得工件加工出現誤差。因此,在數控車床進行編程時,盡管設置了合理的加工參數,也可能會因車刀運行軌跡難以控制,而導致加工過程中出現誤差。

4 提高數控車床加工精度的應對策略

4.1 伺服系統驅動因素誤差控制

在數控車床的設計過程中,需要對伺服系統進行嚴格的控制,才能將加工精度控制在合理范圍內[4]。具體而言,伺服系統的誤差控制需要從改善驅動裝置的動態性能方面入手,對整個設備的驅動裝置進行更新,或更換性能更加卓越的驅動設備,以確保數控車床在驅動過程中能夠得到良好的控制。除此之外,伺服系統的誤差控制還需要提高裝置的抗壓水平和承載能力,確保伺服系統能夠有效承載機械零件,提高對加工零件控制的精確性。在數控車床安裝好伺服裝置后,還需要根據實際的加工需求,進一步優化系統參數,加強對于數控車床的誤差控制。

4.2 控制車刀運行的幾何精度

車刀的運行幾何精度能夠最直接地影響到數控車床的加工精度,因此,數控車床的設計人員需要根據實際加工需求,從力學角度改善數控車床的車身導軌,提高其幾何精度,確保整個導軌具有良好的精度和抗壓能力,能夠有效控制車刀的運行。在車刀的運行過程中,為了更好地發揮數控車床的各方面功能,當前許多數控車床選擇使用斜床造型代替過去復雜的鑄件整體結構,進而有效提高數控車床的抗彎水平和承載能力。

4.3 誤差補償改進策略

誤差補償是一種常見的提高數控車床加工精度的關鍵措施。誤差補償主要是對已存在坐標軸的補償,它可以通過硬軟件相結合的方法整體提高產品精度。在半閉環伺服系統的應用過程中,反向偏差可能會影響到定位精度,因此在誤差補償過程中,應當注意采用反向偏差補償的方法抵消這一誤差。誤差補償相對于在設計方面進行加工精度控制而言,能夠有效利用現有的數控車床,而不需要進行更換,對于降低成本起到了關鍵作用。除此之外,誤差補償法還包括在絲桿進給作業中,對滾珠絲桿進行補償。在數控車床進行加工的過程中,絲桿進給的準確性會對數控機床的精度產生誤差,這類誤差通常難以在數控機床的設計階段進行控制。特別是針對螺紋的加工,由于通常采用橫縱聯動的形式,橫縱絲桿之間的縫隙必然會導致螺紋加工出現較大誤差,數控機床的控制人員需要采取間隙補償措施對滾珠絲桿的誤差進行補償,盡可能消除間隙,提高數控車床滾珠絲桿的性能與使用年限。

4.4 誤差防止策略

誤差防止策略需要在數控車床的設計和制造階段對車床機械零件的精度進行改進,確保從整體上減少加工精度的誤差。但對于制造業而言,在原有的數控車床基礎上進行精度提升難度較大,通常需要對數控車床進行更換,因此,誤差防止策略的應用成本比較高。

4.5 選用適當的加工工藝

提升數控車床的加工精度,不僅需要對數控車床本身進行控制,還應當對其加工工藝和加工方法等方面進行控制,確保加工精度和生產效率,提升工件加工質量。具體而言,首先數控車床控制人員應當對加工工序進行嚴格控制,盡可能一次性完成工序,對于不能一次性完成的工序,要注意減少刀具的更換次數,對粗、細加工進行區分,盡可能提高加工精度和生產效率。同時,還需要優化數控車床的加工路線,在運行路線選擇時,注意縮短加工時間,提高刀具的使用率,去除無用的加工工序,促進數控車床加工經濟效益提升。數控機床加工前是經調整好后,輸入程序并啟動,機床就能有自動連續地進行加工,直至加工結束。操作者要做的只是程序的輸入、編輯、零件裝卸、刀具準備、加工狀態的觀測、零件的檢驗等工作,勞動強度大降低,機床操作者的勞動趨于智力型工作。除此之外,在數控車床的加工過程中,還需要對表面精度和粗糙度進行嚴格控制,在計算數值時必須進行簡化,減少工作量。

5 結語

我國制造業近年來取得了蓬勃發展,這與數控車床的廣泛應用是分不開的。提升數控車床加工精度對于各行業的產品精度提升都具有重要作用,因此相關設計人員應當判斷并分析數控車床加工精度的影響因素,在設計過程中對其進行嚴格控制,采取一系列有效應對策略,力求將因素對加工精度的影響降到最低,為提高我國數控車床的加工精度做出一定貢獻,進一步推動制造業的飛速發展。