掛籃反力架預壓施工技術在高墩大跨連續剛構橋工程中的應用

龍剛

(四川公路橋梁建設集團有限公司,四川成都 610041)

剛構橋施工考慮到墩高度和跨度均較大的特點,通常采用的是掛籃施工工藝。掛籃為關鍵裝置,其需承受包含施工荷載、結構自重在內的多重作用,需在結束掛籃拼裝工作后,再對其采取預壓處理措施,通過此途徑檢驗在等效荷載的施工條件下掛籃的受力特性以及穩定狀態,同時消除非彈性變形,較為準確地測定彈性變形量,供后續施工參考。

1 工程概況

某特大橋全長1072m,上部結構為(88+4×160+88)m 六孔預應力混凝土連續剛構,箱梁根部高度9.5m,梁底按1.8 次拋物線變化。單個T 構共包含19 對梁塊,墩頂塊長14m,邊跨、次邊跨及中跨合攏段三部分的長度分別為2.0m,邊跨現澆直線段長6.87m。主橋懸臂澆筑施工環節采用的是業內較為主流的菱形掛籃施工技術,按要求制作掛籃并將其拼裝到位,予以預壓處理。

2 預壓荷載的分析與確定

混凝土澆筑施工過程中,2#梁段的受力達到最大狀態,出于安全層面的考慮,將2#梁段作為控制梁段。

關于各部分重量的確定,主要有如下幾方面:

掛籃懸吊重20.3t。

掛籃模板重17.5t。

鋼筋混凝土自重:68.03×2.6=176.8t。

作業人員及機具的總重:2.0kN/m2,計5t。

澆筑及振搗的荷載:4.0kN/m2,計10t。

計算后確定荷載的總量,即229.6t,預壓加載系數取1.2,為便于分析預壓取280t。

3 掛籃預壓方法的對比分析與選擇

(1)張拉鋼絞線預壓法。基本特點在于施工時間較短,作業較為便捷,受力可以得到有效的控制,全過程中的靈活性較強;但局限之處在于承臺施工受工序的限制性作用較強,即必須將反力承力預埋件設置到位后,才可以施工承臺;此外在高墩施工中,對鋼絞線的需求量較大,易影響項目的經濟效益。

(2)水箱預壓法。水箱為關鍵的作業裝置,應當根據設計要求精準制作水箱,此時施工難度有所增加,但可以較為直觀且準確地呈現出混凝土的分布特點。

(3)砂袋預壓法。在高墩施工環境中,操作的復雜度較高,對作業人員的技術水平提出較高的要求,同時天氣條件所帶來的影響較為明顯,即在惡劣天氣下預壓作業將被迫受阻,因此可行性欠佳[1]。

經前述分析后,發現所提的三種方法均存在不同層面的局限性,并非高墩掛籃預壓施工的首選方法。對此從技術可行性、施工安全性、經濟效益性等方面展開對比分析,認為反力架預壓的方法具有可行性,可以將其應用于高墩掛籃預壓施工中。在反力架預壓法的應用過程中,制作結構合理、受力穩定的反力架,將其錨固至已澆筑的混凝土中,適配液壓千斤頂,利用該裝置將反力架連接至底籃受力縱梁分配梁處,在該配置關系下施加反力,從而實現對掛籃的預壓作業。全過程的操作較為便捷,加載力可控性較好,也無須在材料、人工等方面投入過多的成本。

4 反力架預壓技術的應用要點分析

4.1 反力架預壓設計

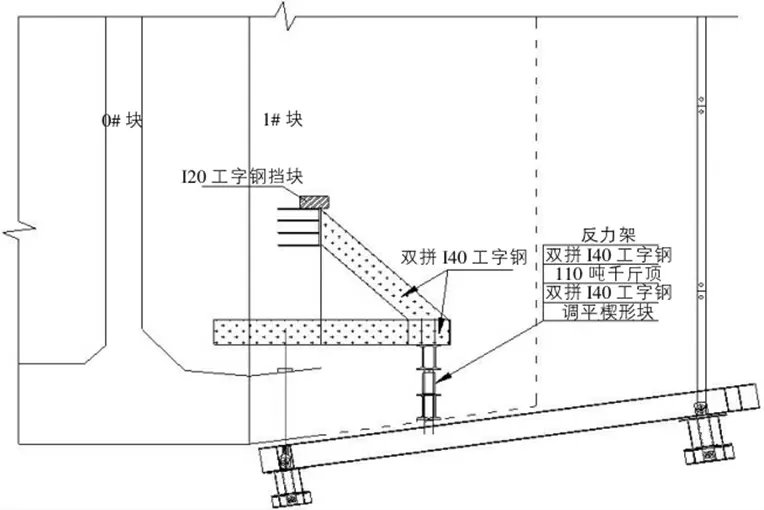

反力架預壓結構,如圖1 所示。其中水平梁和托梁兩部分均選用的是雙拼I40 工字鋼,于工字鋼正上方1.2m 的位置設3cm厚的鋼板,適配4 根U 型螺栓,用于鋼板的連接作業。為切實加大摩阻力,在鋼板上方設長為40cm 的I20 工字鋼。在正式開展掛籃預壓作業前,先連接水平桿件和鋼板,將各類構件組合,構成完整、穩定的三角反力支架;左、右側腹板處分別設1 個牛腿;各掛籃分別設3 個液壓點,各墩柱的2 個掛籃預壓遵循同步的原則。

圖1 反力架預壓構造

4.2 預壓施工工藝

根據混凝土荷載換算,確定在1.2 的掛籃預壓系數下的各預壓點荷載值,即95t、90t、95t。在千斤頂的作用下,荷載沿“底籃縱向分配梁→前下橫梁、吊帶→掛籃前后錨點”的路徑發生傳遞。預壓遵循的是分級的原則,掛籃壓重取280t,在兩側共布設6 臺千斤頂,由專員協調,協同操作千斤頂,同步加載預壓[2]。

掛籃施工具有一定的復雜性,為準確掌握掛籃的實際情況,在各掛籃處布設10 個變形觀測點,具體分布方案為:前上橫梁和前下橫梁分別為3 個,前支座和后錨處分別為2 個。通過監測點的應用,可以持續開展監測工作,根據監測結果對掛籃預壓情況做出準確的判斷。

5 有限元模擬分析

5.1 反力架預壓設計

反力架錨固至混凝土中,該部分采用的是鉸接連接的方式,取最不利工況的1.2 倍荷載,由此確定該條件下的應力和位移。根據所掌握的有關于反力架和掛籃的信息,創建有限元模型,經模擬加載驗證后,判斷預壓方法的可行性。

荷載位移變化分析:加載點的位移最大為1.9mm,無明顯的位移變化現象;桿件各位置的位移也相對較小,得到有效的控制。

荷載應力變化分析:錨固點、壓桿的最大應力分別為145MPa、99MPa,較之于承載力極限而言,均較小,意味著應力得到有效的控制,反力架結構具有穩定性。

5.2 掛籃整體分析

根據掛籃的相關信息建立整體有限元模型,進一步考慮掛籃錨固情況,由此設定固定和鉸接約束。經換算后,依據所得結果組織加載作業,期間按照所掌握的信息確定掛籃反力架預壓位移分析:荷載加載分配梁的受力較大,有較大幅度的下彎和位移現象;對于前下橫梁前吊帶和前上橫梁而言,其均存在較明顯的變形,最大達1.8cm。將此類結果與實測數據展開對比分析,發現前者相對較小,此現象的出現與掛籃安裝有關,具體體現在初始安裝缺陷、非彈性變形等方面。

應力云圖分析:集中荷載具有較明顯的集中分布特點,最大為205MPa,為確保穩定性,應當對局部采取加強措施,此時荷載應力沿縱向傳遞,在該受力條件下,掛籃各部位均有較大的應力。由此則可以達到掛籃預壓的目的,并且能夠有效消除非彈性變形。

5.3 局部加強處理

根據有限元驗算結果可知,在預壓后結構的受力仍能夠維持良好的狀態,在許可范圍內。但需注意的是,受集中力的影響局部受力條件錯綜復雜,易發生局部失衡的狀況,對此應當針對局部采取針對性的加強處理措施,具體考慮的是雙拼工字鋼分配梁和反力架支點受力處,于該區域按照15cm 的間距依次布設加勁肋;此外,還針對雙拼工字鋼分配梁采取針對性的限位措施,以焊接的方式設置擋塊,通過此途徑避免在加載期間出現扭轉以及水平位移現象[3]。

6 監控量測的方法及結果分析

(1)掛籃預壓測點的布置。為準確掌握掛籃預壓的實際情況,決定在受力較大的區域設置應變(撓度)觀測點,通過此途徑確定各工況下掛籃的變形量,根據此方面的數據對掛籃的安全性能做出準確的判斷。各掛籃測點數量為10 個,具體布置方法如前文所述,此處不再贅述。

(2)預壓數據分析。設定多種加載級,由此展開監測與記錄工作,以確定各觀測點在各條件下的高程特點,全面采集數據并整理,基于所得的數據展開分析,由此對反力架的實際情況形成準確的認識,即預壓彈性變形及非彈性變形變化量。在應用預壓的方法后,能夠消除掛籃的非彈性變形,有利于維持掛籃的穩定性;通過對預壓數據的分析,設定具有可行性的掛籃彈性變形值,即20mm。

7 結語

綜上所述,本文以高墩大跨連續剛構橋工程為背景,對多種預壓方法展開對比分析,最終選擇的是反力架預壓的方法;經換算荷載后,制定一套具有可行性的施工方案,并進一步探討反力架的結構特點;引入有限元分析的方法,分析掛籃的實際情況,驗證預壓方法的可行性。實踐表明,計算結果具有準確性,掛籃預壓工作順利落實到位,可以消除非彈性變形,有利于后續立模標高控制工作的順利開展,兼顧安全、質量、效率、效益多重要求。