自動化集裝箱碼頭技術特性分析

李 剛 褚廣強

中交水運規劃設計院有限公司

1 引言

自動化集裝箱碼頭相對于傳統碼頭,具有安全性高、作業穩定可靠、環境友好、人力成本低、可提升港口品牌形象等優點,已在世界很多港口得到應用。

自動化集裝箱碼頭包括多種形式,不同類型的自動化集裝箱碼頭,投入不同,自動化實現程度不同,產出效果也各異,在具體的工程設計中,找到符合工程實際、滿足用戶需求的方案,是碼頭咨詢設計人員和項目業主的共同目標。

在歸納總結現有自動化集裝箱碼頭技術的基礎上,對自動化集裝箱碼頭進行歸類,分析各類碼頭的技術特性和優劣勢,為方案選擇和決策提供參考。

2 自動化集裝箱碼頭分類

目前對自動化集裝箱碼頭仍沒有一個統一的定義,一些稱之為全自動化的集裝箱碼頭,其岸邊集裝箱起重機(以下簡稱岸橋)裝卸船作業仍需人工遠程干預操作,堆場陸側軌道式龍門起重機(RMG,以下簡稱場橋)與港外集卡的交換也需部分人工干預,危險品貨物、大件箱裝卸水平運輸仍然需要人工操作,從這個角度來看,理論上的全自動化集裝箱碼頭目前還沒有出現[1]。

在自動化碼頭裝卸船作業環節,岸橋均采用了遠程操控方式,除對船作業尚未全面實現自動化外,陸側對地面流機作業,無論是自動導引車(AGV)、穿梭車或自動穿梭車(Shuttle/Auto Shuttle,以下簡稱SH/ASH)還是集卡,均已具備了自動化作業的技術條件。自動化碼頭作業模式和技術方案的差異主要體現在水平運輸和堆場作業環節。

依據集裝箱碼頭自動化水平的高低水平,可以將當前條件下的自動化碼頭區分為典型自動化集裝箱碼頭和半自動化集裝箱碼頭兩大類(見表1)。

上述典型自動化集裝箱碼頭,又可以細分為堆場采用ARMG、水平運輸采用AGV的碼頭,以及堆場采用ARMG、水平運輸采用SH/ASH的碼頭。該兩類碼頭雖然水平運輸設備不同,但總體布局、作業流程基本相似。采用SH作業的碼頭,由于水平運輸環節人工作業的介入,降低了碼頭的自動化作業水平,但從發展看,SH最終將被ASH所替代。該類碼頭自動化作業流程長、自動化水平高,工程實例多、應用范圍廣泛,是目前最為典型的自動化集裝箱碼頭模式。另一類采用自動跨運車(AutoStraddle)的自動化碼頭,主要應用于大洋洲、美洲,水平運輸設備AutoStraddle兼顧堆場堆取箱作業,由于堆場堆箱容量較小,并不適用于人多地少、追求高通過能力的亞洲地區。

按照自動化水平進行劃分,半自動化集裝箱碼頭可分為設備遠控和堆場智能調度兩類。如果按照堆場裝卸工藝設備的不同,也可以劃分為電動輪胎場橋(ERTG)半自動化碼頭和軌道場橋(RMG)半自動化碼頭兩類,這兩類碼頭又都可以按照設備遠控和堆場智能調度兩種自動化水平來建設。

表1 自動化集裝箱碼頭分類

3 自動化集裝箱碼頭分布

全球現已建成的自動化集裝箱碼頭21個(歐洲8個、亞洲5個、北美洲4個、大洋洲4個),其中水平運輸采用AGV的9個,采用SH/ASH的9個,采用AutoStraddle的3個(見表2)。

表2 自動化集裝箱碼頭統計表

在全球的半自動化碼頭中,水平運輸采用集卡的有13個,其中新加坡的巴西班讓碼頭采用高架吊的堆場設備形式,名古屋TCB碼頭采用AGV與集卡混行的水平運輸方式(見表3)。

表3 半自動化集裝箱碼頭統計表

4 各類自動化集裝箱碼頭技術特性

下面主要按照堆場及水平運輸裝卸設備的不同,分4類歸納小結自動化集裝箱碼頭主要技術特性。

4.1 典型自動化集裝箱碼頭技術特性

典型自動化集裝箱碼頭采用ARMG+AGV/SH/ASH設備組合,無論是AGV還是SH/ASH模式,在工藝布置、設備配備、作業方式上,均具有下列共同的技術特性:

(1)堆場一般垂直碼頭岸線布置,岸側堆取箱作業與海側裝卸船作業彼此隔離,兩側水平運輸作業設備運行距離短、互不干擾。

(2)集裝箱在堆場縱深范圍內的堆取箱作業和水平移動均通過堆場ARMG完成,通常1個堆箱區(Block)配置2臺共軌的ARMG,分別完成海側和陸側與水平運輸設備間的交接作業以及堆場內的送取箱作業,兩者的服務對象和服務范圍相對獨立。

(3)岸側AGV和ASH水平運輸均能實現自動化,如果考慮目前人工駕駛的SH在未來將被自動運行的ASH所替代,從岸橋-水平運輸-堆場可以形成較長的、完整的自動化作業鏈。

(4)AGV與SH/ASH均可以采用電動或者混合動力的驅動形式,連同堆場ARMG的電力驅動,可以最大限度減少碼頭范圍內內燃設備的作業量,改善碼頭區大氣環境質量。

(5)堆場寬度方向,由于Block數量受限于碼頭岸線長度,同時堆場配合裝卸船作業局限于海側ARMG,堆場裝卸船作業強度和能力受到一定限制。

(6)受作業效率及經濟性限制,堆場ARMG運行距離不能過長,自動化堆場縱深長度一般在45~60 TEU之間,再結合堆場寬度的限制,堆場堆箱容量也受到一定的限制。

(7)空箱通常進入自動化箱區,與重箱混合堆存,需要占用自動化箱區資源。

(8)典型自動化集裝箱碼頭生產作業完全依賴于先進的自動化生產管理控制系統調度和指揮,作業程序固定、作業流程標準、作業可控性強,但作業的靈活性相對較弱。

總體來說,典型的自動化集裝箱碼頭裝卸系統配置規范,自動化界面清晰、流程長,自動化程度高,作業過程全程掌控,自動化封閉作業、安全性強。但典型的自動化碼頭同時也有其缺陷和不足,例如建設和運營靈活度較弱、初期投入高、建設周期長、技術難度較大等等,一般較適合于新建工程,對于改造工程實現難度較大。

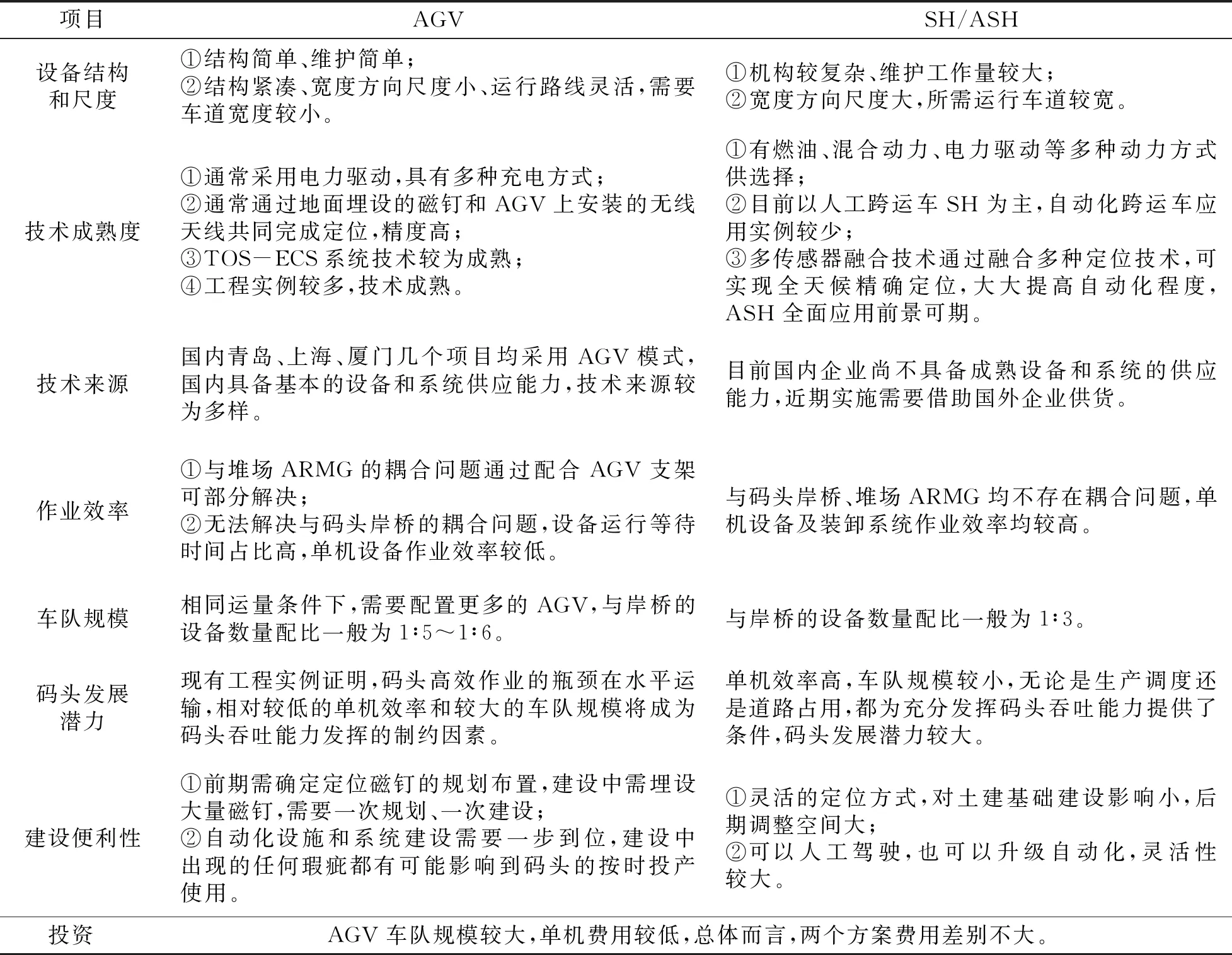

典型自動化集裝箱碼頭AGV與SH/ASH兩種作業模式,除具有上述共同的技術特性外,還存在各自的特點,兩者比較見表4。

4.2 采用遠控技術的ARMG集裝箱碼頭技術特性

分析不同的采用遠控技術的ARMG集裝箱碼頭,雖然各個碼頭工藝系統設備的具體配置不同,采用的自動化技術細節措施也有差異,但它們均具有相同或相似的的技術特性,小結如下。

(1)堆場ARMG設備在軌道上運行,相對于ARTG輪胎運行設備,實現大機遠程控制和自動化作業技術條件好、實施難度低,ARMG遠控技術成熟、可靠。

(2)ARMG遠控集裝箱碼頭在實現最基本的場橋和岸橋遠控的基礎上,再配以集卡跟蹤定位和實時調度系統,以及堆場智能調度和自動理箱功能等,形成一整套的解決方案,可以更大程度地發掘自動化碼頭的效能。

(3)由于集卡需要進入堆場送取箱作業,自動化作業鏈條相對較短、自動化程度低、不能實現真正意義上的流程智能化作業;堆場不能實現封閉作業、作業安全性沒有得到本質改善;集卡運行距離長,港區環保減排提升效果不如自動化碼頭明顯。

(4)ARMG遠控集裝箱碼頭相對典型的自動化集裝箱碼頭,投入低、實施難度小,與國內常規集裝箱碼頭作業模式接近,不僅適合于新建工程,而且適合于已有工程的自動化提升改造。

表4 AGV與SH/ASH作業模式比較

先進的ARMG遠控集裝箱碼頭,ARMG數量與操控工人數量的比例可以達到1∶4~1∶6,減員增效效果顯著;同時,考慮岸橋遠控對岸橋司機工作環境的改善,以及生產調度智能化所帶來的生產效能和服務能力的提升,ARMG遠控集裝箱碼頭是一種投入產出比較為優秀的自動化集裝箱碼頭選擇方案。

ARMG遠控集裝箱碼頭下一步的發展方向,將是引入集卡自動駕駛等先進技術,解決堆場全封閉、無人作業的問題,以達到延長堆場自動化作業鏈、提高碼頭自動化水平的目的。

4.3 采用遠控技術的ARTG集裝箱碼頭技術特性

采用遠控技術的ARTG集裝箱碼頭成規模應用的案列不多,分析ARTG遠控技術特性,可以歸納下列幾點:

(1)ARTG設備控制難度大,技術不成熟,未能形成成套的解決方案,目前尚處于摸索、開發階段。

(2)ARTG遠控方案的作業模式與ARMG基本類似,碼頭作業的自動化水平、安全性能、環保效果等,相對于典型的自動化集裝箱碼頭均存在一定的差距。

(3)ARTG目前實現遠控的不多的工程案例顯示,ARTG遠控項目的作業效果要落后于ARMG。在作業效率方面,先進的ARMG遠控可以達到22~28 move/h,而ARTG遠控僅可以達到15~18 move/h;在人機比方面,ARMG遠控可以達到1∶4~1∶6,但ARTG僅可以達到1∶2~1∶4。

ARTG遠控在實現大機遠控的基礎上,也可以增加集卡跟蹤預報、堆場自動調度和自動理箱等功能,發掘自動化作業的進一步功效。但在當前技術條件下,提升ARTG的遠控效果是當務之急。ARTG遠控雖然技術難度大,但國內已有集裝箱碼頭大多采用RTG,提升改造需求巨大,突破ARTG遠控技術難關意義重大。

4.4 其他創新性自動化集裝箱碼頭

開發其他創新性自動化集裝箱碼頭,主要目的是改善現有自動化集裝箱碼頭存在的不足,尋求更為經濟、適用的解決方案。主要創新方向包括:

(1)系統創新、開發作業新模式。典型的自動化集裝箱碼頭初始投入高于普通集裝箱碼頭約40%,力求在充分享受自動化所帶來的安全、穩定、環保、智能好處的同時,減輕港口企業的成本負擔,尋求最佳的投入產出比。作業新模式的探索包括立體軌道式自動化集裝箱碼頭技術、平行岸線的自動化集裝箱碼頭布局等。

(2)解決工程特有需要。例如部分碼頭有高轉水率運量需求、高吞吐量需求、強臺風區域港口空箱堆場的解決方案,離岸式碼頭自動化解決方案等。

(3)設備及其基礎技術的開發。例如自動化跨運車的開發應用、經濟型AGV的開發、大機設備軌道梁及堆場堆箱基礎優化等。

(4)主要作業環節的優化。例如堆場送取箱作業方式的優化、裝卸船作業中蘑菇頭(轉鎖)摘裝方式的優化等。

5 結語

上述對自動化集裝箱碼頭的分類并非絕對、一成不變,僅反映了當前技術條件下不同自動化集裝箱碼頭的一些共性特點,隨著技術的發展,可能產生新的形式、達到新的技術高度。在自動化碼頭的新建或傳統碼頭的自動化改造過程中,依據自身作業需求和實際條件,選取最合適的自動化作業方案,獲得理想的投入產出比,對提升集裝箱碼頭的作業效率和港口的效益有著重要的意義。