鋼襯鋼筋混凝土壓力管道開裂機理研究

崇銀鵬, 李 揚

(湖北工業大學土木建筑與環境學院, 湖北 武漢 430068)

目前鋼襯鋼筋混凝土管道結構形式在國內外的水電站工程實踐中被廣泛應用[1-4],主要作為壩體下游面壓力管道使用。鋼襯鋼筋混凝土結構具有承載能力強,耐久性較好等一系列技術先進性以及較易施工的特點[5],在我國各大水電站工程廣泛應用,例如中外聞名的三峽、李家峽、五溪口、東江等水電站中都有采用。這種結構形式運用到混凝土壩下游面,極大減少對于壩體主體結構承載性能的影響,并且在實際施工布置中又能避免壩體混凝土澆筑與鋼管的安裝之間的相互干擾[6],證實了該結構良好的操作可行性。但是這一結構需要滿足長期使用條件,必然需要深入探究耐久性,并提出合理的解決方法。結構裂縫發展狀況對于耐久性具有較大影響,而對于鋼襯鋼筋混凝土壓力管道而言,研究管道裂縫發展規律并能有效控制裂縫發展是增強其耐久性的關鍵所在。相關工程領域的研究人員提出兩種思路:一是通過探究構件在相應實際工程應用當中的裂縫發展情況,如考慮管道摩擦接觸特性[7]和外包混凝土受拉軟化特性[8]等;二是通過研究新材料和新工藝或者新構造設計方式,如引入鋼纖維混凝土[9],鋼-聚丙烯纖維混合混凝土[10]以及預應力混凝土[11]等,之后圍繞管道構件測定出應變情況并計算其應力,總結試驗過程當中的裂縫發展情況,結合相應的規范給出與裂縫發展機理相關的公式[12-13]來為工程實際裂縫控制提供指導。上述相關文獻雖然較為完善地從多角度考慮并分析不同情況下的裂縫發展機理,但沒有探討徑向位移與裂縫發展分布機理之間的關系,忽略多次循環加載作用下的管道裂縫發展分布情況。據此,從內部鋼筋鋼襯影響因素出發,并考慮加載過程外壁徑向位移變化情況與裂縫發展分布之間的關系,通過多組模型進行相關試驗,補充探討多次循環加載作用下裂縫發展分布情況,緊密結合ANSYS有限元模型并進行對比分析,總結發展機理并為進一步裂縫控制提出相關的解決措施。

1 模型試驗概況

1.1 模型設計

以某大型水電站工程中混凝土大壩下游面鋼襯式混凝土壓力管道為實際工程背景,該工程中,壩體高度為160 m,廠房壩段寬30 m,實際管道直徑為10.5 m,外包混凝土厚度為1.5 m,管道剖面形狀呈現為上圓下方,內部配筋布置依據SL191-2008《水工混凝土結構設計規范》[13]以及GB 50010-2010《混凝土結構設計規范》[14]。沿著管徑環向布置三層鋼筋,每層間距控制為200 mm,混凝土保護層厚度設置外層鋼筋處100 mm,內層鋼筋處80 mm,基于實際管道中間3/4處作為試驗模型依據。

1.2 試驗模型制作

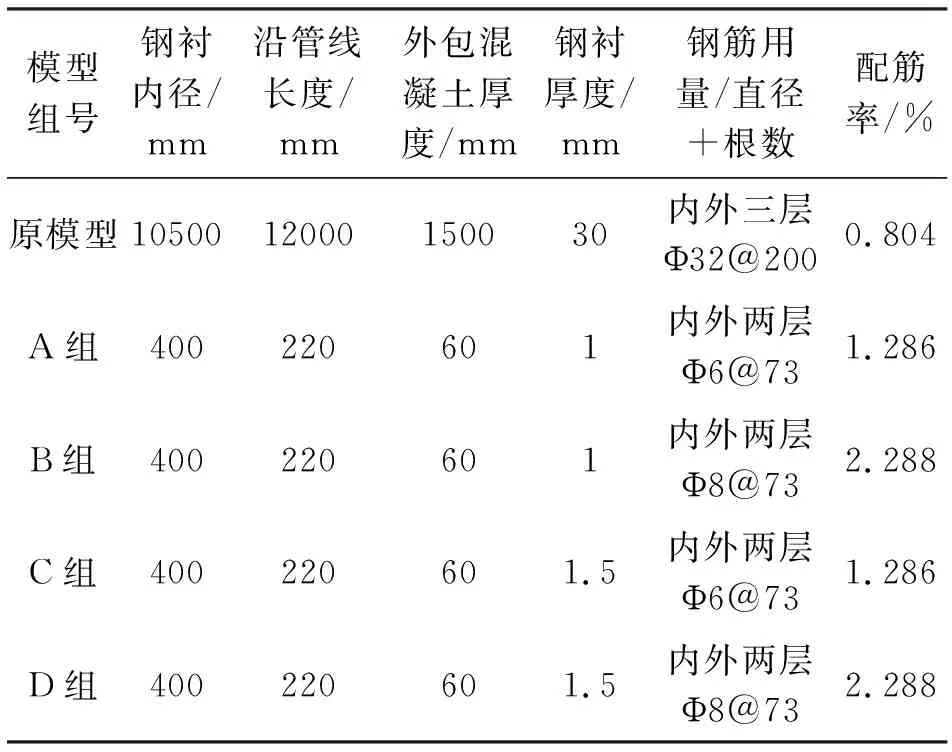

由于實際工程中的鋼襯鋼筋混凝土管道為大尺寸的構件,為便于試驗研究,遵循幾何相似原理設計試驗構件,對于實際工程中鋼襯混凝土管道構件按26.25∶1比例縮小為試驗管道構件[15-16],構件長度選定為220 mm。此外忽略自重對構件變形的影響。試驗組為4組管道模型,分別記作ABCD四組。每組包含兩個對比模型,共計8個管道模型。A組與B組、C組與D組鋼襯厚度相同,鋼筋直徑不同;A組與C組、B組與D組鋼襯厚度不同,鋼筋直徑相同,通過自主制作的加載裝置模擬水壓力作用,進行對照試驗。模型參數設置如表1所示。

表1 管道模型參數與配筋設置對照

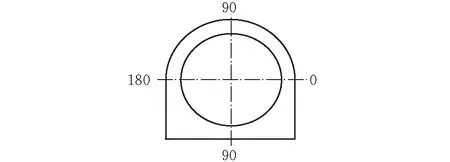

此次試驗混凝土采用C30混凝土,養護28 d,受力鋼筋和架立鋼筋采用HPB300鋼筋,屈服強度標準值為300 MPa,設計值則為270 MPa;內壁鋼襯板選用Q235鋼,屈服強度標準值為235 MPa,設計值則為215 MPa。此外管道試驗模型橫向截面外輪廓是上圓下方,類似于馬蹄形狀,內輪廓呈現正圓形,具體尺寸可參見圖1管道模型尺寸示意圖。

圖 1 管道模型尺寸示意圖

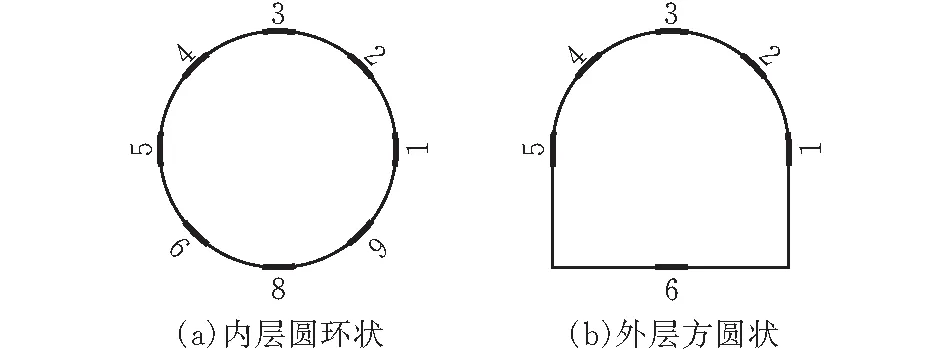

鋼襯板布置在管道內壁上,承擔內水壓力。內部配筋沿著管道徑向方向上設置為兩層,內層鋼筋與界面內輪廓相同,為規則圓形狀,外層鋼筋則設置方圓形狀,并且每層配筋沿著縱向長度方向配筋間距設置為73 mm,一共為三道,并且通過縱向鋼筋相連接。

1.3 試驗測點布置

由鋼襯鋼筋混凝土壓力管道布置方式可知,其圓形部分在壩下游面水平面以上位置,下部方形部分與壩體施工之時所預留出錨筋澆筑在一起[17-18]。所以構件的變形和裂縫大部分出現在圓形管身,此次試驗著重觀測分析上圓形部分的應力應變情況。測量角度則以構件幾何中心點為原點建立極坐標系,上下部交接處為0°和180°,角度布置如圖2所示。鋼筋和鋼襯應變片布置情況分別如圖3、圖4所示。

圖 2 構件測量點角度布置圖

圖 3 鋼筋應變片布置示意圖

如圖4所示,混凝土應變測點布置圖,需要指出的是應變片距管道構件邊緣控制在25 mm,即扣除最外一道徑向鋼筋保護層厚度,保持與內部配筋位置一致。

圖 4 混凝土應變片布置圖

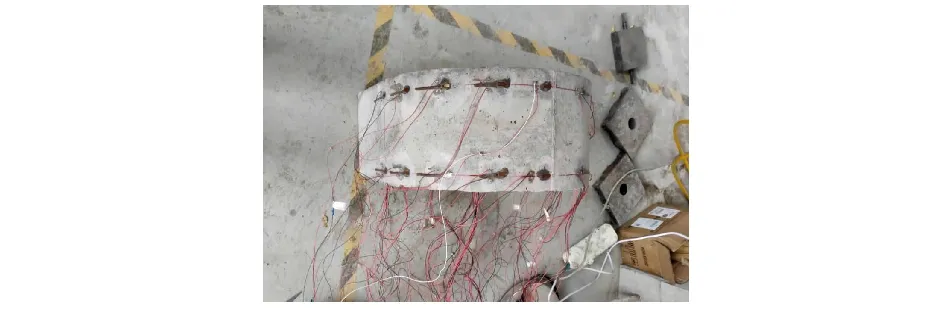

試驗在直接測量應變的基礎上,同時也進行了管道外壁徑向位移值的測定。測定方法是沿著外壁圓弧每隔45°放置一個徑向位移計來測定全方位的位移數據,具體布置效果如圖5所示。

圖 5 管道外壁徑向位移布置圖

2 試驗結果及分析

2.1 試驗模型裂縫發展情況

通過采用環形套筒液壓加載方式以0.2 MPa的增量逐步從0.3 MPa加載到2.3 MPa,每加載一步,記錄相關數據和裂縫發展情況。可以觀察到各組試驗模型混凝土出現初裂貫穿裂縫,隨著荷載的增加,管壁四周不斷產生放射狀裂縫,各條裂縫基本分布在模型圓形管壁上。此外本試驗的模型在達到最大設計內水荷載2.3 MPa之后,卸載至0.2 MPa再逐步加載到最大設計內水壓,循環這一過程3次,在循環次數不斷增加時,試驗模型在達到某一內水荷載時,裂縫條數不變,但裂縫寬度不斷增大。原因在于鋼襯混凝土內部配筋在循環作用下呈現一定的屈服狀態,此時鋼筋應力保持穩定而塑性應變不斷增加,但鋼筋與混凝土之間的相互粘結作用使得混凝土的應變隨之增長,最終出現裂縫數量不變反而裂縫寬度不斷增大的狀況。試驗各組模型開裂情況(圖6),相同字母組1,2模型參數完全相同,以反映試驗情況的離散性,可以發現在從初荷載逐步加載到最終荷載這一過程中,四組模型的裂縫幾乎都分布在鋼襯上圓部分的管道上,而在循環荷載作用過程當中則主要在下方方形部分出現裂縫。

圖 6 各模型最終裂縫分布圖

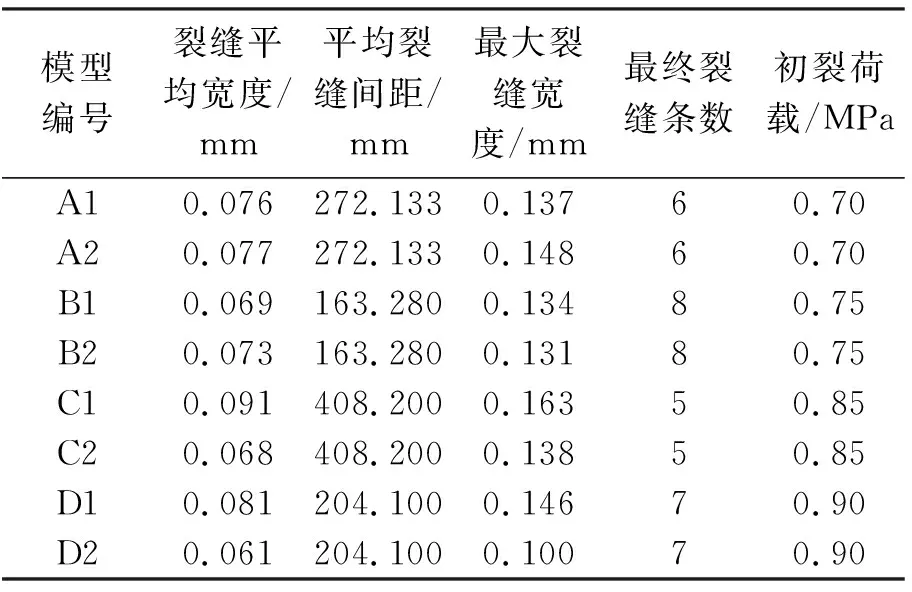

由表2中給出本次試驗當中最終測得的裂縫相關參數以及模型初裂荷載情況。對比A、C組模型以及B、D組模型裂縫分布,可以發現:在控制內部配筋率一定的情況下,提高鋼襯厚度,能夠降低最終裂縫條數,同時能夠有效提高初裂荷載值,但裂縫其他參數如平均寬度、間距以及最大寬度將明顯增大。對比A、B組模型以及C、D組模型裂縫分布,可以發現:在控制鋼襯厚度值一定的情況下,配筋率提高能夠有效降低裂縫在加載過程中的平均間距、平均寬度以及最大裂縫寬度值,并且初裂荷載顯著提高,裂縫條數增加。

表2 管道模型的裂縫開展實測值

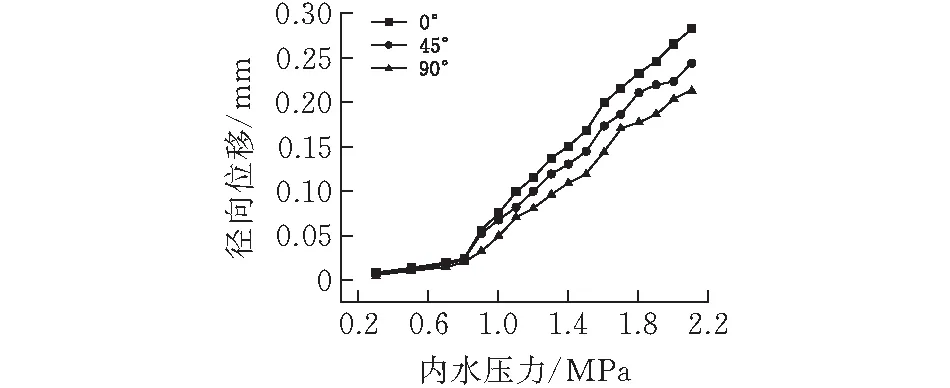

2.2 試驗模型不同角度管壁的徑向位移

根據對稱原則,取0°、45°和90°位置上測得的給定荷載加載條件下管道模型混凝土外表面徑向位移值。給出四組試件圓形管壁的徑向位移隨荷載變化的關系如圖7所示。從圖中可以看出:混凝土開裂前,管道的徑向位移較小,且隨內水壓力的增大,徑向位移變化不大,管道圓形區域各處的徑向位移相差不大,此時管道模型的整體剛度較大;混凝土開裂以后,管道模型的整體剛度降低,裂縫條數越多,整體剛度降低越多,管道的徑向位移隨內水壓力增大而快速增大。比較四組管道模型0°、45°和90°處徑向位移隨內水壓力的變化規律,發現混凝土開裂以后,在同一荷載加載條件下,管道構件出現貫穿裂縫之后由之前各位置徑向位移相差較小的情況轉變為不同角度位置徑向位移差異較大,在0°位置徑向位移處于最大值,該位置裂縫發展最為迅速,而在90°位置徑向位移值最小,裂縫發展較為緩慢,總體呈現出角度越大,裂縫發展越慢的趨勢。

(a)A模型

3 有限元模型對比分析

3.1 模型本構關系

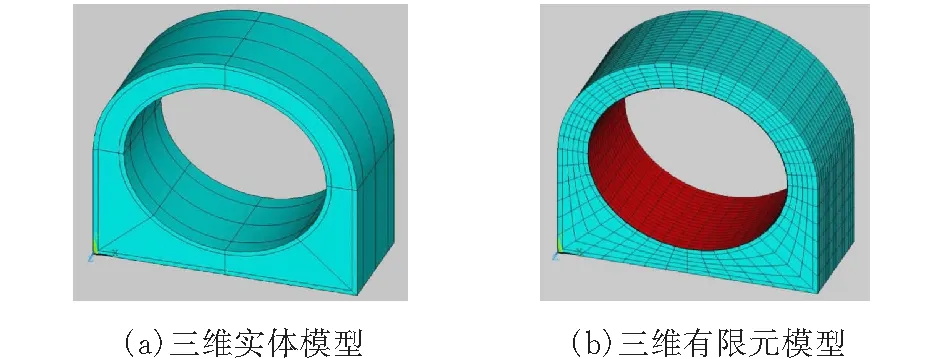

在通用有限元分析軟件ANSYS中,鋼筋混凝土建模形式分別為整體式建模,分離式建模,以及分離式并考慮滑移和粘結建模[19]。針對所研究鋼襯式管道構件,取原管道斜直段的斷面建立有限元模型,長度方向取1 m,設計最大內水荷載為1.23 MPa,按靜水壓力作用考慮。采用分離式建模方法,混凝土部分采用solid65單元,鋼筋為link180單元,鋼襯單元考慮選擇shell181單元[20-21],該單元可以很好的適用于非線性分析下的構件的大變形情況。此外在實際試驗當中,隨著內水荷載的不斷增加,構件表現出較為明顯的塑性狀態,但是裂縫的發展導致構件不斷喪失塑性性能直至內部配筋屈服并發生破壞,因此利用ANSYS參數化建模的優勢,建立混凝土塑性損傷模型。混凝土的本構關系選取了多線性隨動強化模型(MISO)并在破壞準則當中關閉壓碎選項,以防止計算出現不收斂的情況發生,而鋼筋的本構關系則選取雙線性強化模型(BISO),單元節點方面則采用鋼筋單元首尾和混凝土單元共享節點,兩者之間的剛度矩陣分開來求解。通過這一方式,當混凝土某一單元的應力超過了開裂應力,則只需將材料的本構關系矩陣加以調整,無需改變單元形式或重新劃分網格,與其他模型相比,該模型結果較符合實際情況。

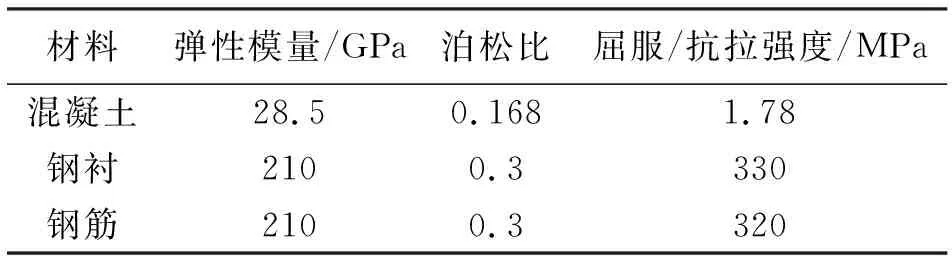

建模時的混凝土與鋼襯以及鋼筋的詳細物理參數如表3所示。幾何建模時模型尺寸選取試驗模型的數值。此外模型形狀傾向于上圓下方的形狀,簡化實際模型中與管道連接的錨固底座為固定支座。荷載加載方法采用多荷載步方式從0.3 MPa加載到2.3 MPa,有限元效果圖見圖8。

圖 8 有限元模型圖

表3 管道基本參數

3.2 仿真計算值和試驗值分析與對比

以管道模型管腰0°處鋼筋鋼襯為例,以建立的有限元模型為基礎運行分析,可得圖9各組試驗模型內外層鋼筋鋼襯的仿真計算值和試驗值的對比情況。可以發現,各模型在達到初裂荷載之前,鋼筋鋼襯應力值較低且相差不大,初始階段在4 ~6 MPa之間,并以5 MPa左右速度緩慢增長,該階段管道施加的大部分內水荷載由外包混凝土來承擔,內部配筋則承擔較少的荷載。對比A、B或C、D組,配筋率增加1%,內外層鋼筋應力均降低約0.3~0.4 MPa,但鋼襯應力值基本相等;當鋼襯厚度增加1 mm時,鋼筋應力基本相等,但鋼襯應力降低約0.6~0.7 MPa。這一結果表明在未達到初裂荷載階段,相比于配筋率,鋼襯厚度的增加能夠更有效的降低內部鋼筋的應力。

逐步加載達到初裂荷載,鋼筋鋼襯的應力迅猛上升,在此階段內外層鋼筋鋼襯的應力增長速度以及趨勢各不相同。外層鋼筋增速從初始的40 MPa放緩至20 MPa,之后又回升至30~40 MPa增速直到試驗結束,而內層鋼筋應力增長相對穩定,以20~30 MPa速度增加,而鋼襯應力在此階段保持10~20 MPa速率上升,但在加載最后階段速度大幅增加,達到約30 MPa,在這一階段對比A、B或C、D組,配筋率增加1%,內外層鋼筋應力從初裂階段開始時降低10~20 MPa左右,總體上隨時間推移降低數值不斷增加,最大可達到60~70 MPa左右,這表明在較高的外荷載水平下,提高內部配筋率能夠有效降低管道內鋼材的應力并且改善承載能力,提高抗裂水平。此外對比A、C或B、D組,鋼襯厚度增加1 mm,鋼襯應力則在整個過程當中穩定降低30 MPa左右,整體呈波動上升趨勢,這表明:相比配筋率,在較低的外荷載水平下,提高鋼襯厚度能夠更有效地降低管道內鋼材的應力,從而增強抗裂能力,提高承載水平。

對比分析也表明仿真計算值和試驗數據較為吻合,隨著內水荷載的不斷增長,兩者數值的變化趨勢也基本相同。在鋼筋應力方面該有限元模型能夠與實際模型相互印證,在此基礎之上引入相關更多影響因素,可以結合相關裂縫計算公式來計算出管道裂縫寬度深度數值,即可得到裂縫分布機理。

(a)A模型

4 結論

1)影響鋼襯鋼筋混凝土管道開裂荷載的主要因素為配筋率和鋼襯厚度。在給定相同配筋率前提下,減少內部配筋間距,提高配筋率,對于鋼襯鋼筋混凝土構件而言,其裂縫條數明顯增加,但裂縫寬度也顯著減少。

2)在循環加載過程中,增加循環次數,裂縫條數不變,但裂縫寬度不斷增大,表明鋼襯混凝土內部配筋在循環荷載作用下出現一定的屈服。

3)從徑向位移來看,管道構件裂縫發展機理可以分為兩個階段,第一階段是管道構件混凝土出現貫穿裂縫,上圓部分徑向位移隨荷載加載變化幅度較小,且該處范圍內各個位移值相近,表明其內部裂縫正逐步發展均衡;第二階段是當荷載施加到一定值,管道出現放射狀貫穿裂縫,管道外壁徑向位移隨內水壓力增大而大幅度增大,并且裂縫數量隨著徑向位移的增大也不斷增長。

4)在達到開裂荷載后,提高鋼筋配筋率能夠在較高的內水壓力下,增強管道承載能力和減少裂縫發展;提高鋼襯厚度則能夠在較低內水壓力水平下增強管道承載能力和抗裂性能。

5)有限元仿真結合實際模型試驗方法可以有效探究鋼襯鋼筋混凝土管道的裂縫發展分布規律,此外通過合理有限元建模也能夠預測出管道結構承載特點和受力基本狀況,對于后續管道設計有較強的指導意義。