基于近紅外分析儀的在線汽油調合系統設計與應用

于亮亮 巢 俊 徐 欣

(江蘇省生產力促進中心)

目前,汽車市場份額的大范圍提升,直接導致了成品汽油的需求量激增,但由于傳統的罐式調合或管道式離線式調合存在生產效率低、生產成本高及可能需要多次調合等問題,在一定程度上無法補足成品汽油市場的實際缺口,因此汽油生產廠商急需一種能實時監控汽油辛烷值、實時調整組分油配方的在線汽油調合系統[1]。

基于近紅外分析儀的在線汽油調合系統是以在線儀表檢測數據為基礎,采用多目標多變量非線性優化算法, 通過汽油調合性質預測模型(調合規則),實現以產品質量過剩最小化和效益最大化為目標的汽油在線調合優化功能[2]。 系統可根據在線儀表提供的組分油性質、產品質量要求和工藝約束,確定優化配方并對成品油質量進行預測控制,并在設定的優化控制周期內,根據成品油質量的在線反饋, 確保成品油的性質卡邊。

1 在線汽油調合系統

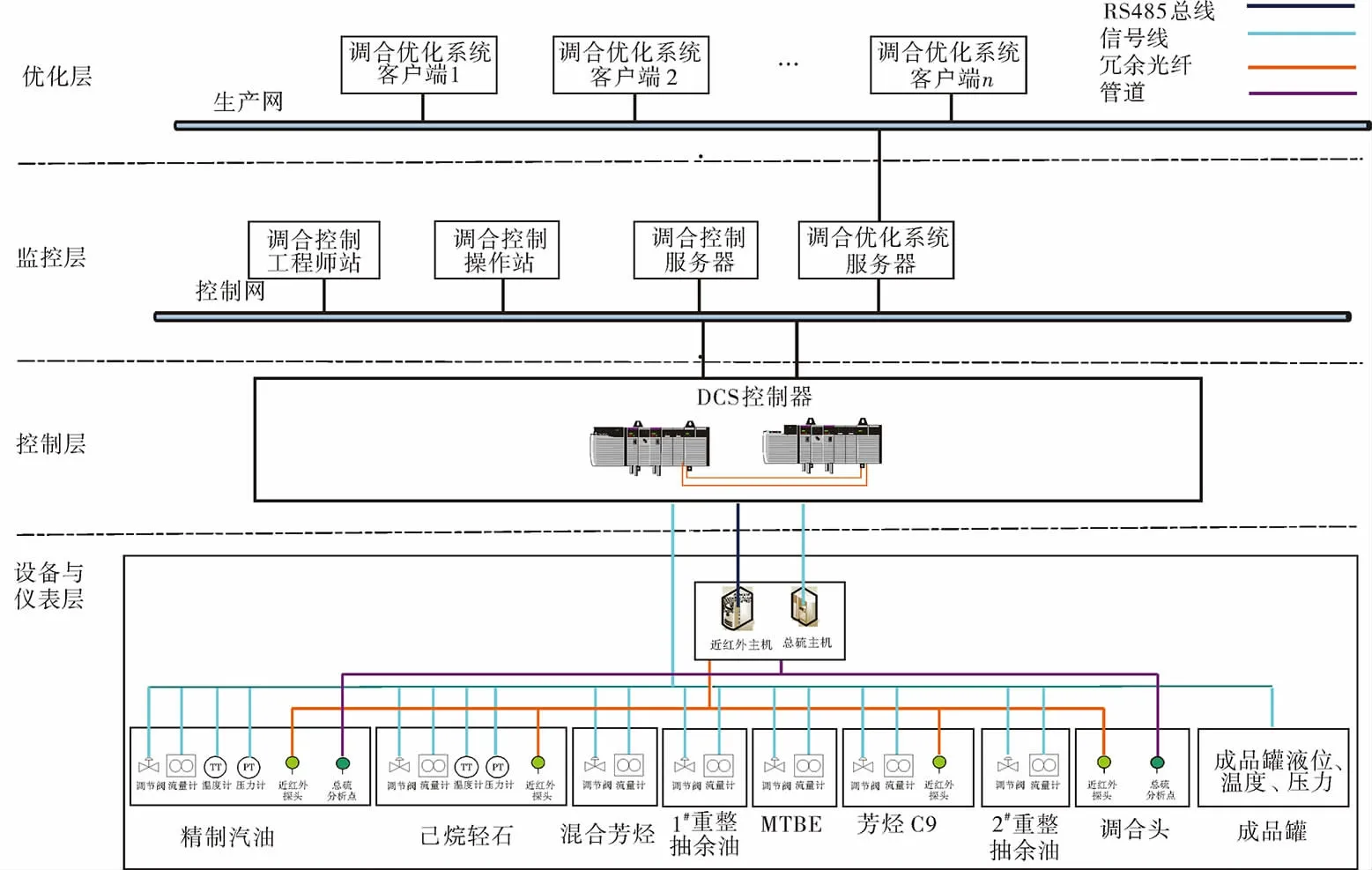

在線汽油調合系統(圖1)主要由設備與儀表層、控制層、監控層和優化層組成,其中設備與儀表層和控制層通過信號線或總線連接,控制層和監控層通過冗余工業以太網連接。

1.1 設備與儀表層

在線汽油調合系統的主要設備包括泵、電動調節閥及質量流量計等。 電動調節閥屬于現場執行機構,用于調節組分管線汽油流量和控制汽油輸送的啟停; 同時這些設備提供運行狀態反饋(如閥門狀態、閥門開度等),為汽油調合過程的遠程控制提供控制和監視手段,保證執行機構的安全可靠運行。 流量計屬于在線儀表,用于實時檢測瞬時流量等指標,為DCS 控制調合目標提供保障[3]。

1.2 控制層

控制層為DCS 控制器, 內部有CPU 冗余和通信冗余,以保證系統的穩定性和可靠性。

1.3 監控層

監控層主要設有1 臺調合優化系統服務器、1 臺調合控制服務器、1 臺調合控制操作站和1臺調合控制工程師站。 監控層主要包括接收汽油調合優化軟件下發配方的調合單界面、監控調合執行的調合監控界面、觀察組分性質的在線儀表監控界面等[4]。

調合控制服務器能夠執行調合配方并實時監控調合過程,同時作為OPC 服務端將調合數據和罐區數據提供給調合優化系統服務器。 即使與調合優化控制系統發生通信故障,儲運也可以根據調度員人工下發的調合配方來執行調合,實現調合過程的管理和監控。

圖1 在線汽油調合系統總體架構

1.4 優化層

優化層主要由調合優化系統客戶端組成,調合優化系統客戶端會根據現場反饋的數據, 執行相應的優化算法, 計算出更適合于當前控制系統的配方,同時會自動下發給調合優化系統服務器。

調合優化系統服務器有調合優化軟件控制和操作員控制兩種模式,調合監控界面擁有調合優化系統服務器權限的最高優先級,隨時可以進行控制權限的切換。 在調合優化軟件發生故障時可根據調度員人工下發的調合配方實現調合過程的管理和監控。

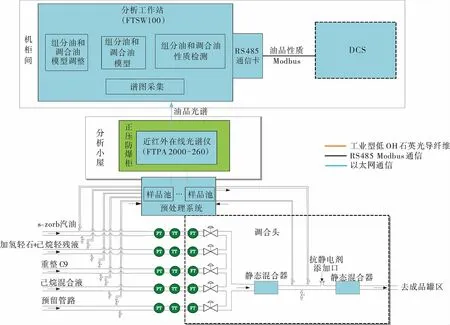

2 近紅外分析儀系統

近紅外分析儀系統架構如圖2 所示。 近紅外分析儀系統主要包括1 臺近紅外在線分析儀和6個流路通道(即1 個調合頭、4 個組分通道和1 個預留通道), 每個通道采用單獨的流通池進行檢測,以提高實時性。

近紅外分析儀主機安裝在分析小屋內。 分析儀主機采用正壓防爆保護措施,由通入分析小屋內的工業儀表風為光分析主機實施正壓防爆。 通過泵加壓后將待測油品輸送至預處理系統,經過除雜、除水、穩壓、恒溫過程后,將待測油品送至流通池內進行光譜采集;光譜儀器主機通過多模通信光纜與主控室的控制計算機連接實現分析控制,主控室的控制計算機將近紅外分析結果通過RS485 通信接口以Modbus 協議方式傳送到DCS。 分析儀工作站上安裝有建模、預測等軟件,并提供RS485 Modbus 協議與DCS 通信功能[5]。

3 建模

建模的主要目的是采用間接分析方法(二次方法)來獲得與直接的實驗室化驗結果(一次方法)相一致的結果,使模型能夠迅速準確地應用于實際過程的在線分析上,實時指導汽油調合軟件的優化過程。

3.1 建模要求

建模過程涉及嚴謹的數據采集和計算過程,因此需要對生產過程的相關工藝、技術參數等予以認真確認,尤其是油品的關鍵技術指標的確認需要更加地認真細致。 另外,如溫度等外部參數也應予以高度重視。 校正數據應該涵蓋測定現場(取樣點)的油品性質變化范圍。 油品的變化包括測定性質的變化(辛烷值、飽和蒸氣壓等)以及因配方、指標和工藝變化而引起的組分變化。 為確保建模成功,需要進行以下確認:

圖2 近紅外分析儀系統架構

a. 必須嚴格按照規范的實驗室測試方法進行分析,獲得真實的實驗室分析數據;

b. 光譜儀獲得的譜圖作為二次方法的譜圖;

c. 具有建模所需的系統軟件和應用軟件。

3.2 建立模型

在模型建立過程中需要利用符合當前生產工藝的部分樣品進行模型調整。 樣品取樣應為調合區管線樣,并準確記錄采樣時間,采樣間隔等同于煉廠現行的人工分析時間間隔。 根據情況不同,可以是每周若干次或每天若干次,應以對質檢中心正常工作影響最低為準。 頻繁的采樣并無益處, 因為將會有很多完全重復的樣品出現;使用假的樣品更無益。 而涵蓋整個調合比例或組分油性質變化的樣品非常有價值,因為有規律的樣品性質數據能夠保證模型的高精度。

建模的具體措施如下:

a. 對化驗室例行化驗分析的成品油、組分油樣品進行收集,并得到近紅外光譜,對比已有的初步模型庫,獲取有代表性的樣品加入初步模型庫中;

b. 對調合區調合油進行取樣分析,調合中配方占比會有所變化,盡量獲取配方占比不同的樣品,以使模型庫中的樣品豐富;

c. 對模型庫中的異常樣本進行篩選,模型庫中有時難免會因為其他原因混入影響模型精度的樣本, 通過拓撲分類技術找出這些樣本并剔除,以獲得合適的模型庫;

d. 通過訓練集來校正模型,選取一部分樣品進行動態預測,來對模型進行校正,調整初始動態模型參數以獲取高質量的模型。

通過以上4 個步驟, 最終獲取最佳模型,以供現場使用。

3.3 模型更新

當裝置生產能力、工藝條件及原料種類等發生重大變化,模型內的樣品種類不能涵蓋當前變化時,需要更新模型。 具體方法為:

a. 過程分析出現超標數據, 系統會發出警示,此時人為收集現場的樣品;

b. 將收集的樣品進行實驗室分析, 所得數據、譜圖輸入分析系統;

c. 系統后臺模型將根據這些數據進行更新升級;

d. 經分析確認更新后的模型精度和穩定性能夠滿足在線分析要求后,即可正式采用此模型執行分析過程。

4 系統功能

基于近紅外分析儀的在線汽油調合系統分為離線調合排產、在線優化控制和在線比例控制3 個模塊。

離線調合排產根據在線儀表提供的組分油性質、 產品質量要求和工藝約束, 確定初始優化配方, 根據未來生產計劃安排將來一段時間內的調合單,即將未來生產計劃轉變為可執行的調合單。

在線優化控制集成了先進的質量控制與優化技術、在線近紅外分析儀及在線檢測技術等。調合生產過程中在設定的優化控制周期內, 根據調合油質量的在線反饋,確保成品油的性質卡邊。

在線比例控制實時接收來自在線調合優化控制的優化配方,經過嚴格校驗并確認后,執行給定的優化配方,并自動調節。 在線比例控制還具有調合實時監控、聯鎖保護、報警管理及歷史查詢等功能,保證調合設備的安全、穩定運行。

5 結束語

對于煉油廠,汽油辛烷值的卡邊控制是一項復雜又重要的工作,成品汽油的大規模生產既耗時又耗力,若由于配方的不恰當而導致辛烷值不合格,往往需要進行二次調配。 當采用近紅外分析儀實時監測辛烷值時,調合系統可以根據當前成品汽油的辛烷值進行配方調整,使整個DCS 形成一個PID 控制閉環。 現場數據表明,采用基于近紅外分析儀的在線汽油調合系統優化后的調合配方,可以將成品汽油辛烷值指標控制在20%誤差范圍內,其他各項指標基本滿足國家和行業標準要求,并且一次調合成功率大于98.5%。