機制山砂混凝土質量控制

汪余

(遵義通立建材商貿有限公司,貴州 遵義 563000)

0 前言

山砂,主要是云、貴、川等地對機制砂的稱謂。隨著經濟內循環及環保要求,對山砂的需求量加大。而山砂來源廣泛,可由青石、石灰巖、花崗巖、玄武巖、輝綠巖等石頭加工而成,但不包括軟質巖、風化巖、煤矸石等,經粗碎、細碎、制砂、篩分等幾道工序加工而成,已在公路、鐵路、水利、房屋建造領域廣泛應用。其獲取成本低,利用受國家政策扶持。山砂主要使用地區為云、貴、川地區,由于環保及可用于生產的天然河砂匱乏,為適應社會發展,因地制宜就地取材,山砂生產行業受生產技術水平、設備限制,以及礦山巖石種類夾泥層等影響,質量參差不齊,相關的質量控制及生產標準滯后,或者說根本沒有,造成成品山砂質量波動較大。主要特征為 5~3mm 含量超過級配范圍,1.25~0.16mm 級配不足,顆粒形狀多棱角、不規則,針片狀超標,篩底石粉及含量不足或者超標,石粉含粉和含泥量受生產工藝及環境天氣以及巖層分布影響較大。山砂配制混凝土特點:隨砂級配及石粉、泥粉含量波動,影響混凝土和易性。極易造成混凝土坍落度損失過快,增加需水量,混凝土粘稠、收縮大或混凝土和易性差、抓底、離析等,從而嚴重影響混凝土質量及強度。針對山砂的特點及其在生產中實踐,本篇對山砂、山砂混凝土的配制要點和質量控制措施等論述。

1 原材料質量控制

1.1 水泥

水泥對機制山砂混凝土的穩定性、可泵性也是有很大的影響。根據大量建筑工程的實踐經驗,優先選用大廠旋窯生產的水泥,其品質均勻穩定、富余強度高、質量好,且符合國家制定相應的水泥標準。

1.2 砂

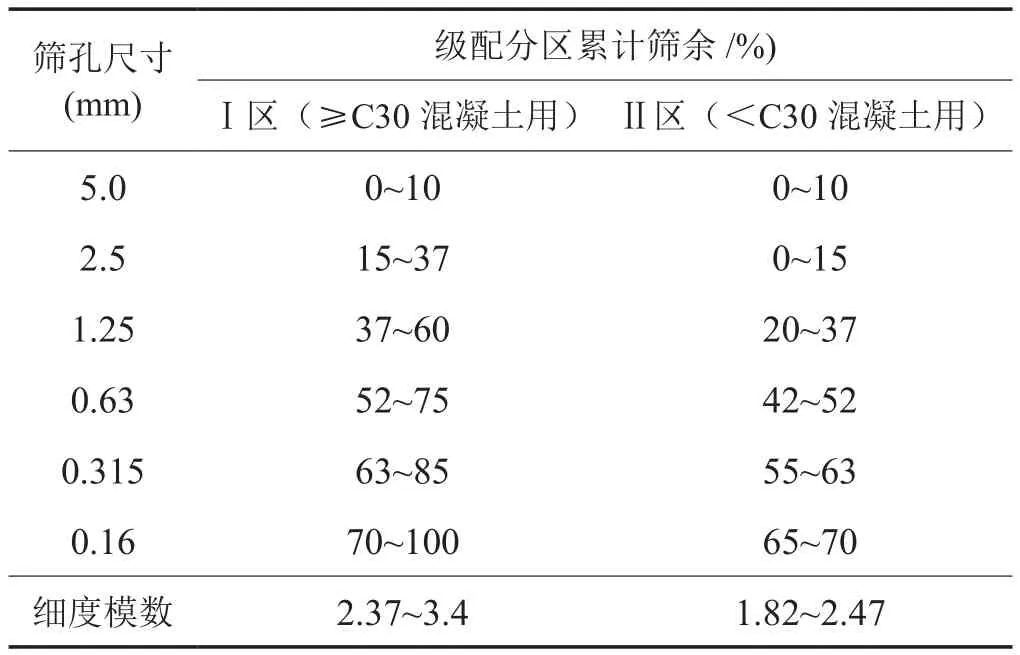

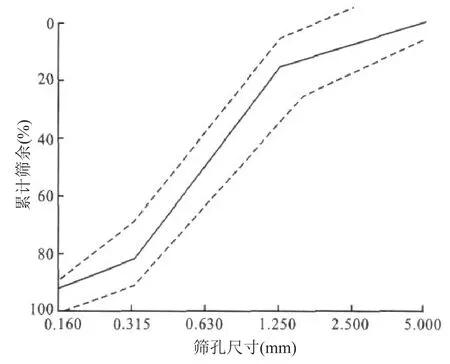

機制山砂質量對混凝土拌合物和易性和泵送性的影響較大。混凝土能不能在泵管中順利均勻流動,多是受山砂骨料細度及顆粒形狀,針片狀、石粉含量變化影響,因而要求山砂要具有良好的級配。并符合 JGJ 52—2006《普通混凝土用砂、石質量及檢驗方法標準》的相關規定。加強對砂石生產供應商產品質量及質量風險控制,從礦山巖層的選擇、生產工藝的優化、設備的特性、篩孔尺寸、進料粒徑等控制,一般建議允許山砂細度波動范圍控制在±0.2 之內,5~3mm 篩孔顆粒含量控制在 10% 以內。通過 0.315mm 篩孔的砂不應少于15%,且具有良好的連續粒級,石粉及含泥量應符合DB 24/016—2010《山砂混凝土技術規范》的有關技術指標(見表 1、圖 1)。

表 1 山砂顆粒級配分布

圖 1 山砂最佳級配曲線

1.3 碎石

碎石的粒徑大小、顆粒形狀及針片狀含量會影響混凝土混合物的泵送性能。依照 JGJ 52—2006《普通混凝土用砂、石質量及檢驗方法標準》,粗針片骨料應采用不同連續性骨料級次搭配,針片骨料顆粒大小不宜大且含量不得大于 10% 以上。選用顆粒連續性好,標稱顆粒直徑 5~31mm 碎石壓碎值≤10%,泥質顆粒含量一般≤0.8%,含泥塊量為≤0.3%。

1.4 混合材料

在泵輸混凝土摻加外加劑和粉煤灰,對拌合物提高可泵性非常有利,可以降低混凝土拌合物離析和泌水的風險。增強混凝土的和易性,同時也可節省水泥的使用。采用高效減水劑、膨脹劑等外加劑,添加必須符合配合比設計的要求。

2 山砂混凝土配合比設計

想要確定混凝土配合比必須確定膠凝料用量、砂率、水膠比與外加劑用量。

2.1 膠凝材料用量

因為山砂的質量比河砂的質量差,所以在制備相同強度的混凝土時,山砂混凝土膠結材料的總量大于河砂混凝土膠結材料的總量。但是受山砂石粉含量的影響減少或增加摻和料用量,保持總的水膠比不變。

2.2 水膠比

根據混凝土的設計強度和耐久性要求,合理確定水膠比。在相同的砂率下,水膠比的增大,會增大混凝土的流動性,但會降低強度。單位用水量過量時,會造成混凝土離析、砂石分離。為了而滿足高強度和良好耐久性的要求,需要較低的水和外加劑的比率,但是如果使用低水膠比,難以獲得大的流動性,因此有必要添加高效的減水劑和粉煤灰來改善混凝土的流動性和強度。

2.3 砂率

選擇合理砂率應考慮水膠比,碎石最大粒徑和山砂級配,針片狀含量、MB 值以及混凝土的坍落度。當石粉在山砂的比例較大時,應該使用較小的含量膠材。隨著砂石粉含量減少,3~5mm 級配的增加,混凝土的總表面積和空隙率增加,覆蓋砂的水泥漿變薄,并且砂粒之間的摩擦阻力增大,應適當增加膠凝材料。當粉體含量高時,混凝土粘度大、流動性低,因此有必要通過試驗確定最佳砂比。在保證混凝土和易性良好的情況下,應盡量選擇較小的砂率,以保證混凝土的彈性模量和干燥收縮,同等條件時,原料技術要求山砂混凝土要比普通混凝土砂率大 5%~10%。

2.4 集漿比

首先要對礦質混合料進行組成設計,才能夠配制山砂混凝土。需要確定密級配集料,使混合料結構的摩擦力、嵌擠力大,并且將集漿比提高,可以使混凝土強度增大,減少其收縮。選用合適的集料配制混凝土時,可將集漿的體積比固定為 65:35,使配制效率增加。

3 混凝土生產控制措施

(1)山砂混凝土對山砂細度模數、級配、石粉含量及砂率的變化比較敏感,生產前須進行生產設備的檢查及計量設備的零點校驗,嚴格控制計量誤差。

(2)開盤前對山砂含水率,含石率、MB 值進行測定,并根據含水量、含石量、MB 值及澆筑部位、澆筑進度、路程遠近及時調整生產配合比及外加劑摻量。山砂級配不好、砂率選擇不當、石粉偏多或者偏少、用水量偏高,外加劑過量或偏低等應及時調整配合比。

(3)生產過程中加強原材料巡檢。不同生產廠家的山砂應分別堆放,同一生產廠家的山砂細度模數變化范圍不應超過±0.3,石粉含量變化范圍不應超過±2%,每車出料口目測混凝土狀態,增加坍落度、擴展度的檢測頻率。并根據變化及時調整配合比。

4 混凝土現場澆筑控制措施

施工時,針對山砂、碎石等地方材料性能不完全穩定等因素,重點采取以下技術措施:

(1)前場人員了解工地澆筑部位情況,是否具備澆筑條件。

(2)澆筑混凝土時,對澆筑混凝土施工班組專門工程技術交底。有序合理振搗,防止漏振、欠振和過振

(3)前場服務人員監控混凝土質量,混凝土必須均勻、無離析。前場人員根據混凝土出泵情況、坍落度大小、和易性及時反饋信息。由于材料的波動引起坍落度損失過快,前場人員應及時外摻外加劑調整,制止任何人隨意向混凝土加水。

(4)督促施工方加強混凝土前期養護,山砂中石粉含量較高、早期收縮較大,混凝土澆筑后應及時保濕養護。

5 結論

由于山砂受材料及生產工藝的影響等,山砂顆粒形狀差、針片狀含量多、石粉的含量高低會對混凝土需水量造成影響,繼而影響到混凝土綜合性能。在生產中必須嚴格控制山砂石粉的含量以及各材料的質量,分析配制過程的關鍵環節和各材料相互之間的適應程度才可以將混凝土質量提高。