貨艙橫梁模態仿真與實驗對比研究

王新博 ,朱學斌 ,楊少東 ,王玉剛 ,安光樂 ,劉智云

(1.泰安航天特種車有限公司,山東泰安 271000;2.火箭軍駐濟南地區代表室,山東濟南 250000)

0 引言

在車輛運輸中,貨艙是常用的裝載工具,它一般通過支撐橫梁將運載的貨物質量傳遞到車架上。某貨艙支撐橫梁在使用過程中出現了焊縫開裂的情況,針對此情況,本文作者從有限元仿真和實驗兩個方面分析其原因,并提出解決方案。實驗分為兩部分:振動測試及靜載逐級加載實驗。

1 橫梁振動特性的有限元仿真

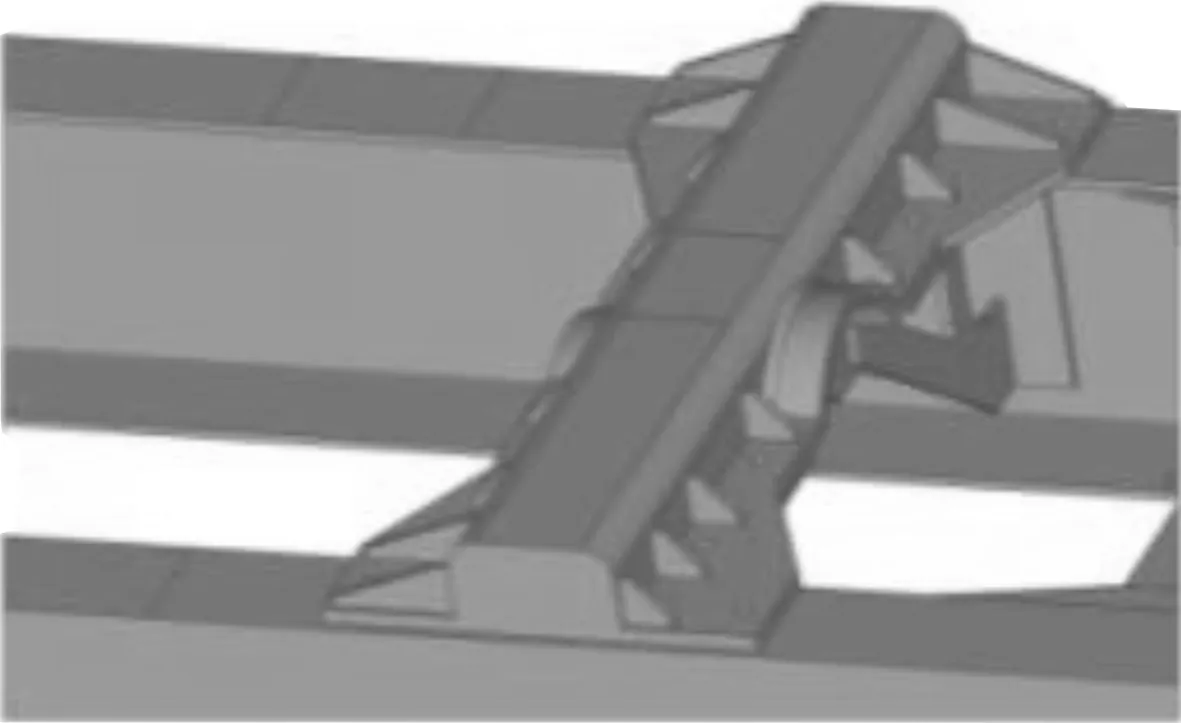

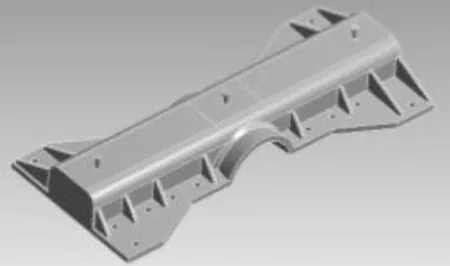

該橫梁承受的正常載荷為100 kN,由于下方需要通過變速箱到分動箱的傳動軸而做了避讓處理,出現了穹窿型的內凹形狀,形成了承載上的薄弱環節,致使此處焊縫產生開裂。穹窿結構開口大的方向朝向車前,車架橫梁三維圖如圖1所示。

首先建立橫梁的有限元模型,通過仿真計算提取其前八階模態[1],位移云圖如圖2所示。

圖1 車架橫梁三維圖

由圖可知,第一階模態的振動頻率為317 Hz,振型表現為以車架中心線為對稱軸的橫梁整體上下彎折;第二階模態的振動頻率為562 Hz,振型表現為橫梁整體做橫向扭振;第三階模態的振動頻率為730 Hz,振型表現為以車架中心線為對稱軸的橫梁整體前后彎折;第四階模態的振動頻率為1 142 Hz,振型表現為前端單側翼板的翹曲;第五階模態的振動頻率為1 216 Hz,振型表現為前端雙側翼板的翹曲;第六階模態的振動頻率為1 403 Hz,振型表現為雙側前后翼板的翹曲;第七階模態的振動頻率為1 498 Hz,振型表現為斜對角翼板的翹曲;第八階模態的振動頻率為1 578 Hz,振型表現為單側前后翼板內側上鼓。

圖2 橫梁前八階模態圖

2 振動實驗測試

振動測試是在正弦波振動信號發生實驗平臺上進行的,并添加了相當于縱梁的夾具,以提高實驗與實際情況的吻合性。由于實驗臺有自身的固有振動頻率,會混雜到實驗結果中,因此需要在實驗結果中做甄別去除。

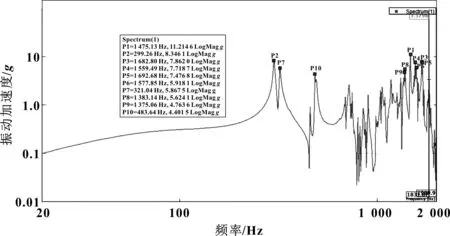

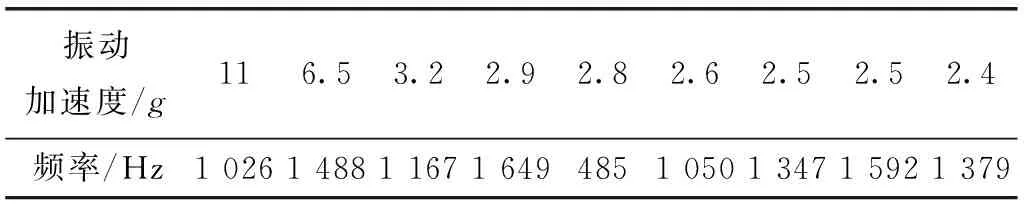

加速度傳感器的布置如圖3所示,在橫梁試件左右兩端分別為第1、2號測點,中間位置為第3號測點。測點1的振動加速度譜線如圖4所示,振動加速度峰值及對應的頻率列于表1。

圖3 傳感器布置圖

圖4 測點1振動加速度譜線圖

表1 測點1振動加速度峰值及對應頻率

測點2的振動加速度譜線如圖5所示,振動加速度峰值及對應的頻率列于表2。

圖5 測點2振動加速度譜線圖

表2 測點2振動加速度峰值及對應頻率

測點3的振動加速度譜線如圖6所示,振動加速度峰值及對應的頻率列于表3。

圖6 測點3振動加速度譜線圖

表3 測點3振動加速度峰值及對應頻率

夾具1固有頻率振動加速度譜線如圖7所示,振動加速度峰值及對應的頻率列于表4。

圖7 夾具1振動加速度譜線圖

表4 夾具1振動加速度峰值及對應頻率

夾具2的振動加速度譜線如圖8所示,振動加速度峰值及對應的頻率列于表5。

圖8 夾具2振動加速度譜線圖

表5 夾具2振動加速度峰值及對應頻率

由于測試結果中耦合了實驗臺的振動頻率,需要通過對比分析濾除掉這些耦合的頻率,然后參照仿真結果,得到橫梁自身真實的固有振動頻率,如表6所示。

表6 測點、試驗臺與仿真結果固有振動頻率對照分析

對實驗臺耦合振動頻率進行濾除后,以實驗測得的頻率值作為車輛行駛過程中該橫梁固有振動頻率的真值[2],即表6最后一行所列出的頻率值。

3 結論

分析有限元計算與實驗測試方法所得部件固有振動頻率存在部分偏差的原因:

(1)實驗結果包含實驗臺固有頻率的影響,需要甄別去除。

(2)試件與實驗臺及夾具采用四點螺栓固定,會使某些實驗值略高,也使某些振型沒有振起來。

(3)由于試件與實驗臺及夾具的耦合效應,會產生某些新頻率。

(4)鋼板厚薄不均,會使某些實驗值略低。

(5)實際的材料密度與計算模型不完全一致。

(6)因為測點有限,實驗中有些局部振動的高階頻率可能會漏測。

固有振動頻率的仿真計算和實驗結果基本一致,有限元仿真結果能清晰地看出包括幾何體內部的所有節點的振動位移及整體振型[3],而實驗能把實際件的厚薄及密度反映到測值上,對二者取長補短加以結合,利用仿真結果將實驗臺的耦合頻率濾除掉,得到部件真實的固有振動頻率。從1 578 Hz這階模態可以看出仿真計算與實驗的結果都是準確的。

基頻300 Hz的這階模態表現為橫梁左右對稱的整體振動,遠遠高于車輛行駛時路面造成的振動頻率。由于頻率過高,一次沖擊激起該頻率的振動持續時間不長,不會形成共振。因此進行100、200、300 kN的逐級遞增加載實驗,從靜力上解決該部件的破壞問題。