渡槽預(yù)應(yīng)力鋼絞線布置優(yōu)化研究

翟利軍,吉曉紅

(黃河勘測(cè)規(guī)劃設(shè)計(jì)研究院有限公司,鄭州450003)

渡槽工程是大型引調(diào)水工程中技術(shù)難度最復(fù)雜的控制性工程之一,本渡槽采用雙線四槽布置型式,槽底比降1/4 600,渡槽上部結(jié)構(gòu)采用簡(jiǎn)支三向預(yù)應(yīng)力混凝土U 形槽。渡槽下部結(jié)構(gòu)為空心墩、混凝土灌注樁基礎(chǔ),兩槽共用一墩

渡槽預(yù)制施工中,對(duì)預(yù)應(yīng)力錨索張拉進(jìn)行了錨索測(cè)力計(jì)監(jiān)測(cè),監(jiān)測(cè)數(shù)據(jù)表明,縱向、環(huán)向預(yù)應(yīng)力鋼絞線張拉錨固后,預(yù)應(yīng)力損失值明顯高于設(shè)計(jì)值,根據(jù)渡槽槽身預(yù)應(yīng)力損失后的剩余有效預(yù)應(yīng)力,采用ANSYS 軟件進(jìn)行了三維有限元計(jì)算分析,結(jié)果表明渡槽底板迎水面出現(xiàn)了大于1 MPa 的拉應(yīng)力,不滿足相關(guān)要求[1]。本文在不改動(dòng)原渡槽設(shè)計(jì)體型的情況下,根據(jù)原設(shè)計(jì)渡槽拉應(yīng)力分布特性,針對(duì)性地?cái)M定多個(gè)環(huán)向和縱向預(yù)應(yīng)力鋼絞線布置優(yōu)化方案,通過(guò)對(duì)比分析,確定了經(jīng)濟(jì)可行的預(yù)應(yīng)力鋼絞線布置優(yōu)化方案,經(jīng)有限元計(jì)算復(fù)核及通水后安全監(jiān)測(cè)資料分析,渡槽能夠滿足應(yīng)力和變形的各項(xiàng)要求。

1 原設(shè)計(jì)渡槽結(jié)構(gòu)布置及應(yīng)力狀態(tài)

1.1 原設(shè)計(jì)渡槽結(jié)構(gòu)布置

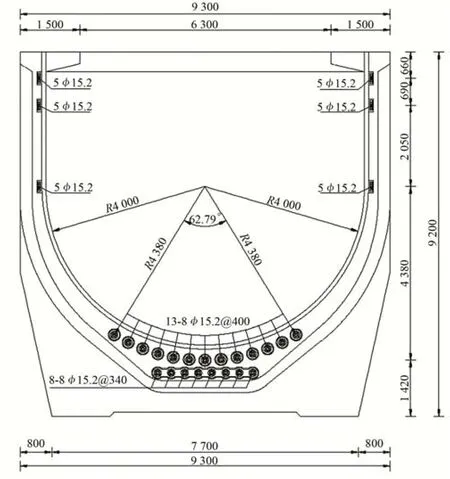

渡槽原設(shè)計(jì)上部結(jié)構(gòu)采用簡(jiǎn)支預(yù)應(yīng)力混凝土U 形槽,單槽槽身斷面凈寬8.0 m,凈高7.4 m,槽跨中總高8.3 m,槽端部總高9.2 m。頂部每隔2.5 m 設(shè)一0.5 m×0.5 m 的鋼筋混凝土拉桿。槽身壁厚:0.35~0.9 m,混凝土強(qiáng)度等級(jí)C50。單槽下部縱向配21 束8Φs15.2 有粘結(jié)預(yù)應(yīng)力鋼絞線,上部每側(cè)縱向配3 束5Фs15.2 有粘結(jié)預(yù)應(yīng)力鋼絞線;單槽環(huán)向每0.42 m 布置1 束5Фs15.2有粘結(jié)預(yù)應(yīng)力鋼絞線,單槽環(huán)向共配71束。

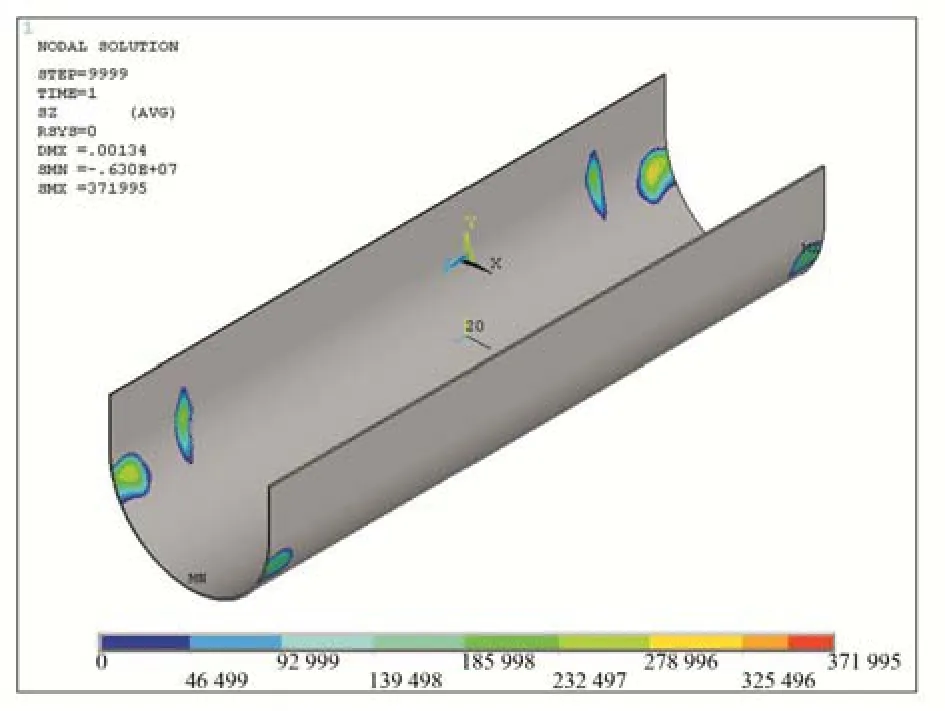

渡槽槽身采用30 m 跨U 型斷面、簡(jiǎn)支梁結(jié)構(gòu),單片槽縱向預(yù)應(yīng)力鋼絞線共27孔,其中槽身底部21孔為8Φs15.2,采用圓形錨具,圓形波紋管;槽身上部6 孔為5Φs15.2,采用扁形錨具,扁形波紋管;環(huán)向預(yù)應(yīng)力鋼絞線共71 孔,環(huán)向預(yù)應(yīng)力鋼絞線均為5Φs15.2,采用扁形錨具,扁形波紋管;縱向預(yù)應(yīng)力鋼絞線線型為直線,環(huán)向?yàn)橹本€+半圓+直線,預(yù)應(yīng)力鋼絞線均采用兩端張拉,全部為有粘結(jié)預(yù)應(yīng)力方式[2]。具體布置見(jiàn)圖1所示。

圖1 原設(shè)計(jì)槽身預(yù)應(yīng)力鋼絞線布置圖(單位:mm)Fig.1 Layout of prestressed steel strand of original design aqueduct body

1.2 計(jì)算原理及計(jì)算模型

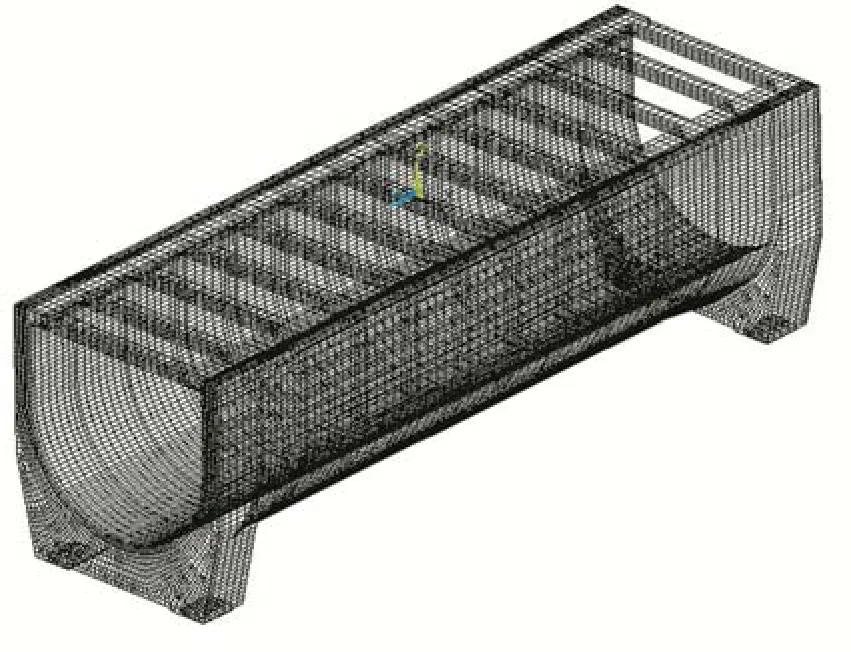

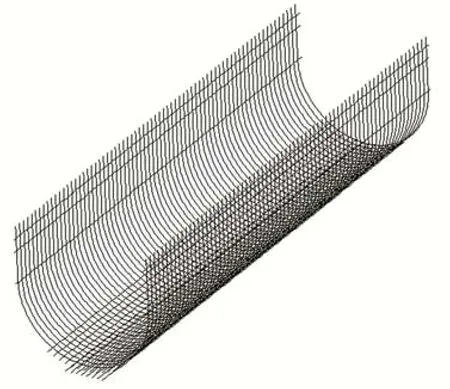

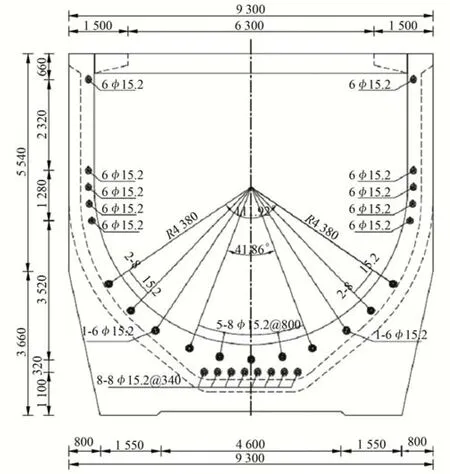

本次計(jì)算的數(shù)值分析方法采用三維有限元法,模型取一個(gè)整跨,基本上采用結(jié)構(gòu)化網(wǎng)格剖分,考慮了預(yù)應(yīng)力鋼絞線的實(shí)際作用位置,坐標(biāo)系采用右手系,x軸方向?yàn)榇怪庇诙刹圯S向,y軸方向?yàn)楦叱谭较蛳蛏蠟檎瑉軸方向?yàn)槎刹垌標(biāo)鞣较颉DP凸财史謫卧?15 488 個(gè),節(jié)點(diǎn)134 811 個(gè)。縱向、環(huán)向預(yù)應(yīng)力鋼絞線的作用采用等效荷載法進(jìn)行模擬,本渡槽采用后張法施工,計(jì)算考慮的預(yù)應(yīng)力損失包括張拉端錨具變形和鋼絞線內(nèi)縮引起的預(yù)應(yīng)力損失σl1、預(yù)應(yīng)力鋼絞線與孔道壁之間摩擦引起的預(yù)應(yīng)力損失σl2、預(yù)應(yīng)力鋼絞線應(yīng)力松弛引起的預(yù)應(yīng)力損失σl4、混凝土收縮徐變引起的預(yù)應(yīng)力損失σl5。其中張拉端錨具變形和鋼絞線內(nèi)縮引起的預(yù)應(yīng)力損失采用現(xiàn)場(chǎng)實(shí)測(cè)值。計(jì)算模型及預(yù)應(yīng)力鋼絞線作用位置見(jiàn)圖2和圖3所示。

圖2 渡槽網(wǎng)格剖分圖Fig.2 Grid section of aqueduct

圖3 預(yù)應(yīng)力鋼絞線布置圖Fig.3 Layout of steel strand

1.3 原設(shè)計(jì)渡槽應(yīng)力狀態(tài)

經(jīng)各工況計(jì)算分析,溫升工況下,渡槽內(nèi)壁的環(huán)向均存在受拉區(qū),設(shè)計(jì)水位和滿槽水位工況相比,拉應(yīng)力分布范圍及極值都有所減小,最大環(huán)向拉應(yīng)力從約為0.29 MPa 降至0.17 MPa,但縱向拉應(yīng)力的分布范圍和極值都有所增大,縱向最大拉應(yīng)力從0.37 MPa 增大至0.51 MPa。滿槽水位環(huán)向拉應(yīng)力分布見(jiàn)圖4,縱向拉應(yīng)力分布見(jiàn)圖5。

圖4 渡槽內(nèi)壁環(huán)向應(yīng)力圖(溫升,滿槽水深)Fig.4 Circumferential stress diagram of aqueduct inner wall(temperature rise,full depth)

圖5 渡槽內(nèi)壁縱向應(yīng)力圖(溫升,滿槽水深)Fig.5 Longitudinal stress diagram of aqueduct inner wall(temperature rise,full depth)

溫降工況下,滿槽水位和設(shè)計(jì)水位下槽身內(nèi)壁在環(huán)向和縱向均受壓,槽身外壁在底部環(huán)向受拉,最大拉應(yīng)力為1.11 MPa和1.26 MPa,槽身外壁在變截面段的直線段部分縱向受拉,最大拉應(yīng)力為0.70和0.88 MPa。

各工況下,在槽身的端頭底部,均存在較大的橫向拉應(yīng)力,最大值為3.42 MPa,發(fā)生在設(shè)計(jì)水位組合溫降工況下,不能滿足槽身混凝土的抗裂要求。槽身壓應(yīng)力的最大值約在-8.0 MPa左右,能夠滿足設(shè)計(jì)要求。

2 預(yù)應(yīng)力鋼絞線布置優(yōu)化方案分析

近年專門研究渡槽預(yù)應(yīng)力鋼絞線布置優(yōu)化的文章不多[3-7],本文根據(jù)原設(shè)計(jì)渡槽結(jié)構(gòu)監(jiān)測(cè)的實(shí)際應(yīng)力狀態(tài),槽身內(nèi)壁環(huán)向和縱向應(yīng)力均不滿足技術(shù)規(guī)定的要求,在盡量不改動(dòng)原設(shè)計(jì)體型的情況下,擬定多個(gè)針對(duì)性的布置優(yōu)化方案,考慮在環(huán)向和縱向優(yōu)化預(yù)應(yīng)力錨索的數(shù)量及位置,達(dá)到滿足槽身內(nèi)壁不出現(xiàn)拉應(yīng)力的要求。

考慮原設(shè)計(jì)縱向拉應(yīng)力和環(huán)向拉應(yīng)力的出現(xiàn)位置均在端頭變截面處,所以對(duì)在端頭一定范圍內(nèi)的環(huán)向預(yù)應(yīng)力鋼絞線加密布置,同時(shí)調(diào)整縱向預(yù)應(yīng)力鋼筋線的位置和數(shù)量,增加槽壁直線段和側(cè)面圓弧段縱向扁錨,將底部弧線布置的圓錨上抬,經(jīng)過(guò)21種優(yōu)化方案的有限元計(jì)算分析比較,可得如下規(guī)律。

(1)加密環(huán)向預(yù)應(yīng)力鋼絞線可以解決環(huán)向拉應(yīng)力問(wèn)題,但是對(duì)渡槽縱向受力不利,所以需要同時(shí)協(xié)調(diào)縱向和環(huán)向的預(yù)應(yīng)力布置。

(2)對(duì)設(shè)計(jì)水位運(yùn)行時(shí),相對(duì)于滿槽水位而言,由于水壓力對(duì)槽身內(nèi)壁的受壓作用減小,所以設(shè)計(jì)水位和溫升工況組合后的受力狀態(tài)更不利。

(3)由于原設(shè)計(jì)在槽身內(nèi)壁的縱向和環(huán)向的受拉區(qū)域均位于槽身直線段與圓弧段的交界附近,縱向位于端頭變截面處附近,所以在端頭一定范圍內(nèi)加密環(huán)向預(yù)應(yīng)力筋,在直線與圓弧段交界附近加密縱向預(yù)應(yīng)力筋,可以解決其受拉問(wèn)題。

(4)原設(shè)計(jì)槽底縱向預(yù)應(yīng)力鋼絞線余度較大,將弧線段布置的預(yù)應(yīng)力鋼絞線對(duì)稱減少4 束,直線段布置的預(yù)應(yīng)力鋼絞線對(duì)稱減少2束,渡槽仍能滿足槽身內(nèi)外壁的受力要求。

最終的推薦方案為端頭部位約6.5 m 范圍內(nèi)對(duì)環(huán)向預(yù)應(yīng)力鋼絞線加密至約每米3 束,分別在槽壁的直線段與圓弧段增加縱向預(yù)應(yīng)力鋼絞線,具體為渡槽端頭2.83 m 范圍內(nèi)環(huán)向扁錨加密為360 mm 間距,中間間距為450 mm。縱向下部圓錨角度擴(kuò)大為112度,下層為8根8Φ15.2圓錨,上層為9根8Φ15.2圓錨和2根6Φ15.2圓錨,直墻段最上端布置1根6Φ15.2圓錨,其余4根6Φ15.2圓錨向圓弧段移動(dòng)[8,9],詳見(jiàn)圖6。

圖6 優(yōu)化后槽身預(yù)應(yīng)力鋼絞線布置圖(單位:mm)Fig.6 Layout of prestressed steel strand of aqueduct body after optimization

經(jīng)過(guò)對(duì)優(yōu)化方案進(jìn)行各工況有限元計(jì)算分析,槽身內(nèi)壁的環(huán)向和縱向均受壓,沒(méi)有出現(xiàn)拉應(yīng)力,環(huán)向和縱向的壓應(yīng)力極值分別為-0.03 和-0.14 MPa,壓應(yīng)力特別是環(huán)向壓應(yīng)力已經(jīng)接近受拉的邊緣,基本沒(méi)有再減少預(yù)應(yīng)力錨索的空間。

3 安全監(jiān)測(cè)資料分析

渡槽采用最終確定的預(yù)應(yīng)力鋼絞線布置優(yōu)化方案施工[10],在現(xiàn)場(chǎng)施工和通水期間每榀槽分別在跨中、1/4跨、1/8跨位置布置了監(jiān)測(cè)斷面,槽身監(jiān)測(cè)儀器主要有撓度監(jiān)測(cè)、錨索測(cè)力計(jì)、鋼筋計(jì)、混凝土應(yīng)變計(jì)等。

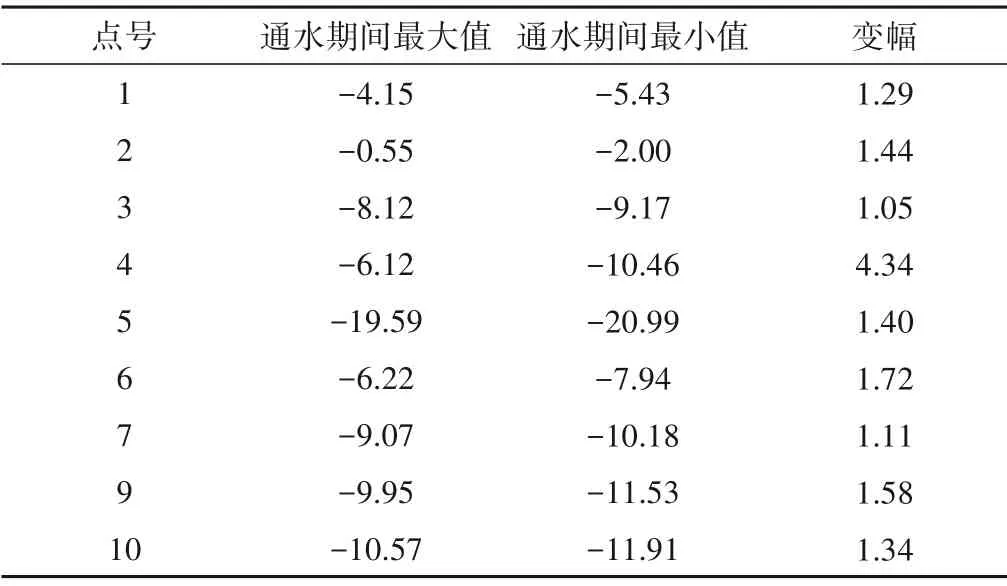

根據(jù)監(jiān)測(cè)結(jié)果顯示,渡槽跨中通水前各部位測(cè)值基本表現(xiàn)為壓應(yīng)力,隨著水位的增加,槽身鋼筋應(yīng)力的變化趨勢(shì)為除槽頂兩側(cè)部位的縱向鋼筋壓應(yīng)力小幅增加外,其他部位的鋼筋應(yīng)力均有不同程度的減小,部分混凝土應(yīng)力監(jiān)測(cè)特征值見(jiàn)表1所示。渡槽1/4 跨各測(cè)點(diǎn)的混凝土的應(yīng)力通水前均為壓應(yīng)力,隨著水位的增加,鋼筋應(yīng)力變化較小,應(yīng)力表現(xiàn)為壓應(yīng)力小幅減小或拉應(yīng)力小幅增加,混凝土應(yīng)力變化趨勢(shì)與鋼筋計(jì)應(yīng)力變化趨勢(shì)基本一致。渡槽1/8 跨混凝土應(yīng)力通水前除部分槽底外壁混凝土承受較小拉應(yīng)力或壓應(yīng)力較小外,其他各部位測(cè)值均表現(xiàn)為壓應(yīng)力。隨著水位的增加,槽身直線段、槽底外壁鋼筋應(yīng)力基本表現(xiàn)為壓應(yīng)力減小,其他部位表現(xiàn)為壓應(yīng)力增大,總體變幅較小。槽身端部通水前大部位鋼筋應(yīng)力均處于受壓狀態(tài),槽底內(nèi)外壁環(huán)向鋼筋計(jì)有較小拉應(yīng)力,混凝土應(yīng)力大部分為壓應(yīng)力。隨著水位的增加,基座底部鋼筋應(yīng)力微量減小,其他部位鋼筋應(yīng)力有所增大,基座底部壓應(yīng)力最小。混凝土應(yīng)力各部位變化趨勢(shì)與鋼筋計(jì)應(yīng)力變化趨勢(shì)基本一致。

表1 跨中斷面混凝土應(yīng)力監(jiān)測(cè)特征值 MPaTab.1 Characteristic value of concrete stress monitoring

圖7為跨中斷面渡槽內(nèi)壁混凝土應(yīng)力典型測(cè)值過(guò)程線,監(jiān)測(cè)時(shí)間4 a,上面為混凝土應(yīng)力變化曲線,下面為相應(yīng)的環(huán)境溫度變化曲線,由圖可見(jiàn)運(yùn)行期間渡槽內(nèi)壁混凝土均為受壓狀態(tài)。另外,錨索測(cè)力計(jì)在通水期間運(yùn)行良好,根據(jù)錨索測(cè)力計(jì)監(jiān)測(cè)成果,錨索預(yù)應(yīng)力通水后縱向預(yù)應(yīng)力值有所減小,部分環(huán)向預(yù)應(yīng)力略有增大,滿足各項(xiàng)規(guī)定。

圖7 混凝土應(yīng)力測(cè)值過(guò)程線Fig.7 Concrete stress measurement process line

4 結(jié) 論

(1)原渡槽設(shè)計(jì)方案在實(shí)際施工中監(jiān)測(cè)數(shù)據(jù)表明,縱向、環(huán)向預(yù)應(yīng)力鋼絞線張拉錨固后,預(yù)應(yīng)力損失值明顯高于設(shè)計(jì)值,采用三維有限元計(jì)算分析結(jié)果表明渡槽迎水面出現(xiàn)拉應(yīng)力,滿槽溫升工況下槽身端頭變截面處最大環(huán)向拉應(yīng)力為0.29 MPa,最大縱向拉應(yīng)力為0.37 MPa。設(shè)計(jì)水位溫升工況下最大環(huán)向拉應(yīng)力0.17 MPa,縱向拉應(yīng)力0.51 MPa。槽身外壁在底部環(huán)向受拉,位于槽身底部變截面和端肋的交界處,在槽身的端頭底部,存在最大值為3.42 MPa的橫向拉應(yīng)力。

(2)在不改變?cè)刹墼O(shè)計(jì)體型的前提下,通過(guò)優(yōu)化環(huán)向和縱向預(yù)應(yīng)力鋼絞線布置可以完全消除內(nèi)壁正截面拉應(yīng)力,底部縱向預(yù)應(yīng)力鋼絞線部分上移,加大底部圓弧段圓錨布置的包角,兩側(cè)槽壁每側(cè)增加兩束圓錨。渡槽端部環(huán)向扁錨加密為360 mm間距,其余間距調(diào)整為450 mm,總體增加工程量較少。

(3)采用預(yù)應(yīng)力鋼絞線布置優(yōu)化方案施工后,從槽身各斷面監(jiān)測(cè)數(shù)據(jù)看渡槽內(nèi)壁混凝土應(yīng)力均處于受壓狀態(tài),渡槽外壁局部出現(xiàn)較小拉應(yīng)力,錨索預(yù)應(yīng)力通水后縱向預(yù)應(yīng)力值有所減小,部分環(huán)向預(yù)應(yīng)力略有增大,均滿足各項(xiàng)規(guī)定。渡槽工作狀態(tài)良好,保證了渡槽的質(zhì)量和安全,為類似工程提供了參考。□